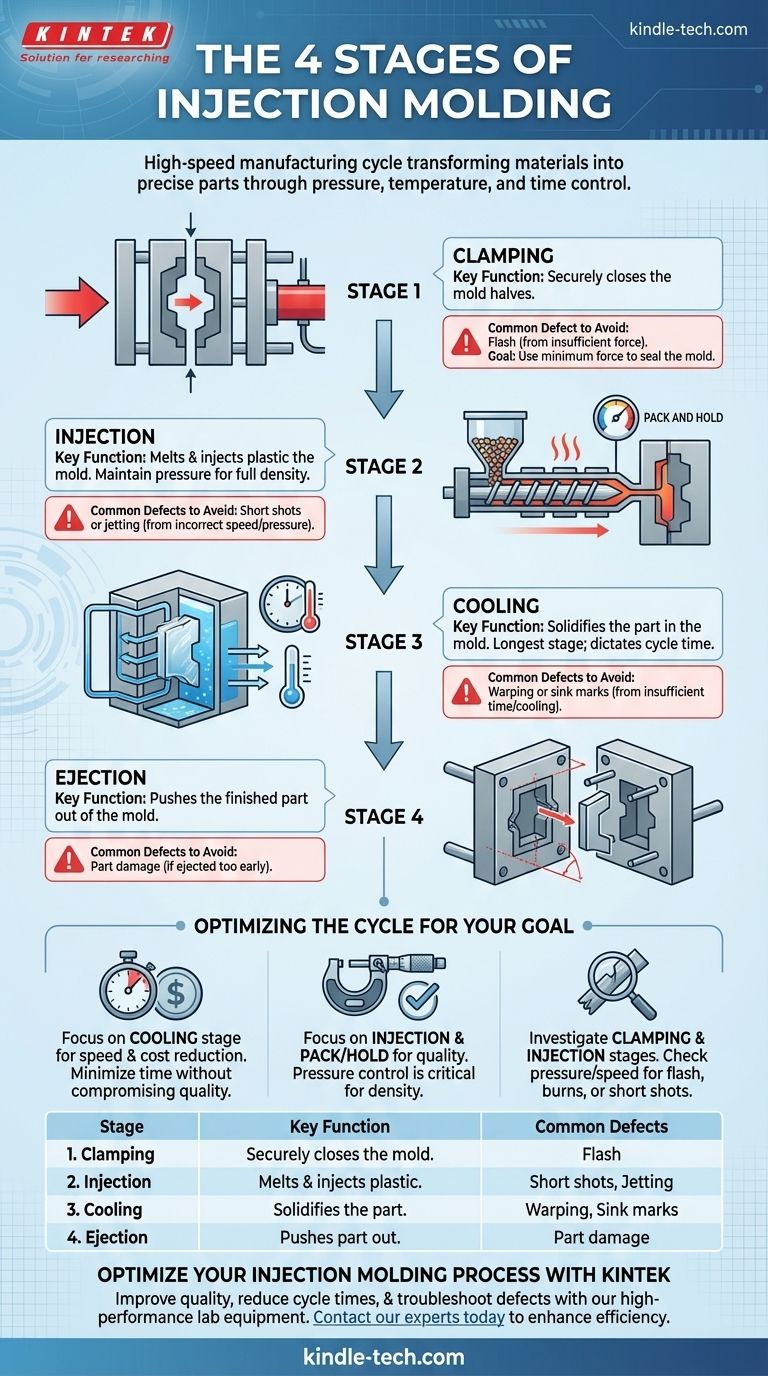

Il processo di stampaggio a iniezione è un ciclo di produzione ad alta velocità composto da quattro fasi essenziali: serraggio, iniezione, raffreddamento ed espulsione. All'unisono, queste fasi trasformano in modo efficiente materiali termoplastici o termoindurenti grezzi in un pezzo solido e preciso, consentendo la produzione di massa di componenti complessi.

Sebbene le quattro fasi siano semplici da nominare, esse rappresentano una complessa interazione di pressione, temperatura e tempo. Padroneggiare questo ciclo è la chiave per produrre parti di alta qualità ed economicamente vantaggiose su larga scala, poiché il successo del componente finale dipende interamente dal controllo preciso di ogni fase.

Le Fondamenta: Fase 1 - Serraggio

Cos'è il Serraggio?

Prima che venga iniettata qualsiasi plastica, le due metà dello stampo devono essere chiuse saldamente. Un'unità di serraggio, idraulica o elettrica, spinge le metà dello stampo insieme con immensa forza.

Il Ruolo della Forza di Serraggio

Questa forza, spesso misurata in tonnellate, non è arbitraria. Deve essere abbastanza forte da resistere all'enorme pressione della plastica fusa che verrà iniettata, mantenendo lo stampo saldamente sigillato.

Perché è Critico

Una forza di serraggio insufficiente consente alla plastica di fuoriuscire dalla cavità dello stampo, creando un difetto noto come bava. Questo materiale in eccesso deve essere tagliato manualmente, aumentando i costi di manodopera e creando sprechi.

La Trasformazione: Fase 2 - Iniezione

Fusione e Iniezione

I granuli di plastica vengono alimentati da una tramoggia in un cilindro riscaldato. Una grande vite alternativa all'interno del cilindro fonde la plastica e la convoglia in avanti.

Una volta accumulata una quantità sufficiente di plastica fusa (la "carica"), la vite agisce come uno stantuffo, spingendo rapidamente il materiale nella cavità vuota dello stampo.

La Fase di "Compattazione e Mantenimento"

Dopo che la cavità è stata per lo più riempita, la macchina entra in una fase di "compattazione" o "mantenimento". La pressione viene mantenuta per un tempo prestabilito per compattare ulteriore materiale nella cavità.

Questo è fondamentale per compensare il ritiro del materiale durante il raffreddamento, assicurando che il pezzo sia completamente denso e privo di vuoti o ritiri.

La Solidificazione: Fase 3 - Raffreddamento

Come Funziona il Raffreddamento

Non appena la plastica fusa entra in contatto con le superfici interne dello stampo, inizia a raffreddarsi e a solidificarsi nella sua forma finale. Lo stampo stesso è a temperatura controllata, tipicamente con canali per la circolazione di acqua o olio.

La Fase Più Lunga

La fase di raffreddamento è la parte più lunga del ciclo di stampaggio a iniezione. Determina il tempo di ciclo complessivo e, per estensione, il costo finale per pezzo.

Impatto sulle Proprietà Finali

La durata della fase di raffreddamento deve essere sufficientemente lunga affinché il pezzo diventi abbastanza solido da essere espulso senza deformazioni o danni. Questa fase stabilisce le dimensioni finali, la resistenza e la finitura superficiale del componente.

Comprendere i Compromessi e i Difetti Comuni

Pressione di Serraggio vs. Bava

L'uso di una forza di serraggio eccessiva spreca energia e può causare un'usura prematura dello stampo. Tuttavia, una forza troppo bassa provoca la bava, come spiegato in precedenza. L'obiettivo è utilizzare la forza minima necessaria per mantenere lo stampo sigillato.

Velocità di Iniezione vs. Difetti

Iniettare troppo lentamente può far raffreddare la plastica prima che lo stampo sia completamente pieno, con conseguente sotto-iniezione. Iniettare troppo rapidamente può creare un'elevata sollecitazione di taglio, portando alla degradazione del materiale o a difetti estetici come il "jetting".

Tempo di Raffreddamento vs. Costo del Ciclo

Questo è il compromesso economico centrale. Un tempo di raffreddamento più breve significa un costo del pezzo inferiore ma aumenta il rischio di difetti come deformazioni o ritiri. Il processo deve essere ottimizzato per il tempo di raffreddamento più breve possibile che soddisfi comunque tutte le specifiche di qualità.

Il Rilascio: Fase 4 - Espulsione

Rilascio del Pezzo

Una volta che il pezzo si è raffreddato a sufficienza, l'unità di serraggio apre lo stampo. Un meccanismo di espulsione, tipicamente una serie di perni o una piastra, spinge il pezzo solidificato fuori dalla cavità.

Garantire un Rilascio Pulito

Il pezzo deve essere sufficientemente rigido da resistere alla forza dei perni di espulsione senza essere danneggiato. Caratteristiche come gli angoli di sformo (leggeri rastremazioni sulle pareti del pezzo) sono progettate nel pezzo per facilitare un rilascio agevole e facile dallo stampo. Dopo l'espulsione, lo stampo si chiude e il ciclo ricomincia.

Ottimizzare il Ciclo per il Tuo Obiettivo

Comprendere queste quattro fasi ti consente di avere conversazioni più produttive con il tuo partner di produzione e di diagnosticare meglio i problemi di produzione.

- Se il tuo obiettivo principale è la velocità e la riduzione dei costi: Presta la massima attenzione alla fase di raffreddamento, poiché di solito rappresenta la maggior parte del tempo di ciclo.

- Se il tuo obiettivo principale è la qualità del pezzo e la precisione dimensionale: La fase di iniezione e compattazione/mantenimento è la più critica, poiché il controllo della pressione determina la densità del pezzo e previene i difetti.

- Se stai riscontrando difetti estetici: Indaga le fasi di serraggio e iniezione, poiché problemi come bave, segni di bruciatura o sotto-iniezioni sono spesso riconducibili a pressione o velocità errate.

Considerando lo stampaggio a iniezione come un sistema integrato piuttosto che quattro passaggi separati, puoi diagnosticare meglio i problemi e raggiungere i risultati di produzione desiderati.

Tabella Riepilogativa:

| Fase | Funzione Chiave | Difetti Comuni da Evitare |

|---|---|---|

| 1. Serraggio | Chiude saldamente le metà dello stampo. | Bava (da forza insufficiente). |

| 2. Iniezione | Fonde e inietta la plastica nello stampo. | Sotto-iniezioni o jetting (da velocità errata). |

| 3. Raffreddamento | Solidifica il pezzo nello stampo. | Deformazioni o ritiri (da tempo insufficiente). |

| 4. Espulsione | Spinge il pezzo finito fuori dallo stampo. | Danno al pezzo (se espulso troppo presto). |

Ottimizza il Tuo Processo di Stampaggio a Iniezione con KINTEK

Stai cercando di migliorare la qualità dei pezzi, ridurre i tempi di ciclo o risolvere i difetti nelle tue operazioni di stampaggio a iniezione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni che supportano i test dei materiali e l'ottimizzazione dei processi per produttori come te.

Le nostre soluzioni possono aiutarti a:

- Analizzare con precisione le proprietà dei materiali per perfezionare i parametri di iniezione.

- Simulare e testare i tassi di raffreddamento per minimizzare i tempi di ciclo.

- Garantire un controllo qualità costante dalla materia prima al pezzo finito.

Contatta i nostri esperti oggi stesso per discutere come le attrezzature da laboratorio di KINTEK possono migliorare l'efficienza e la resa del tuo stampaggio a iniezione.

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Qual è il processo di produzione della gomma stampata? Stampaggio a iniezione, a compressione o a trasferimento?

- Qual è un aspetto positivo dello stampaggio a iniezione? Ottenere una produzione ad alto volume con un'efficienza senza pari

- Cos'è il processo di stampaggio a iniezione? Una guida alla produzione di pezzi ad alto volume

- Qual è la differenza tra stampaggio a iniezione e stampaggio a pressione? Una guida alla scelta del processo giusto

- Cos'è la capacità di iniezione di una pressa a iniezione? Ottimizza la dimensione della tua iniezione per pezzi impeccabili