Nella sua essenza, lo stampaggio a iniezione è un metodo di produzione per creare pezzi iniettando materiale fuso in uno stampo appositamente progettato. Il materiale, più comunemente un termoplastico, viene quindi raffreddato e solidificato, assumendo la forma esatta della cavità dello stampo. Questo processo è la base per la produzione in serie di innumerevoli oggetti identici con elevata precisione.

Il valore principale dello stampaggio a iniezione risiede nella sua capacità impareggiabile di produrre pezzi complessi a volumi estremamente elevati e a basso costo per unità. Tuttavia, questa efficienza è bilanciata da un investimento iniziale significativo nella creazione dello stampo stesso.

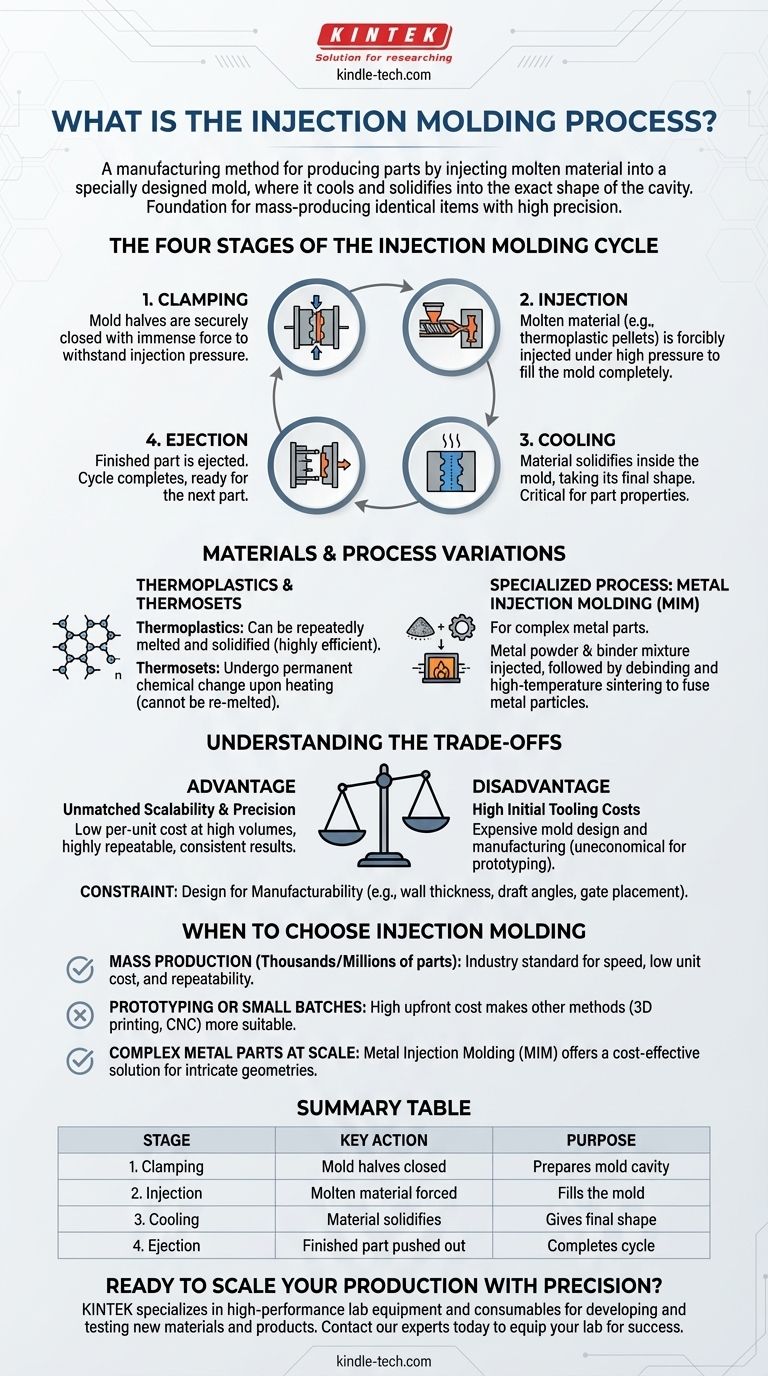

Le Quattro Fasi del Ciclo di Stampaggio a Iniezione

Il processo è un ciclo altamente ripetibile e rapido, che spesso richiede solo pochi secondi per essere completato. Ogni ciclo è composto da quattro fasi distinte.

Fase 1: Chiusura (Clamping)

Prima che qualsiasi materiale venga iniettato, le due metà dello stampo, o "attrezzo", devono essere chiuse saldamente. Un'unità di bloccaggio applica una forza immensa per tenere chiuso lo stampo contro la pressione della fase di iniezione.

Fase 2: Iniezione

Il materiale plastico grezzo, tipicamente sotto forma di piccoli granuli, viene alimentato in un'unità di iniezione. Qui, viene riscaldato e fuso, quindi iniettato forzatamente ad alta pressione nella cavità dello stampo chiuso. La pressione assicura che lo stampo sia completamente riempito.

Fase 3: Raffreddamento

Una volta che la plastica fusa riempie la cavità, inizia a raffreddarsi. Raffreddandosi, solidifica e assume la forma dello stampo. La fase di raffreddamento è spesso la parte più lunga del ciclo ed è fondamentale per le proprietà finali del pezzo.

Fase 4: Espulsione

Dopo che il pezzo si è raffreddato a sufficienza, lo stampo si apre. Un meccanismo di espulsione, che utilizza tipicamente perni, spinge il pezzo solidificato fuori dallo stampo. La macchina è ora pronta per iniziare il ciclo successivo.

Materiali e Variazioni di Processo

Sebbene il processo di base rimanga lo stesso, i materiali utilizzati possono variare in modo significativo, portando ad applicazioni specializzate.

Termoplastici e Termoindurenti

La stragrande maggioranza dello stampaggio a iniezione utilizza termoplastici. Questi polimeri possono essere fusi e solidificati ripetutamente senza una degradazione significativa, rendendoli altamente efficienti per il processo. Possono essere utilizzate anche plastiche termoindurenti, ma subiscono un cambiamento chimico quando riscaldate e non possono essere rifuse.

Un Processo Specializzato: Stampaggio a Iniezione di Metalli (MIM)

Per creare pezzi metallici complessi, esiste una variante chiamata Stampaggio a Iniezione di Metalli (MIM). In questo processo, polvere metallica fine viene miscelata con un legante polimerico per creare un materiale di alimentazione.

Questa miscela viene iniettata nello stampo proprio come la plastica. Dopo l'espulsione, il pezzo viene sottoposto a un processo secondario per rimuovere il legante polimerico.

Infine, il pezzo viene riscaldato in un forno ad alta temperatura, facendo sì che le particelle metalliche si fondano insieme. Questa fase, chiamata sinterizzazione, provoca anche un restringimento significativo del pezzo man mano che la porosità viene eliminata. Gli stampi sono quindi progettati di dimensioni maggiori per tenere conto di questo restringimento.

Comprendere i Compromessi

Lo stampaggio a iniezione è uno strumento potente, ma non è la scelta giusta per ogni progetto. Comprendere i suoi vantaggi e svantaggi principali è fondamentale.

Il Vantaggio: Scalabilità e Precisione Ineguagliabili

Il beneficio principale è il basso costo per unità ad alti volumi. Sebbene l'investimento iniziale sia elevato, il costo per produrre ogni pezzo successivo è incredibilmente basso. Il processo è anche altamente ripetibile, garantendo che il milionesimo pezzo sia virtualmente identico al primo.

Lo Svantaggio: Alti Costi Iniziali degli Utensili

Lo stampo è un pezzo di acciaio o alluminio complesso e altamente ingegnerizzato. Il costo per progettare e produrre questo utensile può variare da migliaia a centinaia di migliaia di dollari. Ciò rende lo stampaggio a iniezione completamente antieconomico per prototipi o cicli di produzione a basso volume.

Il Limite: Progettazione per la Fabbricabilità

I pezzi devono essere progettati attentamente per poter essere stampati con successo. Fattori come lo spessore uniforme della parete, gli angoli di sformo per facilitare l'espulsione e la posizione dei punti di iniezione (dove la plastica entra nello stampo) sono fondamentali per produrre un pezzo di qualità senza difetti.

Quando Scegliere lo Stampaggio a Iniezione

I vostri obiettivi di produzione determineranno se lo stampaggio a iniezione è la tecnologia appropriata per il vostro progetto.

- Se la vostra attenzione principale è la produzione di massa di migliaia o milioni di pezzi: Lo stampaggio a iniezione è lo standard industriale definitivo per la sua velocità, il basso costo unitario e l'alta ripetibilità.

- Se la vostra attenzione principale è la prototipazione o la produzione di un piccolo lotto: L'alto costo iniziale dello stampo rende altri metodi, come la stampa 3D o la lavorazione CNC, molto più adatti ed economici.

- Se la vostra attenzione principale è la creazione di pezzi metallici complessi su scala: Lo Stampaggio a Iniezione di Metalli (MIM) offre una soluzione potente che può essere più conveniente della lavorazione per geometrie intricate.

Comprendere questo equilibrio fondamentale tra elevato investimento iniziale ed eccezionale efficienza per pezzo è la chiave per sfruttare efficacemente lo stampaggio a iniezione.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Chiusura | Le metà dello stampo vengono chiuse saldamente. | Prepara la cavità dello stampo per l'iniezione. |

| 2. Iniezione | Il materiale fuso viene forzato nello stampo. | Riempie completamente la cavità dello stampo. |

| 3. Raffreddamento | Il materiale si solidifica all'interno dello stampo. | Conferisce al pezzo la forma e le proprietà finali. |

| 4. Espulsione | Il pezzo finito viene spinto fuori dallo stampo. | Completa il ciclo, preparando lo stampo per il pezzo successivo. |

Pronto ad aumentare la tua produzione con precisione? Il processo di stampaggio a iniezione richiede attrezzature affidabili per risultati coerenti. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, al servizio dei laboratori che sviluppano e testano nuovi materiali e prodotti. Sia che abbiate bisogno di un controllo preciso della temperatura per i test sui materiali o di strumenti durevoli per la prototipazione, abbiamo le soluzioni per supportare la vostra innovazione. Contatta oggi i nostri esperti per discutere come possiamo attrezzare il tuo laboratorio per il successo.

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- A cosa serve il rivestimento a sputtering? Ottenere film sottili superiori per elettronica, ottica e utensili

- Cosa viene utilizzato come fonte di calore in laboratorio? Scegli lo strumento giusto per un riscaldamento sicuro e preciso

- Qual è la funzione di un agitatore magnetico a temperatura costante nella sintesi di liquidi ionici funzionalizzati con SO3H?

- La biomassa e il biodiesel sono veramente sostenibili? La verità sorprendente dietro la loro etichetta "verde"

- Qual è il modo migliore per unire l'acciaio inossidabile? Una guida alla saldatura, brasatura e fissaggio

- Come può il bio-olio essere utilizzato come fonte di energia? Sblocca l'energia rinnovabile dalla biomassa

- Quali sono i vari metodi per controllare la temperatura in un forno a resistenza? Padroneggia una gestione termica precisa

- Dovrei scegliere una fornace a stadio singolo o a due stadi? Fai la scelta intelligente per il comfort di casa tua