La risposta breve è che nessuno dei due è universalmente "migliore". La scelta ideale tra evaporazione termica e sputtering magnetronico dipende interamente dai tuoi obiettivi specifici per la qualità del film, la velocità di deposizione, il tipo di materiale e il budget. Lo sputtering generalmente produce film di qualità superiore e con maggiore adesione, con una maggiore versatilità dei materiali, mentre l'evaporazione termica è più semplice, veloce ed economica per molte applicazioni.

La decisione è un compromesso fondamentale tra qualità del film ed efficienza del processo. Lo sputtering magnetronico offre un controllo e un'integrità del film superiori a scapito della velocità e della complessità. L'evaporazione termica offre velocità e semplicità senza pari, rendendola ideale per applicazioni in cui la perfezione assoluta del film non è il motore principale.

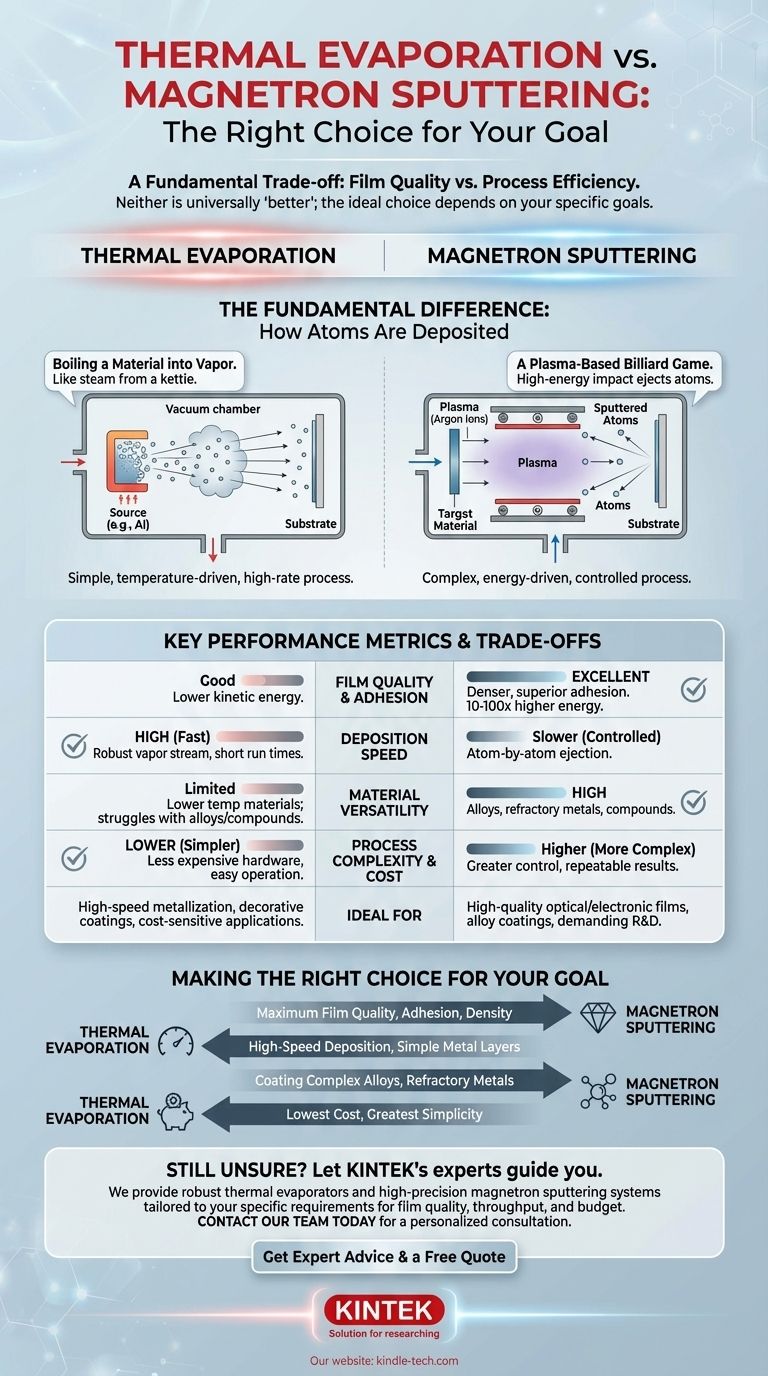

La Differenza Fondamentale: Come Vengono Depositati gli Atomi

Capire come funziona ciascun metodo è la chiave per scegliere quello giusto. I due processi spostano il materiale da una sorgente al substrato in modi fondamentalmente diversi.

Evaporazione Termica: Far Bollire un Materiale in Vapore

L'evaporazione termica è un processo intuitivo. Sottovuoto spinto, un materiale sorgente (come l'alluminio) viene riscaldato fino a quando non inizia a bollire ed evaporare, creando una nuvola di vapore. Questo vapore viaggia in linea retta fino a quando non condensa sul substrato più freddo, formando un film sottile.

Pensala come al vapore di un bollitore che condensa su un vetro freddo. È un processo relativamente semplice e ad alta velocità guidato dalla temperatura.

Sputtering Magnetronico: Un Gioco di Biliardo a Base di Plasma

Lo sputtering è un processo più complesso ed energetico. Inizia creando un plasma (un gas ionizzato, solitamente argon) all'interno della camera a vuoto. Un forte campo elettrico e magnetico accelera quindi questi ioni di gas, facendoli schiantare contro il materiale sorgente, noto come "target".

Questo impatto ad alta energia è come un gioco di biliardo subatomico. Gli ioni agiscono come la palla battente, staccando gli atomi dal materiale target. Questi atomi espulsi ("sputtered") viaggiano quindi e si depositano sul substrato.

Confronto delle Metriche Chiave di Prestazione

Le priorità della tua applicazione determineranno quale di queste metriche è più importante.

Qualità e Adesione del Film

Lo sputtering è il vincitore indiscusso in questo ambito. Gli atomi depositati tramite sputtering hanno un'energia cinetica significativamente più elevata (10-100 volte superiore) rispetto agli atomi evaporati. Questa energia li aiuta a formare un film più denso e uniforme con un'adesione di gran lunga superiore al substrato.

Velocità e Tasso di Deposizione

L'evaporazione termica è generalmente molto più veloce. Produce quello che i riferimenti chiamano un "flusso di vapore robusto", consentendo tassi di deposizione molto elevati e tempi di esecuzione brevi. Ciò lo rende eccellente per rivestire grandi aree o creare film più spessi rapidamente.

Lo sputtering, al contrario, espelle gli atomi uno per uno, con conseguente tasso di deposizione più lento e controllato.

Versatilità dei Materiali

Lo sputtering offre una capacità di materiali più ampia. Poiché è un processo fisico di trasferimento di quantità di moto, lo sputtering può depositare quasi tutti i materiali, inclusi metalli ad alto punto di fusione (come il tungsteno), leghe e persino composti.

L'evaporazione termica è limitata ai materiali che possono essere evaporati senza decomporsi. Ha difficoltà con materiali a temperatura molto elevata e può causare l'evaporazione degli elementi in una lega a velocità diverse, alterando la composizione del film.

Copertura dei Bordi e Uniformità

Questo è un confronto sfumato. Poiché lo sputtering è un processo più dispersivo, generalmente offre una migliore copertura dei bordi (step coverage), il che significa che può rivestire i lati delle caratteristiche microscopiche in modo più conforme.

L'evaporazione è un processo a "linea di vista", che può creare ombre dietro le caratteristiche. Tuttavia, con una strumentazione adeguata come la rotazione planetaria, può ottenere un'eccellente uniformità dello spessore del film su substrati grandi e piatti.

Comprendere i Compromessi: Costo vs. Controllo

La decisione spesso si riduce a bilanciare il budget e il livello di precisione richiesto.

Costo e Semplicità del Sistema

I sistemi di evaporazione termica sono significativamente più semplici ed economici. L'hardware è più semplice, richiede meno energia ed è generalmente più facile da usare e mantenere. Ciò lo rende un punto di ingresso accessibile per la deposizione di film sottili.

Controllo del Processo e Ripetibilità

Lo sputtering offre un controllo senza pari. Regolando parametri come pressione del gas, potenza e materiale target, è possibile ottimizzare con precisione le proprietà del film come stress interno, densità e composizione. Questo livello di controllo porta a risultati altamente ripetibili per applicazioni esigenti come la produzione di semiconduttori o l'ottica di precisione.

Finiture Decorative e Cromatiche

La capacità dello sputtering di depositare composti e leghe gli conferisce una tavolozza di colori molto più ampia. Ad esempio, lo sputtering reattivo con azoto e titanio crea nitruro di titanio (TiN), un rivestimento duro color oro. L'evaporazione termica è tipicamente limitata al colore intrinseco del materiale sorgente.

Fare la Scelta Giusta per il Tuo Obiettivo

Usa queste linee guida per determinare il metodo migliore per il tuo progetto.

- Se la tua priorità principale è la massima qualità, adesione e densità del film: Scegli lo sputtering magnetronico. È lo standard per applicazioni esigenti in ottica, elettronica e resistenza all'usura.

- Se la tua priorità principale è la deposizione ad alta velocità o semplici strati metallici: Scegli l'evaporazione termica. È perfetta per la metallizzazione rapida, i rivestimenti decorativi e le applicazioni in cui il costo e la produttività sono fondamentali.

- Se la tua priorità principale è rivestire leghe complesse o metalli refrattari: Scegli lo sputtering magnetronico. Il suo meccanismo di espulsione fisica può gestire praticamente qualsiasi materiale senza alterarne la composizione.

- Se la tua priorità principale è il costo più basso e la massima semplicità: Scegli l'evaporazione termica. È il metodo più economico e diretto per molte applicazioni di film sottili di base.

In definitiva, il metodo di deposizione migliore è quello che soddisfa in modo affidabile ed economico i requisiti tecnici del tuo obiettivo specifico.

Tabella Riassuntiva:

| Caratteristica | Evaporazione Termica | Sputtering Magnetronico |

|---|---|---|

| Qualità e Adesione del Film | Buona | Eccellente (Più Denso, Adesione Superiore) |

| Velocità di Deposizione | Elevata (Veloce) | Più Lenta (Controllata) |

| Versatilità dei Materiali | Limitata (Materiali a temp. più bassa) | Elevata (Leghe, Metalli Refrattari) |

| Complessità e Costo del Processo | Inferiore (Più Semplice, Più Economico) | Superiore (Maggiore Controllo, Più Complesso) |

| Ideale Per | Metallizzazione ad alta velocità, Rivestimenti decorativi, Applicazioni sensibili al costo | Film ottici/elettronici di alta qualità, Rivestimenti in lega, Ricerca e sviluppo esigenti |

Ancora incerto su quale metodo di deposizione sia giusto per il tuo progetto?

Lascia che gli esperti di KINTEK ti guidino verso la soluzione ottimale. Siamo specializzati nel fornire le giuste attrezzature da laboratorio — dagli evaporatori termici robusti ai sistemi di sputtering magnetronico di alta precisione — per soddisfare i tuoi requisiti specifici di qualità del film, produttività e budget.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri come possiamo migliorare le capacità del tuo laboratorio.

Ottieni Consulenza Esperta e un Preventivo Gratuito

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura