L'ecocompatibilità della sinterizzazione è una questione di compromessi. Sebbene il processo offra vantaggi significativi in termini di efficienza dei materiali, in particolare nelle sue forme di produzione additiva, questo beneficio è bilanciato dal suo sostanziale consumo energetico e dal potenziale di emissioni nocive.

Il conflitto ambientale centrale della sinterizzazione è la sua eccellente conservazione dei materiali rispetto alla sua elevata domanda di energia. Il processo non è intrinsecamente "verde" o "dannoso"; il suo vero impatto dipende fortemente dall'applicazione specifica, dalla fonte di energia e dai controlli ambientali in atto.

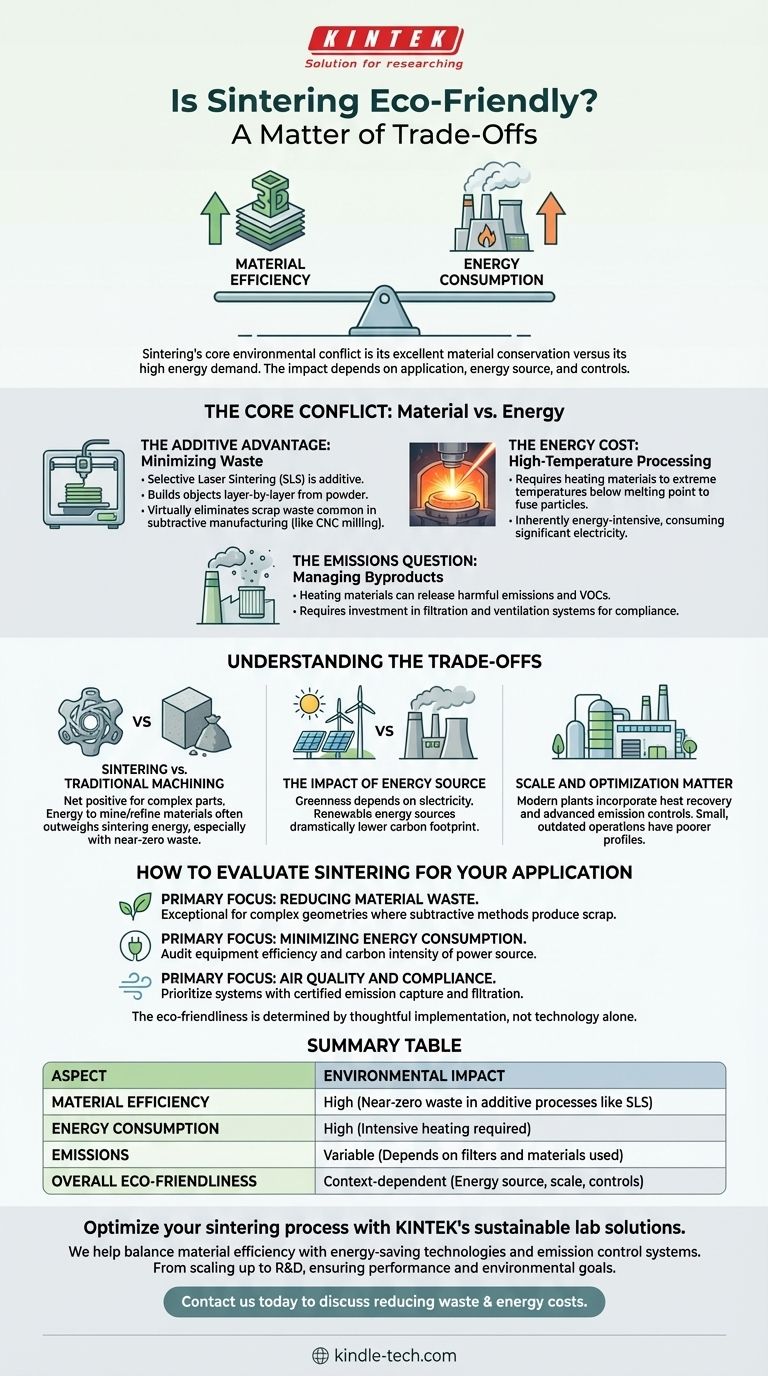

Il Conflitto Centrale: Materiale vs. Energia

Il profilo ambientale della sinterizzazione è definito da due fattori opposti. Da un lato, è un campione di efficienza dei materiali. Dall'altro, è un significativo consumatore di energia.

Il Vantaggio Additivo: Ridurre al Minimo gli Sprechi

La sinterizzazione laser selettiva (SLS), una forma moderna della tecnologia, è un processo di produzione additiva. Costruisce oggetti strato per strato da un letto di polvere.

Questo metodo utilizza solo il materiale necessario per la parte stessa, eliminando virtualmente gli scarti comuni nella produzione sottrattiva (come la fresatura CNC), dove una parte viene ricavata da un blocco più grande.

Il Costo Energetico: Lavorazione ad Alta Temperatura

Il meccanismo fondamentale della sinterizzazione prevede il riscaldamento dei materiali a temperature estreme, appena al di sotto del loro punto di fusione, per fondere le particelle insieme.

Questo processo è intrinsecamente ad alta intensità energetica. Richiede potenti forni industriali o laser che consumano una quantità significativa di elettricità per mantenere queste alte temperature per periodi prolungati.

La Questione delle Emissioni: Gestione dei Sottoprodotti

Il riscaldamento di materiali in polvere, in particolare polimeri o metalli contenenti leganti, può rilasciare emissioni nocive e composti organici volatili (VOC) nell'atmosfera.

Ciò ha portato a regolamentazioni governative sulla qualità dell'aria intorno alle operazioni di sinterizzazione, che rendono necessario l'investimento in sistemi di filtrazione e ventilazione per mitigare l'impatto ambientale.

Comprendere i Compromessi

Considerare la sinterizzazione in isolamento è fuorviante. Il suo impatto ambientale deve essere valutato rispetto alle alternative e alle specificità dell'operazione.

Sinterizzazione vs. Lavorazione Tradizionale

Rispetto alla lavorazione sottrattiva, la sinterizzazione può essere un vantaggio netto per parti complesse. L'energia e le risorse richieste per estrarre, raffinare e spedire la materia prima spesso superano l'energia utilizzata durante un ciclo di sinterizzazione altamente efficiente, soprattutto se si considera lo spreco di materiale quasi nullo.

L'Impatto della Fonte Energetica

La "verdezza" dell'elettricità utilizzata è una variabile critica. Un impianto di sinterizzazione alimentato da fonti di energia rinnovabile come solare o eolico avrà un'impronta di carbonio drasticamente inferiore rispetto a uno alimentato da combustibili fossili.

Scala e Ottimizzazione Contano

Gli impianti di sinterizzazione moderni e su larga scala spesso incorporano sistemi di recupero del calore e controlli avanzati delle emissioni che riducono significativamente il loro impatto ambientale complessivo. Un'operazione piccola, inefficiente o obsoleta avrà un profilo molto più scadente.

Come Valutare la Sinterizzazione per la Tua Applicazione

Per prendere una decisione informata, devi valutare il processo in base al tuo obiettivo principale.

- Se il tuo obiettivo principale è ridurre gli sprechi di materiale: La sinterizzazione è una scelta eccezionale, in particolare per geometrie complesse dove i metodi sottrattivi produrrebbero scarti significativi.

- Se il tuo obiettivo principale è minimizzare il consumo energetico: Devi verificare attentamente l'efficienza energetica dell'attrezzatura specifica e l'intensità di carbonio della sua fonte di energia.

- Se il tuo obiettivo principale è la qualità dell'aria e la conformità: Dai priorità ai sistemi con tecnologie certificate e all'avanguardia per la cattura e la filtrazione delle emissioni.

In definitiva, l'ecocompatibilità di un processo di sinterizzazione è determinata non solo dalla tecnologia, ma dal modo ponderato e responsabile in cui viene implementata.

Tabella Riassuntiva:

| Aspetto | Impatto Ambientale |

|---|---|

| Efficienza dei Materiali | Alta (Spreco quasi nullo nei processi additivi come SLS) |

| Consumo Energetico | Alto (Richiede riscaldamento intensivo) |

| Emissioni | Variabile (Dipende dai filtri e dai materiali utilizzati) |

| Ecocompatibilità Complessiva | Dipende dal contesto (Fonte energetica, scala, controlli) |

Ottimizza il tuo processo di sinterizzazione con le soluzioni di laboratorio sostenibili di KINTEK.

In qualità di specialisti in attrezzature e materiali di consumo da laboratorio, KINTEK ti aiuta a bilanciare l'efficienza dei materiali con tecnologie di risparmio energetico e sistemi di controllo delle emissioni. Che tu stia aumentando la produzione o perfezionando i protocolli di ricerca e sviluppo, la nostra esperienza garantisce che le tue operazioni di sinterizzazione soddisfino sia gli obiettivi di performance che quelli ambientali.

Contattaci oggi per discutere come le nostre soluzioni possono ridurre gli sprechi, abbassare i costi energetici e garantire la conformità per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura