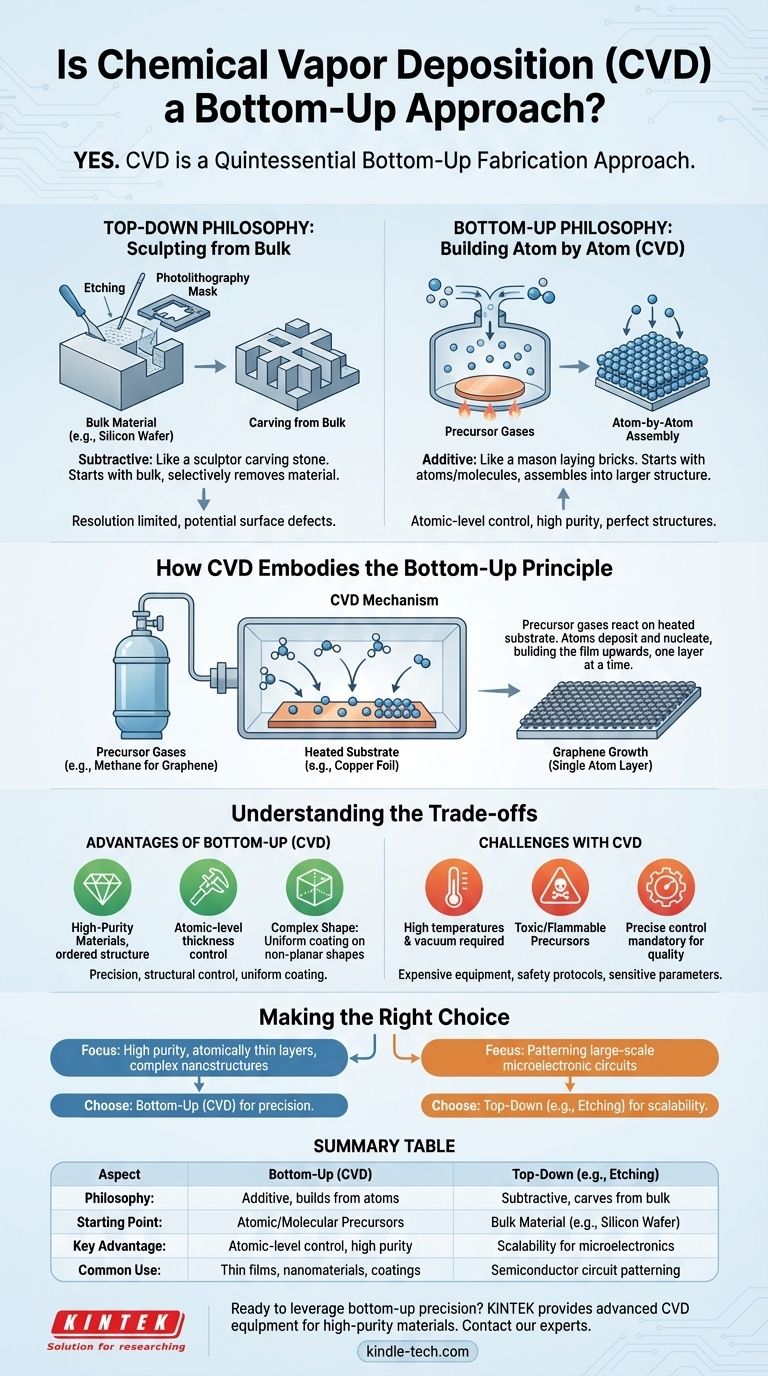

Sì, la Deposizione Chimica da Fase Vapore (CVD) è un approccio di fabbricazione "bottom-up" per eccellenza. A differenza dei metodi che rimuovono materiale da un blocco più grande, la CVD costruisce materiali da zero assembladoli atomo per atomo o molecola per molecola. Questo processo additivo consente un controllo eccezionale sullo spessore, la purezza e la struttura del materiale a livello nanometrico.

La distinzione fondamentale risiede nella filosofia di produzione. I metodi "top-down" sono sottrattivi, come uno scultore che intaglia la pietra, mentre i metodi "bottom-up" come la CVD sono additivi, come un muratore che posa con precisione un mattone alla volta per costruire un muro.

Cosa definisce "Bottom-Up" vs. "Top-Down"

Per capire perché la CVD rientra nella sua categoria, è essenziale comprendere i due approcci fondamentali alla micro e nano-fabbricazione.

La filosofia "Top-Down": Scolpire da un blocco

La produzione "top-down" inizia con un grande pezzo di materiale sfuso, spesso un wafer di silicio.

Tecniche come la fotolitografia e l'incisione vengono quindi utilizzate per rimuovere selettivamente il materiale, intagliando il modello o la struttura desiderata.

Questo approccio è dominante nella produzione microelettronica tradizionale, ma può essere limitato dalla risoluzione degli strumenti e può introdurre difetti superficiali durante il processo di rimozione.

La filosofia "Bottom-Up": Costruire atomo per atomo

La produzione "bottom-up" è l'opposto. Inizia con precursori atomici o molecolari e li assembla sistematicamente in una struttura più grande e complessa.

Questo metodo offre il potenziale per creare materiali con precisione quasi atomica e strutture perfette perché si definisce il materiale mentre lo si costruisce.

Le tecniche in questa categoria includono CVD, Deposizione di Strati Atomici (ALD) e auto-assemblaggio molecolare.

Come la CVD incarna il principio Bottom-Up

Il meccanismo stesso della Deposizione Chimica da Fase Vapore è una chiara dimostrazione dell'approccio "bottom-up" in azione.

Il meccanismo centrale: Precursori per il film solido

Il processo inizia introducendo gas precursori in una camera di reazione contenente un substrato (la superficie da rivestire).

Quando questi gas raggiungono il substrato riscaldato, subiscono una reazione chimica o decomposizione. Questa reazione fa sì che gli atomi desiderati si "depositino" sulla superficie del substrato.

Costruire strato per strato

Questi atomi nucleano e crescono, formando un film sottile continuo. Il film è letteralmente costruito dal substrato verso l'alto, uno strato atomico alla volta.

Questa natura additiva è l'essenza della fabbricazione "bottom-up". Controllando con precisione i parametri di processo come temperatura, pressione e flusso di gas, gli ingegneri possono dettare lo spessore e la composizione del film con incredibile accuratezza.

Un esempio in azione: Crescita del grafene

Un esempio classico è la crescita di un foglio di grafene spesso un solo atomo. Il gas metano (un precursore del carbonio) viene fatto fluire su un substrato di lamina di rame riscaldata.

Il metano si decompone e gli atomi di carbonio si dispongono sulla superficie del rame nella struttura esagonale del grafene, dimostrando una perfetta costruzione da componenti atomici.

Comprendere i compromessi

La scelta di un metodo di fabbricazione richiede la comprensione dei suoi vantaggi e delle sue sfide intrinseche. La natura "bottom-up" della CVD presenta una serie distinta di compromessi.

Vantaggi dell'approccio Bottom-Up

La CVD consente la creazione di materiali di eccezionale purezza e strutture cristalline altamente ordinate, poiché non vengono introdotti difetti da un processo di intaglio.

Fornisce un controllo a livello atomico sullo spessore, fondamentale per i moderni dispositivi semiconduttori e i rivestimenti ottici.

La tecnica è anche eccellente per rivestire uniformemente forme complesse e non planari, poiché il gas precursore può raggiungere tutte le superfici.

Potenziali sfide con la CVD

I processi CVD spesso richiedono alte temperature e condizioni di vuoto, rendendo necessarie attrezzature specializzate e costose.

Le sostanze chimiche precursori utilizzate possono essere altamente tossiche, infiammabili o corrosive, richiedendo rigorosi protocolli di sicurezza.

La qualità finale del film è estremamente sensibile ai parametri di processo, il che significa che un controllo preciso è obbligatorio per ottenere risultati coerenti e ripetibili.

Fare la scelta giusta per la tua applicazione

La decisione tra un metodo "bottom-up" o "top-down" dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è creare strati sottili a livello atomico di elevata purezza o nanostrutture complesse: Un metodo "bottom-up" come la CVD è la scelta superiore per la sua precisione e il controllo strutturale.

- Se il tuo obiettivo principale è la modellazione di circuiti microelettronici su larga scala da un wafer di silicio: Un metodo "top-down" come la fotolitografia e l'incisione rimane lo standard industriale per la sua scalabilità ed efficienza consolidate.

Comprendere questa distinzione fondamentale tra costruire e intagliare è il primo passo verso la padronanza della fabbricazione su scala nanometrica.

Tabella riassuntiva:

| Aspetto | Bottom-Up (CVD) | Top-Down (es. Incisione) |

|---|---|---|

| Filosofia | Additivo: Costruisce da atomi/molecole | Sottrattivo: Intaglia da materiale sfuso |

| Punto di partenza | Precursori atomici/molecolari | Materiale sfuso (es. Wafer di silicio) |

| Vantaggio chiave | Controllo a livello atomico, film ad alta purezza | Scalabilità per la microelettronica |

| Uso comune | Film sottili, nanomateriali, rivestimenti | Modellazione di circuiti semiconduttori |

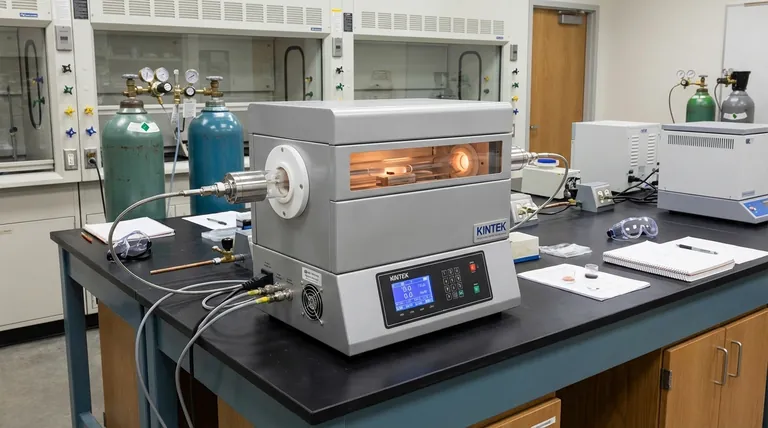

Pronto a sfruttare la precisione della fabbricazione "bottom-up" nel tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo CVD avanzati di cui hai bisogno per creare materiali ad alta purezza e precisione atomica. La nostra esperienza ti garantisce risultati coerenti e di alta qualità per le tue applicazioni più esigenti. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta