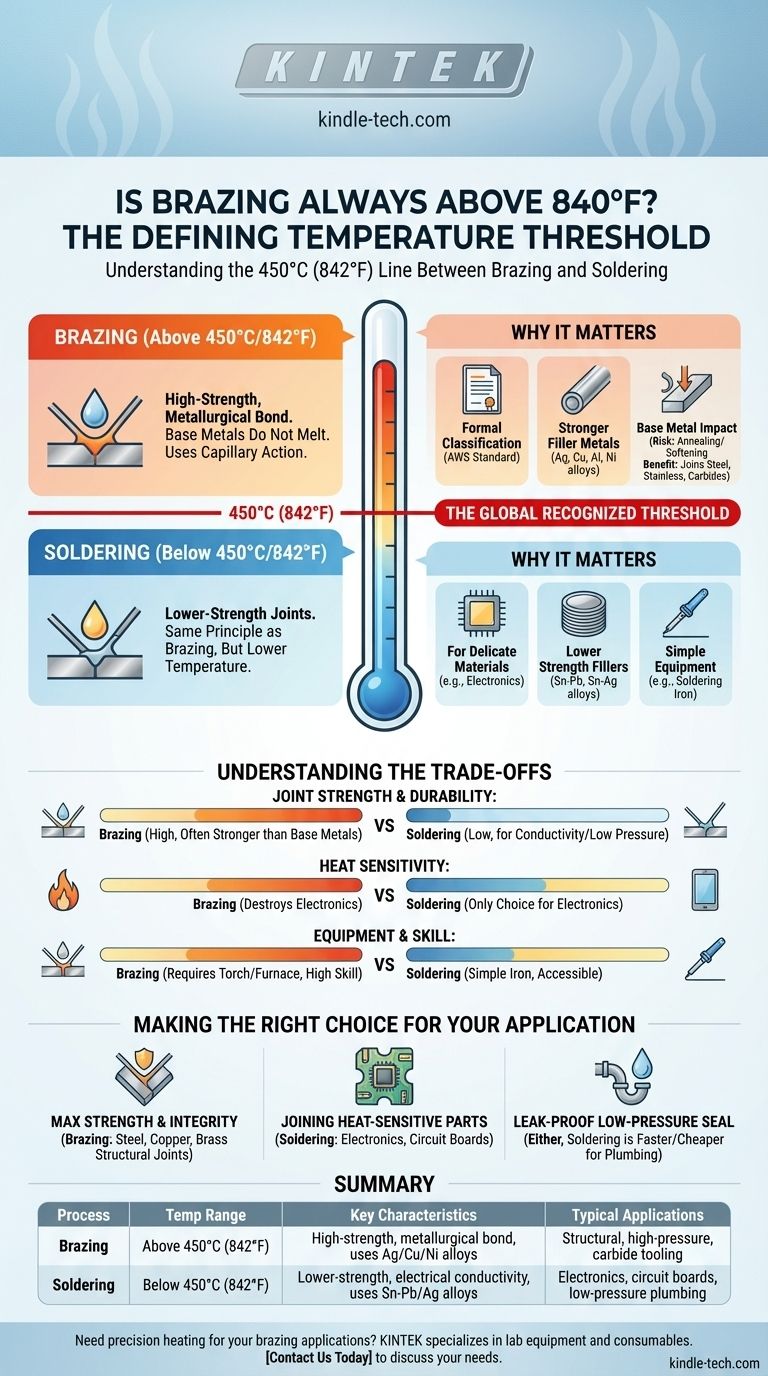

In breve, sì. Per definizione formale, la brasatura è un processo di giunzione metallica che avviene al di sopra dei 450°C (che sono 842°F). Un metallo d'apporto con un punto di fusione inferiore a quello dei metalli di base adiacenti viene riscaldato al di sopra del suo punto di fusione e distribuito tra le superfici strettamente accoppiate per azione capillare. Questa temperatura specifica è la linea riconosciuta a livello globale che separa la brasatura dal processo a bassa temperatura della saldatura.

Il punto critico da cogliere non è il numero esatto, ma ciò che esso rappresenta. La soglia di 450°C (842°F) distingue le leghe per brasatura ad alta resistenza dalle saldature a bassa resistenza, definendo fondamentalmente le proprietà meccaniche del giunto e le potenziali applicazioni.

La Linea di Demarcazione: Brasatura vs. Saldatura

Per comprendere l'importanza della soglia di temperatura, è necessario prima capire i meccanismi fondamentali della brasatura e del suo parente più prossimo, la saldatura.

Cos'è la Brasatura?

La brasatura crea un legame metallurgico riscaldando due o più metalli di base e introducendo un metallo d'apporto nel giunto.

Il metallo d'apporto ha un punto di fusione inferiore rispetto ai metalli di base. Fondamentalmente, i metalli di base stessi non fondono.

Questo processo avviene a temperature superiori a 450°C (842°F).

Cos'è la Saldatura?

La saldatura segue esattamente lo stesso principio della brasatura: un metallo d'apporto viene fuso per unire metalli di base che rimangono solidi.

La differenza fondamentale è la temperatura. La saldatura viene eseguita a temperature inferiori a 450°C (842°F).

Il Ruolo Critico dell'Azione Capillare

Entrambi i processi si basano interamente sull'azione capillare. Questa è la forza fisica che attira il metallo d'apporto liquido nello stretto spazio tra le parti del metallo di base, garantendo un legame completo e forte senza pressione esterna.

Perché la Soglia di 450°C (842°F) è Importante?

Questa temperatura specifica non è arbitraria; è una classificazione formale che ha significative implicazioni pratiche per i materiali utilizzati e le caratteristiche del giunto risultante.

Una Classificazione Formale

Organizzazioni come l'American Welding Society (AWS) hanno stabilito questa soglia per creare uno standard chiaro e inequivocabile. Ciò garantisce che ingegneri, tecnici e progettisti parlino tutti la stessa lingua quando specificano un processo di giunzione.

Impatto sui Metalli d'Apporto

La temperatura detta direttamente il tipo di metallo d'apporto che può essere utilizzato.

I metalli d'apporto per brasatura (spesso leghe di argento, rame, alluminio o nichel) richiedono temperature più elevate per fondere, ma offrono una resistenza, duttilità e resistenza alla temperatura notevolmente superiori.

I materiali d'apporto per saldatura (tipicamente stagno-piombo, stagno-argento o altre leghe di stagno) fondono a basse temperature, rendendoli facili da lavorare ma con una resistenza meccanica molto inferiore.

Effetto sui Materiali di Base

Il calore più elevato richiesto per la brasatura può influenzare i metalli di base. Questo può essere un rischio o un beneficio.

Ad esempio, il calore può causare ricottura (ammorbidimento) o alterare un precedente trattamento termico. Questo deve essere considerato nella progettazione. Al contrario, consente la giunzione di materiali come acciaio, acciaio inossidabile e carburi che non possono essere saldati efficacemente.

Comprendere i Compromessi

La scelta tra brasatura e saldatura è una decisione basata su chiari compromessi ingegneristici, non solo sulla temperatura.

Resistenza e Durata del Giunto

La brasatura è la chiara vincitrice per qualsiasi applicazione che richieda alta resistenza. Un giunto brasato correttamente progettato può essere spesso più resistente dei metalli di base che unisce, rendendolo adatto per ambienti strutturali, ad alta pressione e ad alta vibrazione.

I giunti saldati sono molto più deboli e vengono utilizzati principalmente per creare conduttività elettrica o una tenuta a bassa pressione.

Sensibilità al Calore

La bassa temperatura della saldatura è il suo più grande vantaggio quando si lavora con materiali delicati o sensibili al calore. È l'unica scelta per unire componenti elettronici a un circuito stampato.

La brasatura distruggerebbe istantaneamente tali componenti.

Attrezzatura e Abilità

La saldatura è altamente accessibile, spesso richiede poco più di un semplice saldatore.

La brasatura richiede una fonte di calore più potente, come una torcia ossiacetilenica o un forno, e richiede un livello di abilità superiore per gestire il calore e garantire un flusso corretto del materiale d'apporto.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la temperatura è solo una guida che indica il processo corretto per il tuo obiettivo.

- Se il tuo obiettivo principale è la massima resistenza e integrità strutturale: La brasatura è la scelta superiore per creare giunti robusti e portanti in materiali come acciaio, rame e ottone.

- Se il tuo obiettivo principale è unire componenti elettronici o sensibili al calore: La saldatura è l'unica opzione praticabile grazie alla sua applicazione a bassa temperatura.

- Se il tuo obiettivo principale è creare una tenuta a prova di perdite in impianti idraulici a bassa pressione: Entrambi i processi possono funzionare, ma la saldatura è spesso più veloce ed economica per le tubazioni in rame standard.

Comprendere queste differenze fondamentali ti consente di andare oltre una semplice regola di temperatura e selezionare il metodo di giunzione ideale per il tuo specifico obiettivo ingegneristico.

Tabella Riepilogativa:

| Processo | Intervallo di Temperatura | Caratteristiche Chiave | Applicazioni Tipiche |

|---|---|---|---|

| Brasatura | Sopra i 450°C (842°F) | Giunti ad alta resistenza, legame metallurgico, utilizza leghe di argento/rame/nichel | Componenti strutturali, sistemi ad alta pressione, utensili in carburo |

| Saldatura | Sotto i 450°C (842°F) | Giunti a bassa resistenza, conduttività elettrica, utilizza leghe stagno-piombo/argento | Elettronica, circuiti stampati, impianti idraulici a bassa pressione |

Hai bisogno di riscaldamento di precisione per le tue applicazioni di brasatura? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo forni e soluzioni di riscaldamento affidabili su misura per le esigenze di giunzione metallica del tuo laboratorio. Che tu stia lavorando con leghe ad alta resistenza o materiali sensibili al calore, la nostra esperienza garantisce prestazioni e durata ottimali. Contattaci oggi per discutere come possiamo supportare i tuoi processi di brasatura e saldatura!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

Domande frequenti

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Come funziona un forno a tubo? Ottieni un controllo termico e atmosferico preciso

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera