La pressione richiesta per una pressa idraulica non è un valore unico; dipende interamente dal materiale con cui si lavora e dall'operazione che si sta eseguendo. L'errore più critico è confondere la pressione interna del sistema idraulico (misurata in PSI) con la forza esercitata sul pezzo (misurata in tonnellate). La forza, o tonnellaggio, è la metrica corretta su cui concentrarsi, ed è un prodotto della pressione del sistema e dell'area superficiale del pistone.

La sfida centrale non è trovare un numero specifico di pressione idraulica, ma calcolare correttamente la forza (tonnellaggio) richiesta dal tuo lavoro. Questo calcolo si basa sulle proprietà del materiale e sulla geometria dell'operazione, che poi determina le specifiche della pressa di cui hai bisogno.

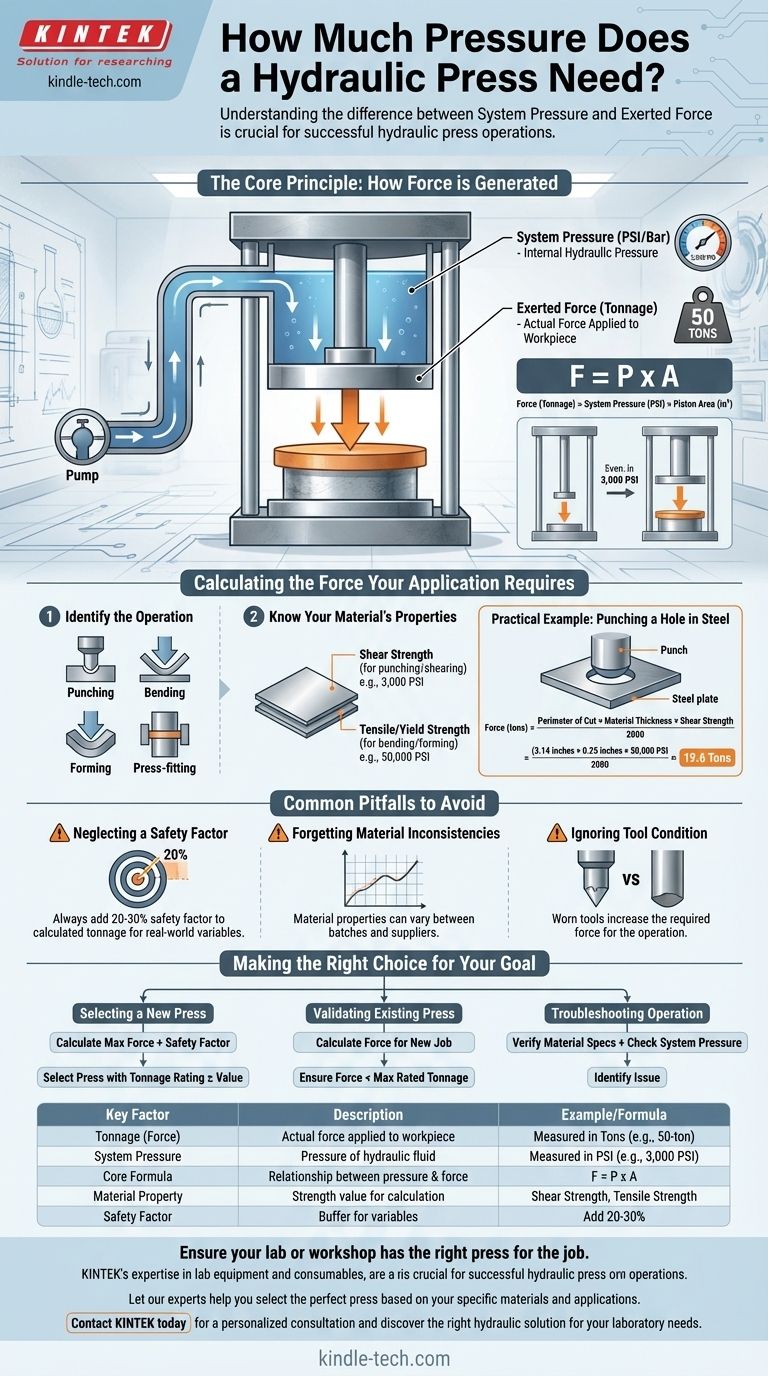

Le Due Metriche Che Devi Comprendere

Per prendere una decisione informata, devi prima distinguere tra il funzionamento interno della pressa e l'output che essa fornisce. Sono correlati ma non sono la stessa cosa.

Pressione del Sistema (PSI/Bar)

Questa è la pressione del fluido idraulico all'interno dei circuiti della macchina, generata dalla pompa. È una specifica chiave della pressa stessa.

Una pressa potrebbe avere una pressione massima del sistema di 3.000 PSI, ma questo numero è privo di significato senza conoscere la dimensione del cilindro su cui agisce.

Forza Esercitata (Tonnellaggio)

Questa è la forza effettiva che la pressa applica al pezzo. È la metrica che conta per la tua applicazione — il "lavoro" che viene svolto.

Il tonnellaggio è la misura standard del settore per la capacità di una pressa. Una pressa da 50 tonnellate è una che può esercitare 100.000 libbre di forza.

Il Principio Fondamentale: Come Viene Generata la Forza

La relazione tra la pressione del sistema e la forza esercitata è governata da un principio fondamentale della fisica. Comprendere questo è la chiave per capire qualsiasi sistema idraulico.

La Formula Fondamentale: F = P x A

La formula è Forza = Pressione × Area.

- Forza (F): Il tonnellaggio che la pressa esercita sul tuo pezzo.

- Pressione (P): La pressione del sistema del fluido idraulico (PSI).

- Area (A): L'area superficiale della faccia del pistone all'interno del cilindro principale (in pollici quadrati).

Questo spiega perché due presse con la stessa pressione di sistema di 3.000 PSI possono avere valutazioni di tonnellaggio molto diverse. Una pressa con un pistone del cilindro più grande ha più area, quindi moltiplica quella pressione in una forza maggiore.

Calcolare la Forza Richiesta dalla Tua Applicazione

Per determinare quale pressa ti serve, devi prima calcolare la forza richiesta dal tuo lavoro specifico. Questo dipende interamente da ciò che stai cercando di realizzare.

Passo 1: Identifica l'Operazione

Il tipo di lavoro detta il calcolo. Le operazioni più comuni sono punzonatura, piegatura, formatura e pressatura. Ognuna richiede di superare una diversa proprietà del materiale.

Passo 2: Conosci le Proprietà del Tuo Materiale

Non puoi calcolare la forza richiesta senza conoscere la resistenza del tuo materiale. Per la punzonatura e il taglio, il valore critico è la Resistenza al Taglio. Per la piegatura e la formatura, è la Resistenza alla Trazione o la Resistenza allo Snervamento.

Questi valori si trovano sulla scheda tecnica del materiale e sono tipicamente misurati in libbre per pollice quadrato (PSI).

Un Esempio Pratico: Punzonatura di un Foro nell'Acciaio

La punzonatura o il taglio è una delle applicazioni più comuni delle presse. La formula per stimare la forza richiesta è semplice.

Forza (in tonnellate) = (Perimetro del Taglio × Spessore del Materiale × Resistenza al Taglio) / 2000

- Perimetro del Taglio: La lunghezza della linea che viene tagliata. Per un foro di 1 pollice di diametro, questo è la circonferenza (π × 1" ≈ 3,14 pollici).

- Spessore del Materiale: Lo spessore del materiale in pollici.

- Resistenza al Taglio: La resistenza al taglio del materiale in PSI. Un valore comune per l'acciaio dolce è di circa 50.000 PSI.

- / 2000: Questo converte il risultato finale da libbre in tonnellate (U.S.).

Ad esempio, punzonare un foro di 1 pollice di diametro in acciaio dolce spesso 0,25 pollici richiederebbe circa 20 tonnellate di forza (3,14" × 0,25" × 50.000 PSI / 2000 lbs/ton ≈ 19,6 tonnellate).

Errori Comuni da Evitare

Basare una decisione su informazioni incomplete è un errore frequente e costoso. Considera sempre questi fattori.

Trascurare un Fattore di Sicurezza

I calcoli forniscono un minimo teorico. Le proprietà dei materiali nel mondo reale possono variare e gli utensili possono smussarsi.

Aggiungi sempre un fattore di sicurezza di almeno il 20-30% al tonnellaggio calcolato. Per un lavoro da 20 tonnellate, dovresti usare una pressa con una capacità nominale di almeno 25 tonnellate.

Dimenticare le Inconsistenze del Materiale

La resistenza al taglio o alla trazione di un materiale non è perfettamente uniforme. Lotti o fornitori diversi possono presentare leggere variazioni che influiscono sulla forza richiesta. Il tuo fattore di sicurezza aiuta a tenere conto di questo.

Ignorare le Condizioni dell'Utensile

Un punzone affilato richiede significativamente meno forza di uno smussato. Man mano che i tuoi utensili si usurano, la forza richiesta per eseguire l'operazione aumenta. Se la tua pressa è dimensionata troppo vicino al minimo, vedrai guasti man mano che gli utensili si usurano.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio dipende dal fatto che tu stia acquistando nuove attrezzature o convalidando un processo esistente.

- Se il tuo obiettivo principale è selezionare una nuova pressa: Calcola la forza necessaria per la tua applicazione più impegnativa, aggiungi un robusto fattore di sicurezza, quindi seleziona una pressa con una capacità nominale di tonnellaggio che soddisfi o superi quel valore.

- Se il tuo obiettivo principale è convalidare una pressa per un nuovo lavoro: Calcola la forza richiesta per il nuovo materiale e l'operazione, e assicurati che sia comodamente al di sotto del tonnellaggio massimo nominale della tua macchina esistente.

- Se il tuo obiettivo principale è risolvere un'operazione fallita: Per prima cosa, verifica che il materiale utilizzato corrisponda alle specifiche che avevi previsto. In secondo luogo, conferma che il sistema idraulico della tua pressa stia raggiungendo la sua pressione specificata per escludere un problema di manutenzione.

Una comprensione precisa del tuo materiale e delle forze operative è l'unico modo per garantire un processo affidabile ed efficace.

Tabella Riassuntiva:

| Fattore Chiave | Descrizione | Esempio/Formula |

|---|---|---|

| Tonnellaggio (Forza) | La forza effettiva applicata al pezzo. La metrica critica. | Misurato in Tonnellate (es. pressa da 50 tonnellate). |

| Pressione del Sistema | Pressione del fluido idraulico all'interno della pressa. | Misurato in PSI (es. 3.000 PSI). |

| Formula Base | Relazione tra pressione e forza. | Forza (tonnellate) = Pressione (PSI) × Area del Pistone (in²) / 2000 |

| Proprietà del Materiale | Il valore di resistenza utilizzato per il calcolo. | Resistenza al Taglio (per punzonatura), Resistenza alla Trazione (per formatura). |

| Fattore di Sicurezza | Margine per le variabili del mondo reale. | Aggiungere il 20-30% al tonnellaggio calcolato. |

Assicurati che il tuo laboratorio o officina abbia la pressa giusta per il lavoro. Il calcolo accurato del tonnellaggio è fondamentale per operazioni di punzonatura, piegatura e formatura di successo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio e R&D con presse idrauliche di precisione e supporto esperto.

Lascia che i nostri esperti ti aiutino a selezionare la pressa perfetta in base ai tuoi materiali e applicazioni specifici. Possiamo guidarti attraverso i calcoli per garantire risultati affidabili, efficienti e sicuri.

Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri la soluzione idraulica giusta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

Domande frequenti

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti solidi? Garantire l'accuratezza dei dati

- Quanto è calda una pressa idraulica? Comprendere il calore critico nel tuo sistema idraulico

- Qual è il vantaggio del KBr? Trasparenza IR senza pari per una spettroscopia precisa

- Cos'è la tecnica della pastiglia nell'IR? Padroneggiare la preparazione di campioni solidi per una spettroscopia chiara

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi