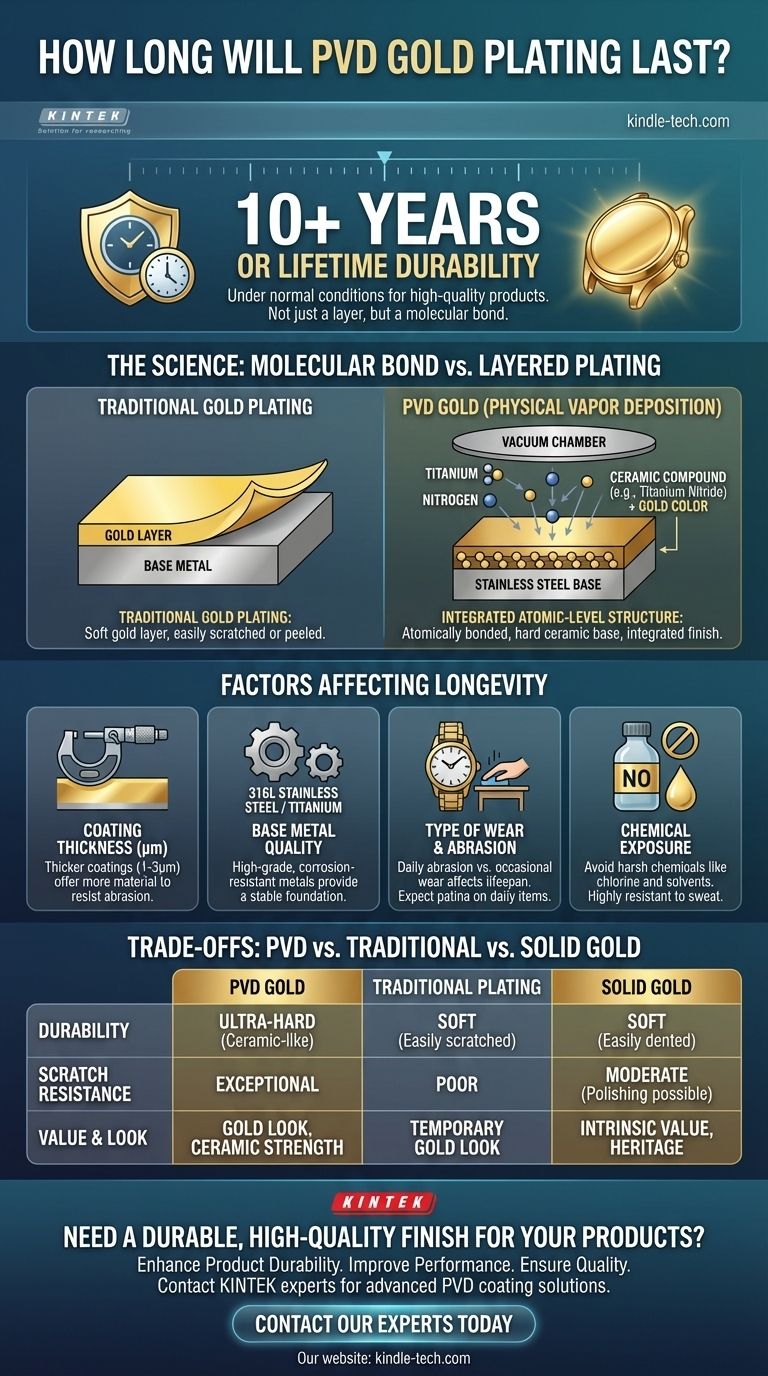

Per un prodotto di alta qualità, la placcatura in oro PVD può durare dieci anni o più, e spesso durerà per tutta la vita dell'articolo in condizioni normali. Questa eccezionale durabilità deriva da un processo che è fondamentalmente diverso e molto più robusto della tradizionale placcatura in oro. La longevità dipende dallo spessore del rivestimento, dai materiali utilizzati e da come l'articolo viene indossato e curato.

L'intuizione cruciale è che la durabilità di una finitura "oro PVD" non deriva dall'oro, ma da un composto ceramico sottostante, ultra-duro (come il nitruro di titanio) che è legato molecolarmente al metallo di base. L'oro è semplicemente un componente che fornisce il colore, mentre il processo PVD stesso fornisce la resistenza.

Cos'è l'oro PVD e perché è così durevole?

Per comprenderne la longevità, devi prima capire che il PVD non è una placcatura nel senso tradizionale. È un processo di deposizione sotto vuoto ad alta tecnologia che crea una finitura di gran lunga superiore ai metodi più vecchi.

Il processo PVD spiegato

Il PVD, o Deposizione Fisica da Vapore, avviene in una camera ad alto vuoto. Un materiale bersaglio solido, come il titanio, viene vaporizzato da un arco di plasma nei suoi componenti atomici. Questi atomi, insieme a un gas reattivo come l'azoto, vengono quindi depositati sul prodotto (ad esempio, una cassa di orologio in acciaio inossidabile), formando un nuovo strato superficiale legato atomicamente.

Il segreto è la base ceramica

Il colore "oro" nel PVD di alta gamma è tipicamente ottenuto utilizzando nitruro di titanio (TiN) o nitruro di zirconio (ZrN). Questi sono materiali ceramici estremamente duri, spesso usati per rivestire utensili da taglio industriali per aumentarne la durata. Il colore finale viene messo a punto regolando con precisione la miscela di gas e metalli nella camera.

È un legame molecolare, non uno strato

A differenza della tradizionale galvanica, che deposita uno strato morbido di oro su un metallo, il PVD integra il nuovo materiale nella superficie del metallo di base. Questo legame molecolare significa che la finitura non è uno strato separato che può facilmente sfaldarsi o staccarsi. È, a tutti gli effetti pratici, parte dell'oggetto stesso.

I fattori che determinano la longevità

Non tutti i rivestimenti PVD sono uguali. Diversi fattori chiave influenzano direttamente la durata dell'aspetto della finitura.

Spessore del rivestimento

I rivestimenti PVD sono misurati in micron (µm). Sebbene anche un sottile rivestimento PVD sia durevole, un rivestimento più spesso (ad esempio, 1-3 micron) offrirà naturalmente più materiale per resistere all'abrasione nel corso di molti anni di usura.

Qualità del metallo di base

Il processo funziona meglio su metalli di alta qualità e resistenti alla corrosione. L'acciaio inossidabile 316L e il titanio sono substrati ideali per il rivestimento PVD, in quanto forniscono una base stabile e durevole a cui la finitura può legarsi.

Tipo di usura e abrasione

La durata di un oggetto è dettata dal suo utilizzo. La chiusura di un orologio che sfrega costantemente contro una scrivania mostrerà segni di usura più velocemente della lunetta. Un orologio elegante indossato occasionalmente può sembrare nuovo per decenni, mentre un orologio da lavoro indossato quotidianamente svilupperà una patina.

Esposizione a sostanze chimiche

Sebbene sia altamente resistente al sudore e alla corrosione, la finitura può essere danneggiata da un'esposizione prolungata a sostanze chimiche aggressive. Il cloro delle piscine, i solventi e i detergenti abrasivi dovrebbero essere evitati.

Comprendere i compromessi

Il PVD offre prestazioni incredibili, ma è importante comprenderne la posizione rispetto ad altre opzioni.

PVD vs. placcatura in oro tradizionale

Questo non è un confronto equo. La galvanica tradizionale deposita uno strato molto sottile e morbido di oro puro che spesso può essere graffiato con un'unghia. Il PVD è ordini di grandezza più duro, più resistente ai graffi e più resistente alla corrosione.

PVD vs. oro massiccio

Questo è il compromesso più critico. Il PVD fornisce l'aspetto dell'oro con la durabilità di un utensile ceramico. L'oro massiccio, sebbene intrinsecamente prezioso, è un metallo molto morbido che si graffia e si ammacca facilmente.

Un graffio profondo su un oggetto rivestito in PVD può, in teoria, rivelare l'acciaio color argento sottostante e non può essere lucidato via. Tuttavia, la forza necessaria per creare un tale graffio è significativamente maggiore di quella che ammaccerebbe o intaccherebbe un oggetto in oro massiccio.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il materiale giusto, devi essere chiaro sulla tua priorità.

- Se il tuo obiettivo principale è la massima durabilità e un aspetto dorato: Il PVD di alta qualità su base in acciaio inossidabile è la scelta più resiliente e pratica per gli articoli di uso quotidiano.

- Se il tuo obiettivo principale è il valore intrinseco e l'eredità: L'oro massiccio è l'unica opzione, ma devi accettare la sua intrinseca morbidezza e la necessità di un'attenta usura.

- Se il tuo obiettivo principale è un look di moda temporaneo con un budget limitato: La placcatura in oro tradizionale può essere sufficiente, ma devi aspettarti che la finitura si usuri con l'uso regolare.

Comprendendo la scienza dietro la finitura, puoi scegliere con sicurezza il materiale che meglio si allinea alle tue aspettative di longevità e valore.

Tabella riassuntiva:

| Fattore | Impatto sulla longevità | Informazione chiave |

|---|---|---|

| Spessore del rivestimento | Maggiore spessore (1-3µm) = Maggiore durabilità | Più materiale per resistere all'abrasione nel tempo. |

| Qualità del metallo di base | Acciaio inossidabile 316L o Titanio = Migliori risultati | Fornisce una base stabile e resistente alla corrosione. |

| Tipo di usura | L'abrasione quotidiana vs. l'usura occasionale influisce sulla durata | Un articolo di uso quotidiano svilupperà una patina più velocemente. |

| Esposizione a sostanze chimiche | Sostanze chimiche aggressive (es. cloro) possono danneggiare la finitura | Altamente resistente al sudore, ma evitare detergenti aggressivi. |

Hai bisogno di una finitura durevole e di alta qualità per i tuoi prodotti?

In KINTEK, siamo specializzati in soluzioni avanzate di rivestimento PVD per apparecchiature da laboratorio e industriali. La nostra esperienza garantisce che i tuoi componenti beneficino di rivestimenti ultra-duri, legati molecolarmente, che offrono eccezionale resistenza ai graffi e alla corrosione, prolungando significativamente la vita del prodotto.

Ti aiutiamo a:

- Migliorare la durabilità del prodotto: Ottieni finiture a lunga durata che resistono all'usura quotidiana.

- Migliorare le prestazioni: Utilizza rivestimenti comprovati in applicazioni industriali esigenti.

- Garantire la qualità: Affidati ai nostri processi di precisione per risultati coerenti e di alta qualità.

Discutiamo come i nostri rivestimenti PVD possono aggiungere valore e longevità ai tuoi prodotti. Contatta i nostri esperti oggi per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD