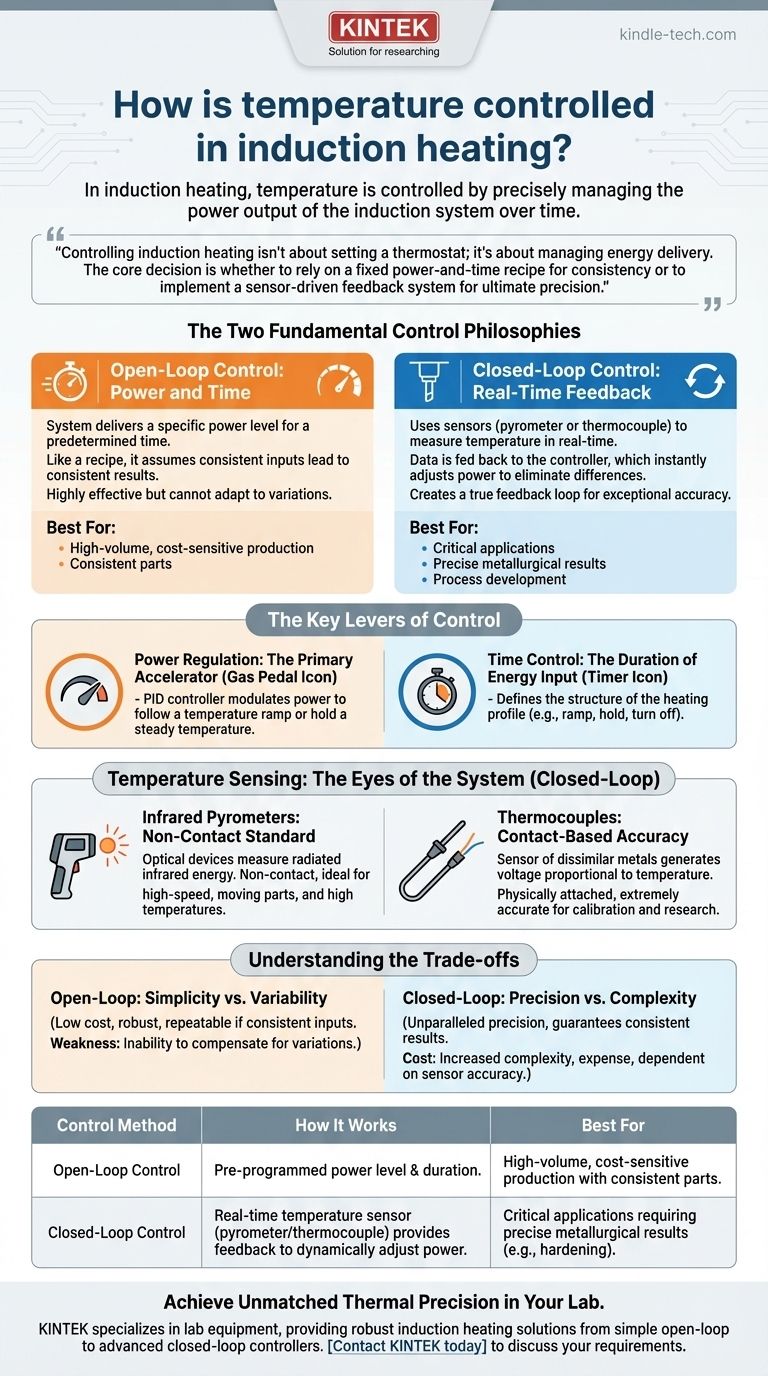

Nel riscaldamento a induzione, la temperatura è controllata gestendo con precisione la potenza erogata dal sistema a induzione nel tempo. Ciò si ottiene utilizzando uno dei due metodi principali: un semplice programma pre-programmato di potenza e durata (controllo a ciclo aperto), o un sistema più sofisticato che utilizza sensori di temperatura in tempo reale per regolare continuamente la potenza e raggiungere un obiettivo specifico (controllo a ciclo chiuso).

Il controllo del riscaldamento a induzione non riguarda l'impostazione di un termostato; riguarda la gestione dell'erogazione di energia. La decisione fondamentale è se affidarsi a una ricetta fissa di potenza e tempo per la coerenza o implementare un sistema di feedback basato su sensori per la massima precisione.

Le Due Filosofie di Controllo Fondamentali

Per raggiungere una temperatura target, è necessario regolare la quantità di energia assorbita dal pezzo. Ciò avviene attraverso due approcci distinti.

Controllo a Ciclo Aperto: Potenza e Tempo

Questo è il metodo di controllo più semplice. Il sistema è programmato per erogare un livello di potenza specifico (ad esempio, 80% della potenza massima) per un periodo di tempo predeterminato (ad esempio, 7,5 secondi).

Questo approccio funziona come una ricetta. Si presume che se si parte dagli stessi ingredienti (geometria del pezzo, materiale, temperatura iniziale) e si applica lo stesso processo (potenza, tempo, posizione del pezzo), si otterrà lo stesso risultato ogni volta.

È altamente efficace per molte applicazioni, ma non può adattarsi alle variazioni del processo.

Controllo a Ciclo Chiuso: Feedback in Tempo Reale

Questo metodo utilizza un sensore di temperatura, come un pirometro o una termocoppia, per misurare la temperatura del pezzo in tempo reale.

Questi dati di temperatura vengono inviati al controller dell'alimentatore. Il controller quindi confronta la temperatura effettiva con il profilo di temperatura desiderato e regola istantaneamente la potenza erogata per eliminare qualsiasi differenza.

Questo crea un vero e proprio ciclo di feedback, consentendo al sistema di compensare dinamicamente le variabili e raggiungere obiettivi di temperatura precisi con eccezionale accuratezza.

Le Leve Chiave del Controllo

Indipendentemente dalla filosofia, la temperatura è in ultima analisi gestita manipolando alcune variabili chiave.

Regolazione della Potenza: L'Acceleratore Primario

L'uscita dell'alimentatore è il "pedale dell'acceleratore" del sistema a induzione. Aumentare la potenza aumenta la forza del campo magnetico, che induce più corrente nel pezzo e genera calore più velocemente.

In un sistema a ciclo chiuso, un controller PID (Proporzionale-Integrale-Derivativo) modula costantemente questo livello di potenza per seguire con precisione una rampa di temperatura o mantenere una temperatura di "mantenimento" costante.

Controllo del Tempo: La Durata dell'Input Energetico

Il tempo è una variabile critica in ogni processo di riscaldamento. In un sistema a ciclo aperto, è il fattore primario, insieme alla potenza, che determina la temperatura finale.

In un sistema a ciclo chiuso, il tempo definisce la struttura del profilo di riscaldamento. Ad esempio, un profilo potrebbe essere "rampa a 800°C in 4 secondi, mantenimento a 800°C per 10 secondi, quindi spegnimento".

Frequenza e Design della Bobina: I Parametri Fondamentali

La frequenza operativa del sistema e il design della bobina di induzione sono fondamentali per il processo, ma non sono tipicamente utilizzati per il controllo della temperatura in tempo reale.

Questi parametri vengono selezionati durante la fase iniziale di progettazione del processo. Essi determinano dove e con quale efficienza viene generato il calore. Frequenze più alte riscaldano la superficie (effetto pelle), mentre frequenze più basse penetrano più in profondità nel pezzo.

Rilevamento della Temperatura: Gli Occhi del Sistema

In un sistema a ciclo chiuso, l'accuratezza dell'intero processo dipende dalla qualità della misurazione della temperatura.

Pirometri a Infrarossi: Lo Standard Senza Contatto

I pirometri sono dispositivi ottici che misurano l'energia infrarossa irradiata da un oggetto caldo per determinarne la temperatura. Sono i sensori più comuni per il riscaldamento a induzione.

Il loro vantaggio chiave è l'essere senza contatto, il che li rende ideali per linee automatizzate ad alta velocità, parti in movimento e temperature molto elevate dove i sensori a contatto verrebbero distrutti.

Termocoppie: Precisione Basata sul Contatto

Una termocoppia è un sensore composto da due metalli dissimili che genera una piccola tensione proporzionale alla sua temperatura. Deve essere fisicamente attaccata al pezzo, spesso tramite una piccola saldatura a punti.

Sebbene poco pratiche per la maggior parte delle applicazioni di produzione, le termocoppie sono estremamente accurate e sono inestimabili per lo sviluppo iniziale del processo, la ricerca scientifica e per la calibrazione dei pirometri.

Comprendere i Compromessi

La scelta tra controllo a ciclo aperto e a ciclo chiuso è una decisione ingegneristica critica con conseguenze dirette su costi, complessità e qualità.

Ciclo Aperto: Semplicità vs. Variabilità

Un sistema a ciclo aperto è semplice, robusto e a basso costo. È altamente ripetibile purché tutte le condizioni di input, come la temperatura iniziale del pezzo, il posizionamento nella bobina e le proprietà del materiale, rimangano perfettamente coerenti.

La sua principale debolezza è l'incapacità di compensare le variazioni del processo. Un pezzo leggermente più caldo all'inizio o posizionato più lontano dalla bobina raggiungerà una temperatura finale diversa, il che potrebbe essere inaccettabile per applicazioni critiche.

Ciclo Chiuso: Precisione vs. Complessità

Un sistema a ciclo chiuso offre una precisione ineguagliabile e garantisce un risultato coerente anche quando le variabili di input cambiano. Può replicare perfettamente un profilo termico, garantendo proprietà metallurgiche ripetibili.

Questa precisione ha il costo di una maggiore complessità e spesa. Il sistema richiede sensori, controller sofisticati e un'attenta configurazione. Dipende anche dall'accuratezza del sensore; una lente del pirometro sporca o un'impostazione errata dell'emissività possono introdurre errori.

Scegliere la Giusta Strategia di Controllo

La scelta tra controllo a ciclo aperto e a ciclo chiuso dipende interamente dai requisiti del processo e dagli obiettivi finali.

- Se il tuo obiettivo principale è una produzione ad alto volume e sensibile ai costi, dove la coerenza dei pezzi è elevata: Un sistema a ciclo aperto basato su potenza e tempo è spesso la soluzione più robusta ed economica.

- Se il tuo obiettivo principale è la precisione metallurgica per componenti critici (come tempra o rinvenimento): Un sistema a ciclo chiuso che utilizza un pirometro è irrinunciabile per ottenere proprietà del materiale ripetibili.

- Se il tuo obiettivo principale è lo sviluppo di processi o il lavoro di laboratorio: Un sistema a ciclo chiuso, spesso con termocoppie, è essenziale per raccogliere dati accurati e stabilire un processo di riscaldamento affidabile.

Comprendendo questi principi di controllo, puoi progettare un processo di riscaldamento a induzione che offra risultati precisi e ripetibili ad ogni ciclo.

Tabella riassuntiva:

| Metodo di Controllo | Come Funziona | Ideale Per |

|---|---|---|

| Controllo a Ciclo Aperto | Livello di potenza e durata pre-programmati. | Produzione ad alto volume, sensibile ai costi, con pezzi consistenti. |

| Controllo a Ciclo Chiuso | Il sensore di temperatura in tempo reale (pirometro/termocoppia) fornisce feedback per regolare dinamicamente la potenza. | Applicazioni critiche che richiedono risultati metallurgici precisi (es. tempra). |

Raggiungi una Precisione Termica Ineguagliabile nel Tuo Laboratorio

Sia che tu stia sviluppando un nuovo processo in un ambiente di ricerca o che tu richieda un riscaldamento ripetibile e ad alto volume per la produzione, la scelta della giusta strategia di controllo è fondamentale. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo robuste soluzioni di riscaldamento a induzione su misura per le tue esigenze specifiche, dai semplici sistemi a ciclo aperto ai controller avanzati a ciclo chiuso con feedback preciso della temperatura.

Lascia che i nostri esperti ti aiutino a progettare un sistema che garantisca risultati precisi e ripetibili per le tue applicazioni più critiche. Contatta KINTEK oggi per discutere le tue esigenze di riscaldamento a induzione.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Qual è il processo di fusione di un forno ad arco elettrico? Sblocca una produzione di acciaio efficiente e di alta qualità

- Qual è l'efficienza del riscaldamento a induzione? Raggiungi l'85% di efficienza energetica con il riscaldamento diretto

- Quali sono le applicazioni comuni di un forno a induzione sottovuoto? Produzione di metalli ad alta purezza per industrie esigenti

- Qual è la funzione principale dell'attrezzatura per la fusione sottovuoto nella preparazione della lega Ti-Zr-Ni? Garantire purezza e stabilità di fase

- A cosa serve il forno a induzione? Ottenere una fusione dei metalli e un trattamento termico rapidi e puliti

- Qual è la differenza tra forno ad arco e forno a induzione? Una guida al raffinamento ad alto volume rispetto alla fusione di precisione

- Qual è l'effetto della frequenza sulla tempra a induzione? Controllo della profondità di tempra con precisione

- Quali sono i vantaggi di un forno a induzione? Ottenere una fusione di metallo pulita, veloce e precisa