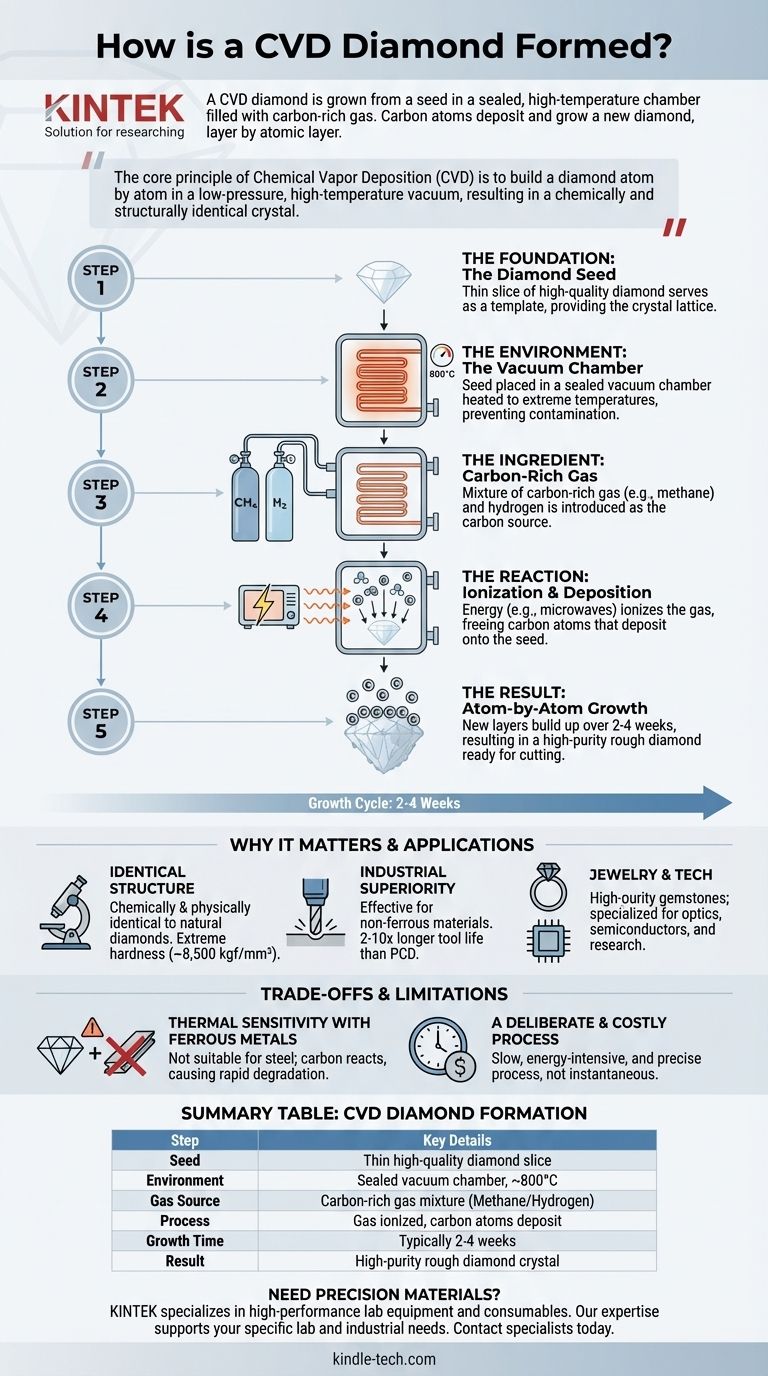

In breve, un diamante CVD viene coltivato da un seme. Una sottile fetta di diamante viene posta in una camera sigillata ad alta temperatura, che viene poi riempita con un gas ricco di carbonio. Questo gas viene scomposto, permettendo agli atomi di carbonio puro di precipitare e attaccarsi al seme, facendo crescere un nuovo diamante più grande, strato dopo strato atomico.

Il principio fondamentale della deposizione chimica da vapore (CVD) non è quello di imitare le condizioni di alta pressione della terra profonda, ma di costruire un diamante atomo per atomo in un vuoto a bassa pressione e alta temperatura, risultando in un cristallo chimicamente e strutturalmente identico.

L'Anatomia del Processo CVD

Comprendere il metodo CVD significa comprendere un processo di produzione additiva precisamente controllato che avviene su scala atomica. Ogni fase è progettata per garantire che il prodotto finale abbia la purezza e la struttura desiderate.

La Base: Il Seme di Diamante

Il processo inizia con un substrato accuratamente selezionato, noto come seme di diamante. Si tratta tipicamente di una fetta molto sottile e di alta qualità di un diamante preesistente, estratto o coltivato in laboratorio.

Questo seme agisce da stampo, fornendo il reticolo cristallino fondamentale su cui crescerà il nuovo diamante. Deve essere accuratamente pulito per rimuovere eventuali contaminanti.

L'Ambiente: La Camera a Vuoto

Il seme di diamante viene posto all'interno di una camera a vuoto sigillata. La camera viene riscaldata a una temperatura estremamente elevata, tipicamente intorno agli 800°C.

Questo ambiente controllato è fondamentale per gestire la reazione e prevenire che le impurità contaminino il diamante in crescita.

L'Ingrediente: Gas Ricco di Carbonio

Una volta che la camera raggiunge la temperatura target, viene introdotta una miscela specifica di gas. Si tratta principalmente di un gas ricco di carbonio, come il metano (CH₄), miscelato con idrogeno.

Questi gas fungono da materiale di partenza, fornendo gli atomi di carbonio necessari per costruire il diamante.

La Reazione: Ionizzazione e Deposizione

L'energia, spesso sotto forma di microonde, viene introdotta nella camera. Questa energia ionizza il gas, rompendo le molecole e liberando gli atomi di carbonio puro.

Questi atomi di carbonio precipitano, o "piovono", sul seme di diamante più freddo sottostante. Si legano direttamente alla struttura cristallina del seme, estendendo il reticolo.

Il Risultato: Crescita Atomo per Atomo

Questo processo di deposizione continua lentamente e metodicamente, costruendo nuovi strati di cristallo di diamante sopra il seme.

L'intero ciclo di crescita richiede tipicamente tra le due e le quattro settimane, risultando in un diamante grezzo di elevata purezza e completamente formato, che è poi pronto per essere tagliato e lucidato.

Perché Questo Processo è Importante: Proprietà e Applicazioni

Il metodo CVD non è solo una novità; produce un materiale con vantaggi distinti, rendendolo superiore per alcune applicazioni esigenti.

Struttura e Durezza Identiche

Poiché un diamante CVD cresce da un vero seme di diamante ed è composto dagli stessi atomi di carbonio legati allo stesso modo, è chimicamente e fisicamente identico a un diamante naturale.

Possiede un'estrema durezza, misurata intorno agli 8.500 kgf/mm2, rendendolo uno dei materiali più duri conosciuti.

Superiorità Industriale

In contesti industriali, gli utensili diamantati CVD dimostrano prestazioni notevoli. Sono eccezionalmente efficaci per il taglio di materiali non ferrosi.

Rispetto agli utensili in diamante policristallino (PCD), gli utensili CVD hanno una durata dell'utensile da 2 a 10 volte maggiore e mostrano prestazioni migliori di circa il 35%.

Comprendere i Compromessi e le Limitazioni

Nessuna tecnologia è priva di vincoli specifici. Le proprietà che rendono i diamanti CVD eccezionali in alcune aree creano limitazioni in altre.

Sensibilità Termica con Metalli Ferrosi

La limitazione principale del diamante CVD è nella lavorazione dell'acciaio e di altri materiali ferrosi.

Alle alte temperature generate durante il taglio, il carbonio nel diamante può reagire chimicamente con il ferro nell'acciaio. Questa interazione fa sì che l'utensile diamantato si degradi e si usuri rapidamente, rendendolo una scelta inadatta per questa applicazione.

Un Processo Deliberato e Costoso

Il ciclo di crescita lento, che dura settimane, in un ambiente altamente controllato e ad alta intensità energetica, significa che la produzione di diamanti CVD è un'impresa significativa. Sebbene il metodo sia eccellente per coltivare pietre grandi e di alta qualità, non è un processo istantaneo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il processo CVD ti permette di selezionare il materiale giusto in base alle tue esigenze specifiche, sia per utensili industriali che per gioielli raffinati.

- Se il tuo obiettivo principale è il taglio industriale: il diamante CVD è la scelta superiore per la lavorazione di materiali non ferrosi come alluminio o compositi, offrendo una durata dell'utensile significativamente maggiore.

- Se il tuo obiettivo principale sono gioielli di alta qualità: il CVD produce diamanti otticamente e chimicamente indistinguibili dai diamanti estratti, fornendo una fonte moderna per gemme di elevata purezza.

- Se il tuo obiettivo principale è la tecnologia avanzata: il controllo offerto dal processo CVD consente la creazione di diamanti specializzati per l'uso in ottica, semiconduttori e ricerca scientifica.

In definitiva, il processo CVD rappresenta un passaggio dalla casualità geologica all'ingegneria deliberata, producendo un materiale che è diamante in ogni aspetto essenziale.

Tabella Riassuntiva:

| Fase di Formazione del Diamante CVD | Dettagli Chiave |

|---|---|

| Seme | Fetta sottile di un diamante di alta qualità |

| Ambiente | Camera a vuoto sigillata riscaldata a ~800°C |

| Fonte di Gas | Miscela di gas ricca di carbonio (es. metano e idrogeno) |

| Processo | Gas ionizzato; atomi di carbonio si depositano sul seme |

| Tempo di Crescita | Tipicamente da 2 a 4 settimane |

| Risultato | Cristallo di diamante grezzo di elevata purezza |

Hai bisogno di materiali di precisione per il tuo laboratorio o processo di produzione? KINTEK è specializzata in attrezzature e materiali di consumo per laboratorio ad alte prestazioni. Che tu stia ricercando materiali avanzati come i diamanti CVD o richieda strumenti affidabili per le tue applicazioni industriali, la nostra esperienza può aiutarti a ottenere risultati superiori. Contatta oggi i nostri specialisti per discutere come possiamo supportare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

Domande frequenti

- Qual è la funzione del sistema di pompe per vuoto durante la MPCVD ad alta pressione per film DLC? Ottimizzare purezza e stabilità

- Sintetico è la stessa cosa di coltivato in laboratorio? Sì, ed ecco perché è importante per la scelta del tuo diamante.

- Come funziona la deposizione chimica da vapore al plasma a microonde (MPCVD)? La tua guida alla crescita di film di diamante ad alta purezza

- Quanto è difficile coltivare un diamante? L'immensa sfida della precisione a livello atomico

- Qual è il migliore tra diamanti coltivati in laboratorio e diamanti naturali? Una guida per scegliere la tua pietra perfetta

- A cosa serve il plasma a microonde? Ottieni una purezza senza pari nella lavorazione dei materiali

- Cos'è un diamante CVD? La guida definitiva ai diamanti coltivati in laboratorio e ai loro usi

- Cos'è una sorgente di plasma a microonde? Uno strumento chiave per i materiali avanzati e la produzione