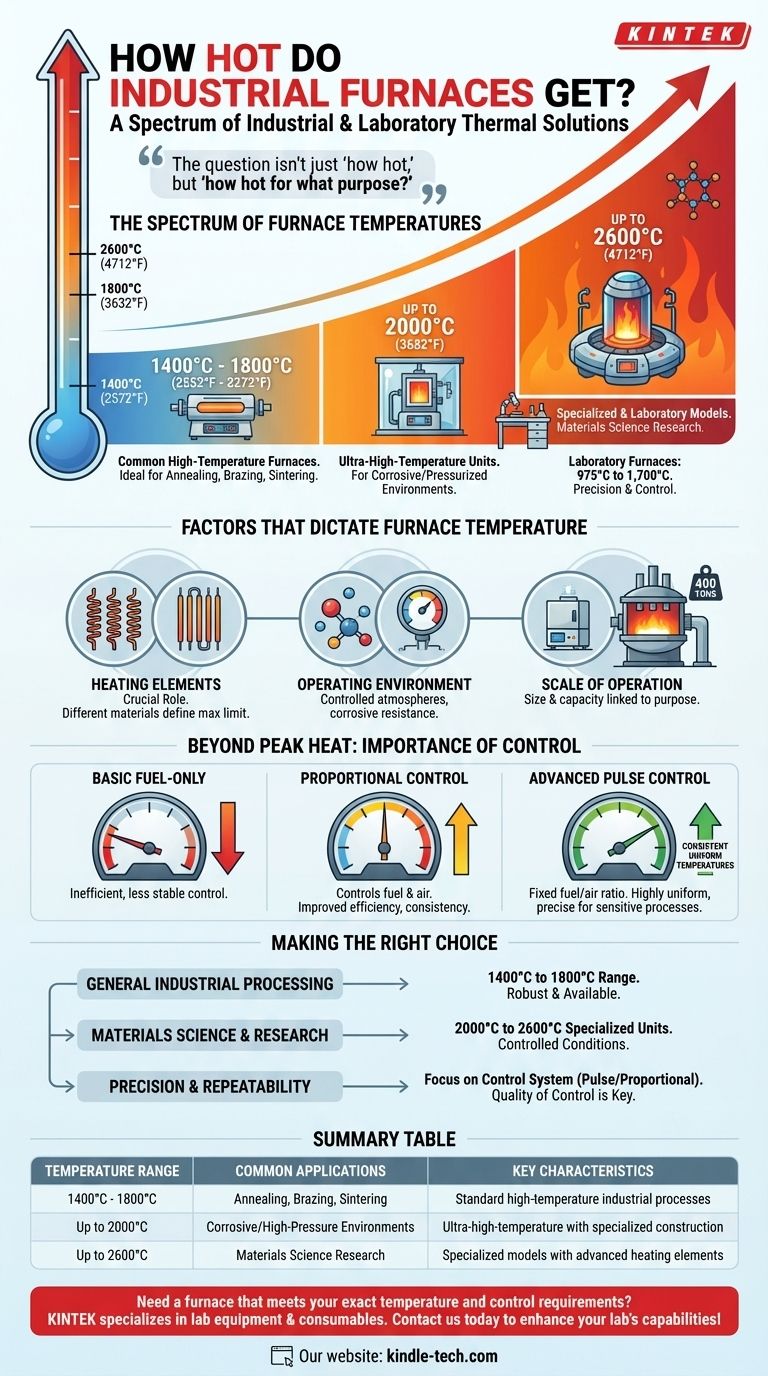

La temperatura massima di un forno industriale varia significativamente in base al suo design e scopo, con alcuni modelli specializzati che raggiungono fino a 2600°C (4712°F). Più comunemente, i forni industriali ad alta temperatura operano nell'intervallo da 1400°C a 1800°C, mentre le unità a temperatura ultra-elevata sono progettate per sostenere fino a 2000°C anche in ambienti corrosivi o pressurizzati.

La domanda non è solo "quanto caldo", ma "quanto caldo per quale scopo?" La capacità di temperatura di un forno industriale è un riflesso diretto della sua applicazione specifica, dalla fusione di metalli su larga scala a esperimenti di laboratorio precisi.

Lo Spettro delle Temperature dei Forni

I forni industriali non sono un'unica categoria, ma un'ampia gamma di apparecchiature, ognuna progettata per un compito termico specifico. Le loro temperature operative riflettono questa diversità.

Forni ad Alta Temperatura Comuni

La maggior parte dei forni ad alta temperatura standard, inclusi molti modelli di forni a tubo, sono progettati per funzionare in modo affidabile tra 1400°C e 1800°C (2552°F - 3272°F). Questo intervallo è sufficiente per una vasta gamma di processi industriali come ricottura, brasatura e sinterizzazione.

Forni a Temperatura Ultra-Elevata

Per applicazioni più esigenti, i forni a temperatura ultra-elevata possono raggiungere costantemente 2000°C (3632°F). Queste unità sono costruite per resistere a condizioni difficili, comprese atmosfere corrosive e ambienti a pressione positiva.

Modelli Specializzati e da Laboratorio

All'estremità superiore, alcuni forni a tubo specializzati possono raggiungere temperature fino a 2600°C (4712°F). Questa capacità dipende fortemente dal tipo di elementi riscaldanti utilizzati nella loro costruzione.

Al contrario, i forni da laboratorio sono costruiti per la precisione e il controllo, operando tipicamente a un massimo di 975°C a 1.700°C.

Fattori Che Determinano la Temperatura del Forno

La temperatura massima di un forno non è un numero arbitrario. È il risultato di specifiche decisioni ingegneristiche guidate dall'applicazione prevista e dalle prestazioni richieste.

Il Ruolo Critico degli Elementi Riscaldanti

Il fattore più importante è il tipo di elemento riscaldante utilizzato. Materiali diversi hanno temperature operative massime diverse, e la scelta dell'elemento giusto è fondamentale per la progettazione del forno.

L'Ambiente Operativo

I forni devono anche essere costruiti per gestire il loro ambiente interno. La capacità di mantenere un calore estremo in un'atmosfera controllata—o corrosiva—richiede una costruzione e materiali specializzati oltre ai soli elementi riscaldanti.

Scala dell'Operazione

La dimensione e la capacità del forno sono legate al suo scopo. Un piccolo laboratorio ha vincoli di progettazione diversi rispetto a un enorme forno ad arco industriale in grado di gestire 400 tonnellate di materiale.

Oltre il Calore di Picco: L'Importanza del Controllo

Raggiungere un'alta temperatura è solo metà della battaglia. Mantenere quella temperatura con precisione ed efficienza è ciò che rende un forno efficace ed economico.

Sistemi Semplici Basati Solo sul Carburante

I sistemi più semplici controllano solo il flusso del carburante. Sebbene economici da implementare, sono spesso inefficienti e forniscono un controllo della temperatura meno stabile.

Sistemi di Controllo Proporzionale

Un miglioramento significativo, i sistemi proporzionali controllano sia l'alimentazione di carburante che quella dell'aria. Ciò migliora l'efficienza del carburante, riduce i costi operativi e consente una regolazione della temperatura più costante.

Controllo a Impulsi Avanzato

I sistemi di controllo a impulsi mantengono un rapporto fisso carburante-aria utilizzando un'alta velocità della fiamma. Ciò garantisce temperature altamente costanti e uniformi in tutta la camera del forno, il che è fondamentale per i processi industriali sensibili.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un forno richiede di abbinare le sue capacità alle tue specifiche esigenze di lavorazione termica.

- Se il tuo obiettivo principale è la lavorazione industriale generale: I forni che operano nell'intervallo di 1400°C a 1800°C offrono una soluzione robusta e ampiamente disponibile.

- Se il tuo obiettivo principale è la scienza dei materiali o la ricerca all'avanguardia: Potrebbe essere necessario un forno specializzato in grado di raggiungere 2000°C a 2600°C in condizioni controllate.

- Se il tuo obiettivo principale è la precisione e la ripetibilità: La qualità del sistema di controllo della temperatura (come il controllo a impulsi o proporzionale) è importante quanto la temperatura massima.

In definitiva, comprendere la tecnologia termica giusta per il lavoro è la chiave per ottenere il risultato desiderato.

Tabella Riassuntiva:

| Intervallo di Temperatura | Applicazioni Comuni | Caratteristiche Chiave |

|---|---|---|

| 1400°C - 1800°C | Ricottura, Brasatura, Sinterizzazione | Processi industriali standard ad alta temperatura |

| Fino a 2000°C | Ambienti Corrosivi/Ad Alta Pressione | Temperatura ultra-elevata con costruzione specializzata |

| Fino a 2600°C | Ricerca sulla Scienza dei Materiali | Modelli specializzati con elementi riscaldanti avanzati |

Hai bisogno di un forno che soddisfi i tuoi esatti requisiti di temperatura e controllo? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo forni industriali e da laboratorio con controllo preciso della temperatura fino a 2600°C. La nostra esperienza ti assicura di ottenere la tecnologia termica giusta per processi come ricottura, sinterizzazione o ricerca sui materiali avanzati. Contattaci oggi per discutere le tue esigenze specifiche e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a muffola da 1700℃ per laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Perché un forno a tubo di allumina orizzontale è ideale per la corrosione con gas misti a 650 °C? Garantire la pura integrità sperimentale

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica