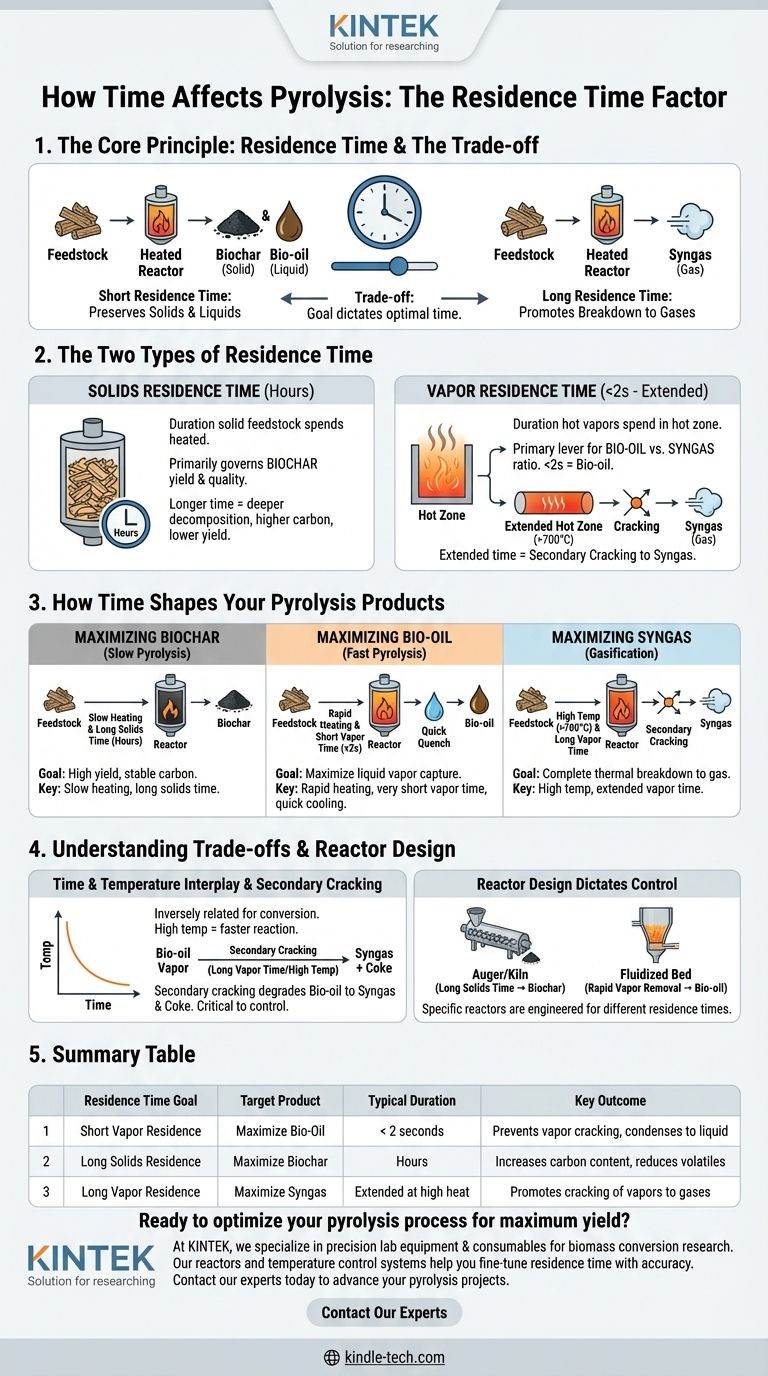

Nella pirolisi, il tempo è il fattore di controllo che determina la distribuzione finale dei prodotti. Questa durata, nota come tempo di permanenza, determina quanto completamente il materiale di partenza iniziale si decompone, influenzando direttamente la resa finale di biochar solido, bio-olio liquido e syngas non condensabile. Un tempo di permanenza più lungo porta generalmente a una conversione termica più completa, spostando l'output da solidi e liquidi verso i gas.

Il principio fondamentale è un compromesso: tempi di permanenza brevi preservano solidi (biochar) e liquidi (bio-olio) preziosi, mentre tempi di permanenza lunghi promuovono la scomposizione di questi prodotti in gas (syngas). Il tuo obiettivo per il prodotto finale detta il tempo di permanenza ottimale.

I Due Tipi di Tempo di Permanenza

Per comprendere veramente il processo, è fondamentale distinguere tra il tempo di permanenza del materiale solido e il tempo di permanenza dei vapori che esso produce. Non sono la stessa cosa e hanno effetti diversi sul risultato.

Tempo di Permanenza dei Solidi

Questa è la durata totale in cui il materiale di partenza solido (come trucioli di legno o rifiuti agricoli) rimane all'interno del reattore riscaldato. Regola principalmente la resa e la qualità del biochar.

Tempi di permanenza dei solidi più lunghi consentono una decomposizione termica più profonda, riducendo la resa finale di char ma aumentandone il contenuto di carbonio e la stabilità. Tempi più brevi producono più char, ma questo conterrà più composti volatili.

Tempo di Permanenza dei Vapori

Questa è la durata in cui i gas caldi e i vapori, rilasciati dai solidi, trascorrono nella zona calda del reattore prima di essere raffreddati o di uscire. Questa variabile è la leva principale per controllare il rapporto tra bio-olio e syngas.

I vapori che vengono rimossi e raffreddati rapidamente si condenseranno in un bio-olio liquido. I vapori che rimangono nella zona calda più a lungo subiranno ulteriori reazioni di "cracking", scomponendosi in molecole di gas più semplici e non condensabili.

Come il Tempo Modella i Tuoi Prodotti di Pirolisi

Il tempo di permanenza specifico che miri dipende interamente dal prodotto che vuoi massimizzare. Questi processi sono spesso classificati come pirolisi lenta, veloce o lampo, che sono definiti sia dalla temperatura che dal tempo di permanenza.

Massimizzare il Biochar (Pirolisi Lenta)

Per produrre la massima resa di biochar, si utilizza un lungo tempo di permanenza dei solidi (ore) a temperature relativamente più basse. Questo processo, noto come pirolisi lenta o carbonizzazione, mira a eliminare delicatamente la materia volatile preservando lo scheletro carbonioso del materiale di partenza.

La chiave è una velocità di riscaldamento lenta, che minimizza la violenta scomposizione della struttura solida e consente una conversione controllata in char.

Massimizzare il Bio-Olio (Pirolisi Veloce)

Per massimizzare il bio-olio, l'obiettivo è creare vapori e poi rimuoverli dal calore quasi istantaneamente. Ciò richiede un tempo di permanenza dei vapori molto breve, tipicamente inferiore a due secondi.

Questo processo, noto come pirolisi veloce, utilizza una temperatura da moderata ad alta e un riscaldamento estremamente rapido del materiale di partenza. I vapori vengono immediatamente spenti (raffreddati rapidamente) per condensarli in bio-olio prima che abbiano il tempo di decomporsi in gas.

Massimizzare il Syngas (Gassificazione)

Per massimizzare il syngas (una miscela di idrogeno, monossido di carbonio e metano), è necessario un lungo tempo di permanenza dei vapori ad alte temperature (spesso >700°C). Questo ambiente promuove le reazioni secondarie che scompongono le molecole più pesanti presenti nel vapore di bio-olio.

In sostanza, si consente intenzionalmente ai vapori di bio-olio di continuare a "cuocere" fino a quando non vengono termicamente scomposti nelle molecole di gas più semplici e stabili.

Comprendere i Compromessi

Manipolare il tempo non è una variabile semplice e isolata. È intrinsecamente legata alla temperatura e alla progettazione del reattore, creando una serie di compromessi che devi gestire.

L'Interazione tra Tempo e Temperatura

Tempo e temperatura sono inversamente correlati per ottenere un certo grado di conversione. Una reazione che richiede ore a 400°C potrebbe essere completata in secondi a 600°C.

Pertanto, la "pirolisi veloce" per il bio-olio non utilizza solo un breve tempo di permanenza; *deve* utilizzare un'alta temperatura per garantire che il materiale di partenza si scomponga abbastanza rapidamente in quella breve finestra.

Il Problema del Cracking Secondario

Il compromesso più significativo è il cracking secondario. Questo è il processo che degrada i tuoi preziosi vapori di bio-olio in syngas di minor valore e char aggiuntivo (coke).

Ciò che è vantaggioso per la produzione di syngas (lungo tempo di permanenza dei vapori) è dannoso per la resa di bio-olio. Controllare il tempo di permanenza dei vapori è quindi il fattore più critico nel determinare se il tuo output è principalmente liquido o gassoso.

La Progettazione del Reattore Dettano il Controllo

Diversi reattori di pirolisi sono progettati specificamente per controllare il tempo di permanenza. Un reattore a coclea o a forno rotante consente lunghi tempi di permanenza dei solidi, ideali per il biochar. Al contrario, un reattore a letto fluido fornisce un eccellente trasferimento di calore e consente la rapida rimozione dei vapori, rendendolo ideale per la pirolisi veloce e la produzione di bio-olio.

Regolare il Tempo di Permanenza per il Tuo Obiettivo

In definitiva, il tempo di permanenza ottimale non è un singolo numero, ma una finestra operativa definita dal risultato desiderato.

- Se il tuo obiettivo principale è il biochar di alta qualità: Utilizza un lungo tempo di permanenza dei solidi (da minuti a ore) con lente velocità di riscaldamento per massimizzare la stabilità del char e il contenuto di carbonio.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio: Utilizza un tempo di permanenza dei vapori estremamente breve (inferiore a 2 secondi) con riscaldamento rapido per catturare i vapori prima che subiscano cracking secondario.

- Se il tuo obiettivo principale è produrre syngas: Utilizza un lungo tempo di permanenza dei vapori ad alte temperature per garantire la completa scomposizione termica di tutti i composti volatili in gas non condensabili.

Comprendendo e controllando il tempo di permanenza, si passa dal semplice riscaldamento della biomassa all'ingegnerizzazione precisa della sua trasformazione in prodotti a valore aggiunto.

Tabella Riassuntiva:

| Obiettivo Tempo di Permanenza | Prodotto Target | Durata Tipica | Risultato Chiave |

|---|---|---|---|

| Breve Permanenza Vapori | Massimizzare Bio-Olio | < 2 secondi | Previene il cracking dei vapori, condensa in liquido |

| Lunga Permanenza Solidi | Massimizzare Biochar | Ore | Aumenta il contenuto di carbonio, riduce i volatili |

| Lunga Permanenza Vapori | Massimizzare Syngas | Prolungata ad alto calore | Promuove il cracking dei vapori in gas |

Pronto a ottimizzare il tuo processo di pirolisi per la massima resa? In KINTEK, siamo specializzati in attrezzature da laboratorio di precisione e materiali di consumo su misura per la ricerca sulla conversione della biomassa. Sia che tu stia sviluppando biochar per il miglioramento del suolo, bio-olio per carburanti rinnovabili o syngas per l'energia, i nostri reattori e sistemi di controllo della temperatura ti aiutano a mettere a punto il tempo di permanenza con precisione. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono far progredire i progetti di pirolisi del tuo laboratorio e fornire i risultati affidabili di cui hai bisogno.

Guida Visiva

Prodotti correlati

- Reattori da laboratorio personalizzabili ad alta temperatura e alta pressione per diverse applicazioni scientifiche

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Autoclave sterilizzatore da laboratorio veloce da banco 35L 50L 90L per uso di laboratorio

- Distillatore d'acqua da parete

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

Domande frequenti

- Perché i reattori SCWG devono mantenere una specifica velocità di riscaldamento? Proteggi i tuoi recipienti ad alta pressione dallo stress termico

- Perché i reattori a tubo in lega ad alta resistenza sono fondamentali per l'HHIP? Garantire sicurezza e purezza in ambienti ad alta pressione

- Qual è il vantaggio dell'utilizzo di reattori idrotermali ad alta pressione per il trattamento dei rifiuti di biomassa? Recupero efficiente delle risorse

- Perché utilizzare reattori ad alta pressione per il pretrattamento dei rifiuti alimentari? Aumenta l'efficienza della produzione di idrogeno oggi stesso!

- Perché i sensori di pressione ad alta precisione e i sistemi di controllo della temperatura sono fondamentali per l'equilibrio delle reazioni idrotermali?