In breve, il trattamento termico aumenta quasi sempre la rugosità superficiale. Questo degrado si verifica perché le alte temperature inducono cambiamenti metallurgici e chimici sulla superficie del materiale, principalmente attraverso ossidazione, formazione di scaglie e spostamenti microscopici nella struttura del materiale. Di conseguenza, un pezzo che era liscio prima del trattamento termico risulterà notevolmente più ruvido dopo.

La sfida centrale nella produzione è che i processi necessari per ottenere le proprietà di massa desiderate (come la durezza tramite trattamento termico) sono spesso dannosi per le proprietà superficiali (come la finitura e la precisione dimensionale). Pertanto, le operazioni di finitura di precisione devono essere pianificate per avvenire dopo il trattamento termico, non prima.

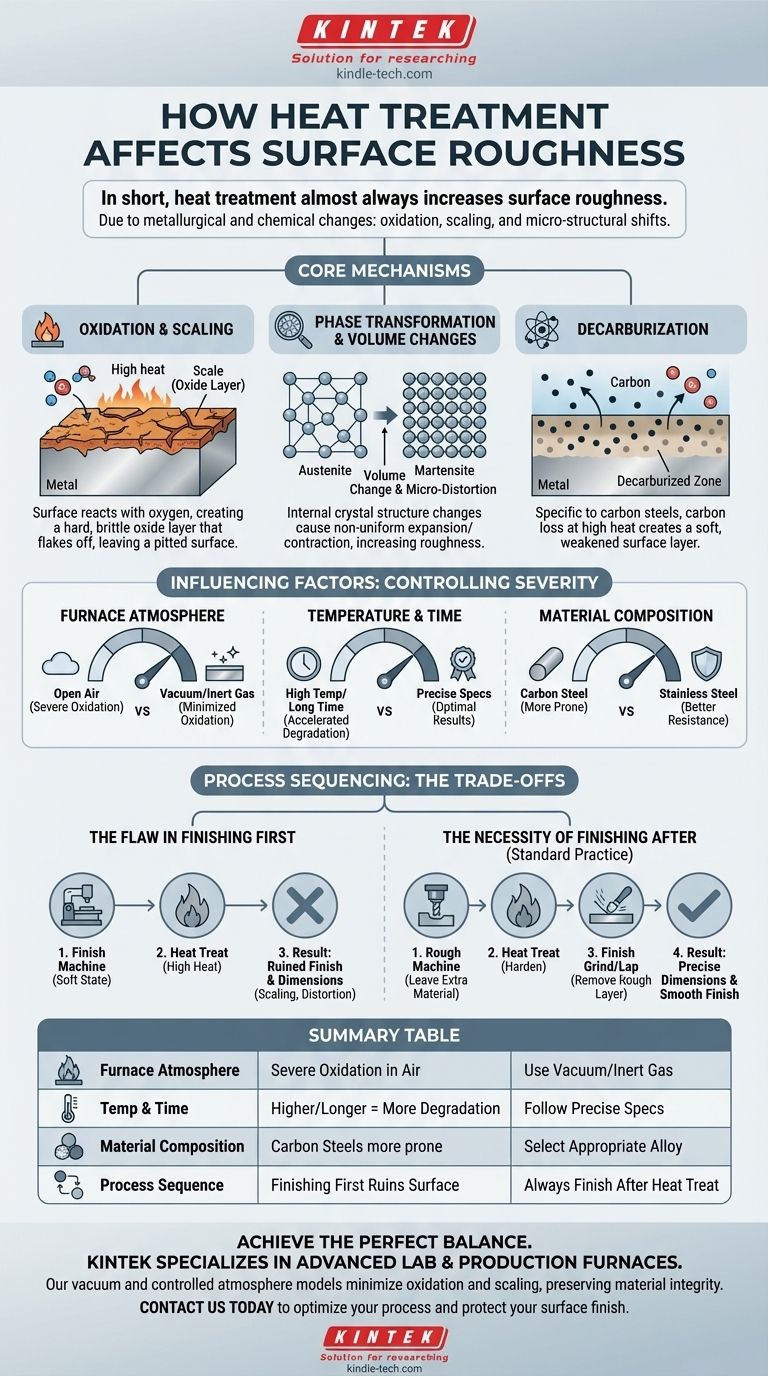

I meccanismi fondamentali: perché il trattamento termico aumenta la rugosità

Per controllare il risultato finale di un pezzo, è essenziale comprendere i fenomeni specifici che degradano la superficie durante il trattamento termico. Questi non sono difetti del processo, ma conseguenze fisiche e chimiche intrinseche del riscaldamento dei metalli a temperature elevate.

Ossidazione e formazione di scaglie (Scaling)

Il fattore più significativo, specialmente negli acciai, è la formazione di uno strato di ossido superficiale, comunemente noto come scaglia (scale).

A temperature elevate, la superficie del metallo reagisce con l'ossigeno presente nell'atmosfera del forno. Questo crea uno strato duro e fragile di ossido metallico che è ruvido e irregolare. Quando il pezzo si raffredda, questa scaglia spesso si sfalda, lasciando una superficie bucherellata e irregolare, molto più ruvida di quella originale.

Trasformazione di fase e variazioni di volume

Il trattamento termico è progettato per modificare la struttura cristallina interna del metallo, ovvero la sua fase. Ad esempio, nell'acciaio, il riscaldamento trasforma la struttura in austenite e il raffreddamento rapido (tempra) la trasforma in martensite dura.

Queste trasformazioni di fase sono accompagnate da leggere variazioni di volume. Questa espansione e contrazione non avviene in modo perfettamente uniforme sulla superficie, portando a distorsioni microscopiche che aumentano la rugosità.

Decarburazione

Specifico per gli acciai al carbonio, la decarburazione è la perdita di atomi di carbonio dallo strato superficiale. Il calore elevato consente al carbonio di diffondersi in superficie e reagire con l'atmosfera del forno.

Questo crea uno strato superficiale morbido e indebolito con proprietà diverse dal materiale del nucleo. Questo fenomeno contribuisce alle imperfezioni superficiali e può influire negativamente sulla resistenza all'usura e sulla vita a fatica.

Fattori che influenzano la gravità del cambiamento

È possibile gestire il grado di degrado superficiale controllando diverse variabili chiave nel processo di trattamento termico.

Atmosfera del forno

L'atmosfera all'interno del forno è il fattore di controllo più critico.

Un forno aperto all'aria ambiente causerà l'ossidazione e la formazione di scaglie più severe. Al contrario, l'utilizzo di un forno a vuoto o di un'atmosfera controllata riempita di gas inerti (come argon o azoto) riduce drasticamente l'ossidazione, preservando la finitura superficiale in modo molto più efficace.

Temperatura e tempo

I principi delle reazioni chimiche si applicano qui: temperature più elevate e durate maggiori a tali temperature accelereranno sia l'ossidazione che la decarburazione.

Seguire specifiche precise per tempo e temperatura per una data lega è fondamentale per minimizzare gli effetti superficiali indesiderati, pur ottenendo le proprietà del nucleo desiderate.

Composizione del materiale

Metalli e leghe diversi reagiscono in modo diverso al calore. Gli acciai inossidabili, ad esempio, contengono cromo, che forma uno strato di ossido protettivo passivo che resiste alla formazione di scaglie molto meglio dell'acciaio al carbonio semplice.

Comprendere le proprietà specifiche del materiale è fondamentale per prevedere come risponderà la sua superficie.

Comprendere i compromessi: lavorazione prima o dopo

L'impatto del trattamento termico sulla finitura superficiale crea un problema di sequenziamento fondamentale nella produzione: non è possibile ottenere contemporaneamente la durezza finale e la finitura finale nello stesso passaggio.

L'errore di rifinire per primo

È molto più facile e veloce lavorare un metallo nel suo stato più morbido e ricotto. Tuttavia, se si lavora un pezzo alle sue dimensioni finali precise e alla finitura liscia prima di sottoporlo a trattamento termico, il processo rovinerà il vostro lavoro.

La formazione di scaglie, la distorsione e le variazioni di volume derivanti dal trattamento termico distruggeranno sia la precisione dimensionale che la finitura superficiale.

La necessità di rifinire dopo

La pratica universalmente accettata per i componenti di precisione è quella di rifinirli dopo il trattamento termico.

Ciò comporta il lasciare materiale in eccesso sul pezzo prima del trattamento termico, un passaggio noto come sgrossatura (rough machining). Dopo che il pezzo è stato indurito, si utilizza un processo di finitura secondario, come la rettifica, la lappatura o la tornitura dura, per rimuovere lo strato superficiale ruvido e portare il pezzo alle sue dimensioni finali e precise. Sebbene la lavorazione di materiali induriti sia più lenta e richieda utensili più robusti, è l'unico modo per soddisfare tolleranze ristrette.

Come sequenziare il tuo processo

Il tuo piano di produzione deve tenere conto degli effetti del trattamento termico fin dall'inizio. La sequenza corretta dipende interamente dai requisiti finali del componente.

- Se la tua attenzione principale è l'alta precisione e una finitura superficiale fine: Il tuo processo deve essere: sgrossatura, trattamento termico e poi rettifica o lappatura finale. Questo è lo standard per cuscinetti, ingranaggi e stampi.

- Se la tua attenzione principale è la resistenza con una finitura superficiale non critica: Potresti essere in grado di utilizzare il pezzo nelle sue condizioni post-trattamento termico. Questo è comune per i componenti strutturali dove la rugosità superficiale non è una preoccupazione funzionale.

- Se il tuo obiettivo è minimizzare il degrado della finitura durante il trattamento termico: Specifica l'uso di un forno a vuoto o ad atmosfera controllata. Questo aumenta i costi ma può ridurre significativamente la quantità di materiale che deve essere rimossa nelle operazioni di finitura post-trattamento.

In definitiva, una produzione di successo richiede la pianificazione dell'intera catena di processo con la consapevolezza che il trattamento termico è un passo trasformativo sia per il nucleo che per la superficie del materiale.

Tabella riassuntiva:

| Fattore | Effetto sulla rugosità superficiale | Come controllare |

|---|---|---|

| Atmosfera del forno | L'aria ambiente provoca grave ossidazione/formazione di scaglie. | Utilizzare atmosfere a vuoto o di gas inerte. |

| Temperatura e tempo | Temperature più elevate e tempi più lunghi accelerano il degrado. | Seguire le specifiche precise del materiale. |

| Composizione del materiale | Gli acciai inossidabili resistono alla formazione di scaglie meglio degli acciai al carbonio. | Selezionare la lega appropriata per l'applicazione. |

| Sequenza del processo | La finitura prima del trattamento termico rovina la superficie. | Eseguire sempre le operazioni di finitura di precisione dopo il trattamento termico. |

Ottieni il perfetto equilibrio tra durezza del nucleo e finitura superficiale per i tuoi componenti di precisione.

L'attrezzatura giusta è fondamentale per controllare i risultati del trattamento termico. KINTEK è specializzata in forni da laboratorio e di produzione avanzati, inclusi modelli a vuoto e ad atmosfera controllata, progettati per minimizzare l'ossidazione superficiale e la formazione di scaglie. Ciò preserva l'integrità del materiale e riduce la costosa finitura post-trattamento.

I nostri esperti comprendono le sfide della sequenza di sgrossatura, trattamento termico e finitura finale. Forniamo le attrezzature e i materiali di consumo affidabili di cui il tuo laboratorio ha bisogno per garantire risultati ripetibili e di alta qualità.

Contattaci oggi stesso per discutere di come le nostre soluzioni possono ottimizzare il tuo processo di trattamento termico e proteggere la tua finitura superficiale.

Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- A quale temperatura vaporizzare il distillato di THC? Trova il tuo punto ideale di svapo

- Cosa succede durante la sinterizzazione? Trasformare la polvere in componenti densi e resistenti

- Il SEM richiede la sputter coating? Guida essenziale per immagini chiare e ad alta risoluzione

- Quali metalli si possono brasare insieme? Una guida all'unione di metalli forte e versatile

- È possibile separare il solido e il liquido in una soluzione tramite filtrazione? No, ed ecco perché

- Qual è il ruolo di una finestra ottica piatta nelle celle di reazione spettroscopiche? Progettazione di precisione per un rapido scambio di gas

- Qual è la sequenza del processo di trattamento termico? Padroneggia le 3 fasi per proprietà del materiale perfette

- Qual è la differenza tra un forno e un essiccatore? Scegliere lo strumento giusto per il tuo processo