In sostanza, la ricottura è un processo di trattamento termico che rende fondamentalmente l'acciaio più morbido, più duttile e più facile da lavorare. Riscaldando l'acciaio a una temperatura specifica e poi raffreddandolo molto lentamente, la ricottura altera la microstruttura interna del metallo, alleviando le tensioni interne e affinando la sua struttura granulare.

Lo scopo principale della ricottura non è creare un prodotto finale ad alta resistenza, ma piuttosto ripristinare le proprietà dell'acciaio. Prepara il materiale per successive operazioni di produzione come la lavorazione meccanica o la formatura, rendendolo il più uniforme e privo di stress possibile.

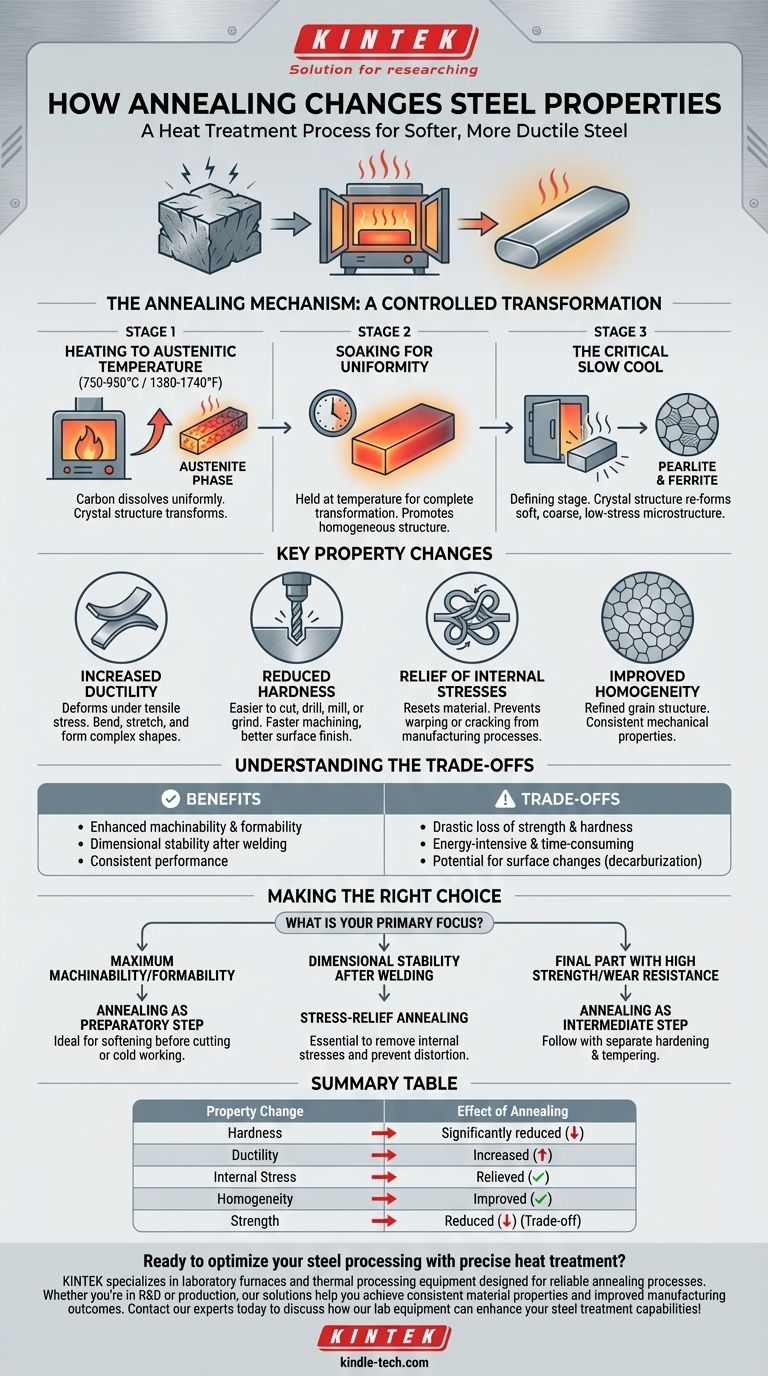

Il Meccanismo della Ricottura: Una Trasformazione Controllata

I cambiamenti nelle proprietà dell'acciaio sono il risultato diretto di un processo in tre fasi che manipola la sua struttura cristallina interna, nota come microstruttura.

Fase 1: Riscaldamento alla Temperatura Austenitica

Il processo inizia riscaldando l'acciaio al di sopra della sua temperatura critica superiore (tipicamente tra 750-950°C o 1380-1740°F, a seconda del contenuto di carbonio). A questa temperatura, la struttura cristallina dell'acciaio si trasforma in una fase chiamata austenite, che permette al carbonio all'interno dell'acciaio di dissolversi uniformemente.

Fase 2: Mantenimento per l'Uniformità

L'acciaio viene quindi "mantenuto", o tenuto a questa alta temperatura per una durata specifica. Ciò assicura che la trasformazione austenitica sia completa in tutta la massa del componente, promuovendo una struttura interna omogenea.

Fase 3: Il Raffreddamento Lento Critico

Questa è la fase determinante del processo di ricottura. L'acciaio viene raffreddato a una velocità molto lenta e controllata, spesso semplicemente lasciandolo nel forno e spegnendolo. Questo raffreddamento lento permette alla struttura cristallina di riformarsi in una microstruttura morbida e grossolana, tipicamente perlite e ferrite. Questa nuova struttura ha una tensione interna e una durezza molto basse.

Principali Cambiamenti delle Proprietà nell'Acciaio Ricotto

Affinando la microstruttura dell'acciaio, la ricottura produce diversi cambiamenti prevedibili e altamente desiderabili nelle sue proprietà meccaniche.

Maggiore Duttilità

La ricottura aumenta significativamente la capacità dell'acciaio di deformarsi sotto stress di trazione, il che significa che può essere piegato, allungato o formato in forme complesse senza fratturarsi. Questa proprietà è fondamentale per processi come lo stampaggio e l'imbutitura profonda.

Durezza Ridotta

Il risultato principale della ricottura è una drastica riduzione della durezza. Ciò rende l'acciaio molto più facile da tagliare, forare, fresare o rettificare. Il risultato è tempi di lavorazione più rapidi, usura degli utensili ridotta e una migliore finitura superficiale.

Alleviamento delle Tensioni Interne

I processi di produzione come la fusione, la saldatura o la lavorazione a freddo (come la piegatura o la laminazione) introducono significative tensioni interne nel materiale. La ricottura agisce come un ripristino, alleviando queste tensioni e prevenendo potenziali problemi come la deformazione o la fessurazione più avanti nella vita del pezzo.

Migliore Omogeneità

Il processo affina la struttura granulare, rendendola più uniforme in tutto il materiale. Ciò garantisce che le proprietà meccaniche siano coerenti in tutto il componente, portando a prestazioni più prevedibili.

Comprendere i Compromessi

Sebbene altamente benefica, la ricottura è una scelta strategica che comporta chiari compromessi. È un passaggio preparatorio, non tipicamente un trattamento finale per parti che richiedono alte prestazioni.

Drastica Perdita di Resistenza

Il più grande compromesso è la perdita di resistenza alla trazione e durezza. Un pezzo ricotto è morbido e non adatto per applicazioni che richiedono elevata resistenza all'usura o la capacità di sopportare carichi pesanti senza ulteriori trattamenti termici.

Costi di Tempo ed Energia

La ricottura completa, con i suoi lunghi tempi di mantenimento e il raffreddamento estremamente lento del forno, è un processo ad alta intensità energetica e che richiede tempo. Ciò aumenta il costo complessivo e il tempo di produzione di un componente.

Potenziale di Cambiamenti Superficiali

Se non eseguita in atmosfera controllata, le alte temperature possono causare la fuoriuscita di carbonio dalla superficie dell'acciaio (decarburazione), con conseguente formazione di una pelle esterna morbida che potrebbe essere indesiderabile.

Fare la Scelta Giusta per il Tuo Obiettivo

La ricottura dovrebbe essere selezionata in base alle esigenze specifiche del processo di produzione e all'applicazione finale del componente.

- Se il tuo obiettivo principale è la massima lavorabilità o formabilità: La ricottura è il passaggio preparatorio ideale per rendere l'acciaio il più morbido e duttile possibile prima del taglio o della lavorazione a freddo.

- Se il tuo obiettivo principale è garantire la stabilità dimensionale dopo la saldatura: Un tipo specifico di ricottura, nota come ricottura di distensione, è essenziale per rimuovere le tensioni interne e prevenire future distorsioni.

- Se il tuo obiettivo principale è un pezzo finale con elevata resistenza e resistenza all'usura: Considera la ricottura come un passaggio intermedio. Prepara il materiale per una facile lavorazione, dopodiché il pezzo finito richiederà un processo separato di tempra e rinvenimento per raggiungere le sue proprietà finali desiderate.

In definitiva, la ricottura fornisce il controllo necessario per rendere l'acciaio un materiale prevedibile e cooperativo per la produzione.

Tabella Riepilogativa:

| Cambiamento di Proprietà | Effetto della Ricottura |

|---|---|

| Durezza | Significativamente ridotta per una più facile lavorazione |

| Duttilità | Aumentata per una migliore formabilità |

| Tensione Interna | Alleviata per prevenire deformazioni/fessurazioni |

| Omogeneità | Migliorata per proprietà coerenti |

| Resistenza | Ridotta (compromesso per la lavorabilità) |

Pronto a ottimizzare la lavorazione del tuo acciaio con un preciso trattamento termico? KINTEK è specializzata in forni da laboratorio e apparecchiature per processi termici progettati per processi di ricottura affidabili. Che tu sia in R&S o in produzione, le nostre soluzioni ti aiutano a ottenere proprietà del materiale coerenti e risultati di produzione migliorati. Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature da laboratorio possono migliorare le tue capacità di trattamento dell'acciaio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo