In sostanza, un fascio di elettroni è un flusso altamente controllato di elettroni accelerati ad alta velocità nel vuoto. Viene creato riscaldando un filamento per rilasciare elettroni, utilizzando un forte campo elettrico (una differenza di tensione) per accelerarli, e quindi utilizzando campi magnetici per dirigere con precisione questo flusso di energia su un bersaglio.

Il principio fondamentale di un fascio di elettroni è la conversione dell'energia elettrica nell'energia cinetica degli elettroni. Questo fascio focalizzato diventa uno strumento potente per trasferire quell'energia con incredibile precisione, sia per il riscaldamento, l'imaging o la lavorazione dei materiali.

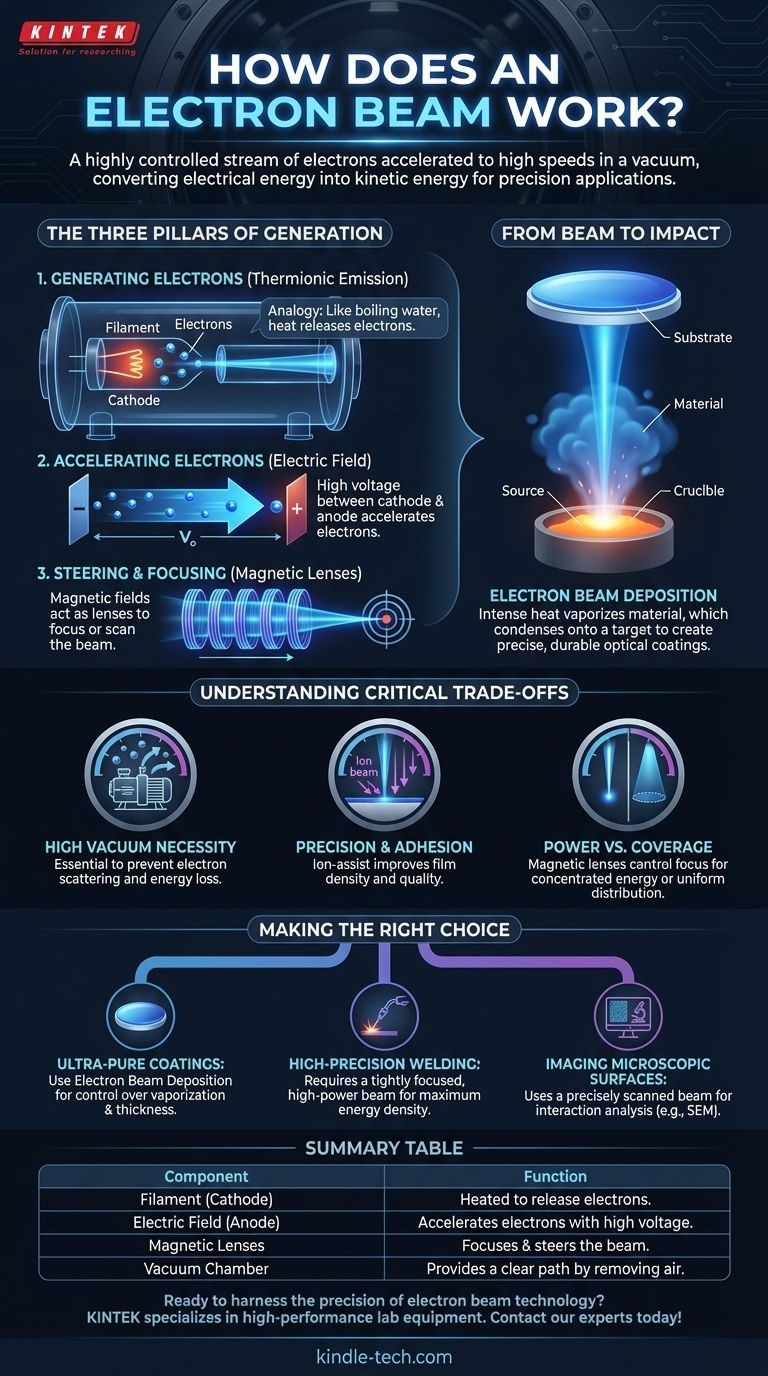

I tre pilastri della generazione di fasci di elettroni

Un sistema a fascio di elettroni potrebbe sembrare complesso, ma il suo funzionamento si basa su tre passaggi fondamentali che avvengono all'interno di una camera a vuoto spinto.

Fase 1: Generazione degli elettroni

Il processo inizia con una sorgente, tipicamente un filamento metallico. Quando questo filamento viene riscaldato a una temperatura molto elevata, subisce un processo chiamato emissione termoionica.

Questo è analogo all'ebollizione dell'acqua; il calore fornisce energia sufficiente agli elettroni per "sfuggire" dalla superficie del filamento, formando una nuvola di elettroni liberi.

Fase 2: Accelerazione degli elettroni

Una volta liberati, gli elettroni vengono allontanati dal filamento e accelerati da un potente campo elettrico. Questo viene creato applicando un'alta tensione tra il filamento (il catodo) e una piastra caricata positivamente (l'anodo).

Poiché gli elettroni hanno una carica negativa, sono intensamente attratti dall'anodo positivo, il che li fa accelerare a velocità estremamente elevate mentre viaggiano attraverso il tubo a vuoto.

Fase 3: Direzione e focalizzazione del fascio

Il flusso di elettroni ad alta velocità viene quindi fatto passare attraverso una serie di elettromagneti. Questi campi magnetici agiscono come lenti, focalizzando il fascio in un punto fine o dirigendolo.

Controllando con precisione questi magneti, il fascio può essere scansionato su un'area bersaglio, creando quella che a volte viene chiamata una "tendina" di elettroni, o mantenuto stabile per concentrare l'energia su un singolo punto.

Dal fascio all'impatto: mettere l'energia al lavoro

La vera utilità di un fascio di elettroni deriva da ciò che accade quando questi elettroni ad alta energia colpiscono un materiale bersaglio. La loro energia cinetica viene istantaneamente convertita in altre forme, principalmente calore intenso e localizzato.

Applicazione: Deposizione a fascio di elettroni

Un uso industriale primario è la deposizione a fascio di elettroni, un metodo per creare rivestimenti ottici altamente durevoli e precisi.

In questo processo, il fascio è diretto verso un crogiolo contenente il materiale sorgente, come una polvere o un granulo. Il calore intenso generato dall'impatto del fascio vaporizza questo materiale.

Creazione del rivestimento

Il vapore risultante viaggia attraverso la camera a vuoto e condensa sulla superficie dell'oggetto bersaglio (come una lente o uno specchio).

Attraverso un preciso controllo computerizzato della potenza del fascio, dei livelli di vuoto e del posizionamento del substrato, questo processo costruisce un rivestimento eccezionalmente uniforme e robusto di uno spessore predefinito.

Comprendere i compromessi critici

Sebbene potente, la tecnologia a fascio di elettroni opera entro vincoli specifici che sono critici per il suo successo.

La necessità di un vuoto spinto

L'intero processo deve avvenire in un vuoto spinto. Se fossero presenti molecole d'aria, gli elettroni si scontrerebbero con esse, disperdendo il fascio e facendogli perdere energia e focalizzazione. Il vuoto assicura un percorso chiaro dalla sorgente al bersaglio.

Precisione e adesione

Per applicazioni come i rivestimenti ottici, la qualità è fondamentale. Per migliorare la densità del film e la sua adesione alla superficie, a volte viene utilizzato un fascio ionico in combinazione con il fascio di elettroni. Questo processo di "assistenza ionica" si traduce in rivestimenti più robusti e privi di stress.

Potenza vs. Copertura

Le lenti magnetiche del sistema dettano il compromesso tra densità di potenza e area di copertura. Un fascio strettamente focalizzato concentra tutta la sua energia su un punto minuscolo per il taglio o la saldatura, mentre un fascio scansionato può distribuire uniformemente l'energia su una superficie più ampia per il rivestimento o la polimerizzazione.

Fare la scelta giusta per il tuo obiettivo

La configurazione di un sistema a fascio di elettroni è determinata interamente dalla sua applicazione prevista.

- Se il tuo obiettivo principale è creare rivestimenti ultrapuri e ad alta densità: la deposizione a fascio di elettroni è il metodo ideale, offrendo un controllo senza precedenti sulla vaporizzazione del materiale e sullo spessore del film.

- Se il tuo obiettivo principale è la saldatura o la lavorazione meccanica di alta precisione: è necessario un fascio ad alta potenza e strettamente focalizzato per fornire la massima densità di energia a un singolo, piccolo punto.

- Se il tuo obiettivo principale è l'imaging di superfici microscopiche: viene utilizzato un fascio scansionato con precisione, dove i rivelatori misurano come il fascio interagisce con un campione per generare un'immagine (come in un microscopio elettronico a scansione).

Padroneggiando la generazione e il controllo degli elettroni nel vuoto, possiamo dirigere l'energia con una precisione che consente la produzione e l'analisi all'avanguardia.

Tabella riassuntiva:

| Componente | Funzione |

|---|---|

| Filamento (Catodo) | Riscaldato per rilasciare elettroni tramite emissione termoionica. |

| Campo Elettrico (Anodo) | Accelera gli elettroni ad alta velocità utilizzando alta tensione. |

| Lenti Magnetiche | Focalizza e dirige il fascio di elettroni su un bersaglio. |

| Camera a Vuoto | Fornisce un percorso chiaro per gli elettroni rimuovendo le molecole d'aria. |

Pronto a sfruttare la precisione della tecnologia a fascio di elettroni nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi a fascio di elettroni per deposizione, saldatura e analisi. Le nostre soluzioni offrono il controllo e l'affidabilità di cui hai bisogno per risultati superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- A quale temperatura evapora il molibdeno? Comprendere i suoi limiti ad alta temperatura

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali