Per riscaldare un crogiolo senza farlo crepare, la regola cardinale è evitare lo shock termico riscaldandolo lentamente e uniformemente. Questo processo inizia preriscaldando delicatamente il crogiolo vuoto per eliminare l'umidità assorbita, che è una delle cause principali di cedimento. Solo dopo questa fase iniziale di asciugatura si può iniziare la rampa graduale verso la temperatura di lavoro finale, assicurandosi che l'intero recipiente si riscaldi come un'unica unità.

La causa principale del cedimento di un crogiolo è lo shock termico, che crea un'immensa tensione interna quando diverse parti del crogiolo si espandono a velocità diverse. Un processo di riscaldamento paziente e a più stadi — prima per rimuovere l'umidità, poi per aumentare gradualmente la temperatura — è l'unico metodo affidabile per prevenire rotture catastrofiche.

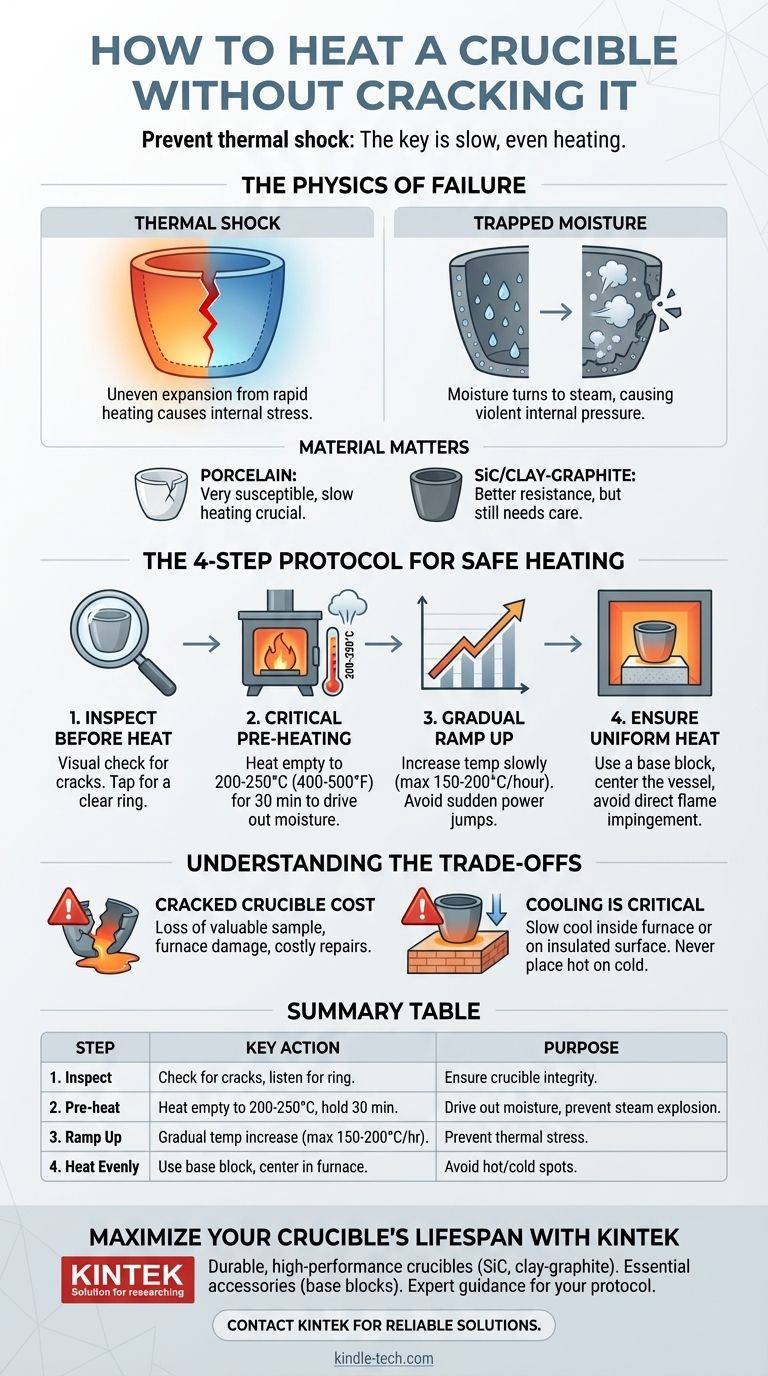

La fisica del cedimento: perché i crogioli si crepano

Per padroneggiare la tecnica, devi prima comprendere le forze in gioco. Un crogiolo è un oggetto rigido, ma a livello microscopico si espande quando viene riscaldato. La rottura si verifica quando questa espansione è incontrollata.

Comprendere lo shock termico

Lo shock termico si verifica quando una parte del crogiolo si riscalda molto più velocemente di un'altra. La sezione calda si espande mentre la sezione più fredda no, creando un'immensa tensione interna. Quando questa sollecitazione supera l'integrità strutturale del materiale, si forma una crepa.

Una velocità di riscaldamento rapida è la causa più comune di questa differenza.

Il pericolo nascosto: umidità intrappolata

La maggior parte dei materiali per crogioli, in particolare la grafite argillosa e altre ceramiche, sono porosi. Assorbono naturalmente quantità microscopiche di umidità dall'aria.

Quando vengono riscaldate rapidamente, quest'acqua intrappolata si trasforma in vapore e si espande violentemente all'interno della struttura porosa del crogiolo. Questa espansione agisce come una piccola esplosione, causando il distacco di frammenti di materiale (sfaldamento) o portando a una frattura completa.

Il ruolo della composizione del materiale

Materiali diversi gestiscono lo stress termico in modo diverso. Un materiale denso e a bassa porosità come la porcellana è molto suscettibile allo shock termico e richiede una velocità di riscaldamento estremamente lenta.

Materiali come il carburo di silicio e la grafite argillosa sono progettati con una conduttività termica e una resistenza agli shock superiori, consentendo velocità di riscaldamento più rapide, ma non sono immuni. I principi di un riscaldamento lento e uniforme si applicano comunque.

Il protocollo in 4 fasi per un riscaldamento sicuro

Segui questa procedura ogni volta, specialmente con un crogiolo nuovo o conservato. Questa disciplina è la differenza tra successo costante e fallimenti ripetuti.

Fase 1: Ispezionare prima di riscaldare

Prima di posizionarlo nel forno, esegui un rapido controllo visivo e uditivo. Cerca eventuali crepe sottili come capelli. Batti delicatamente il crogiolo con la nocca; un recipiente integro produrrà un suono chiaro, mentre uno crepato potrebbe emettere un tonfo sordo.

Fase 2: La fase critica di preriscaldamento

Questa fase è progettata per eliminare tutta l'umidità assorbita. Posiziona il crogiolo vuoto nel forno o nel kilns.

Riscaldalo lentamente fino a una temperatura appena superiore al punto di ebollizione dell'acqua, tipicamente 200-250°C (400-500°F). Mantienilo a questa temperatura per almeno 30 minuti per assicurarti che tutta l'umidità sia evaporata.

Fase 3: La rampa graduale alla temperatura target

Una volta completato il preriscaldamento, puoi iniziare la rampa verso la temperatura di lavoro. Non passare direttamente alla massima potenza.

La chiave è una velocità di riscaldamento lineare e controllata. Un punto di partenza conservativo e sicuro per la maggior parte dei crogioli in grafite argillosa o ceramica è una velocità di rampa non superiore a 150-200°C (300-400°F) all'ora. Per i crogioli in porcellana più sensibili, questa velocità dovrebbe essere ancora più lenta.

Fase 4: Garantire un'esposizione al calore uniforme

Un riscaldamento non uniforme è una causa diretta di shock termico. Posiziona il crogiolo al centro del forno, senza toccare le pareti.

Fondamentalmente, usa un blocco di base o "piedistallo" realizzato in un materiale refrattario simile per sollevare il crogiolo dal pavimento freddo del forno. Ciò impedisce alla base di rimanere indietro in termini di temperatura e assicura che il calore possa circolare attorno all'intero recipiente. In un forno a gas, assicurati che la fiamma non colpisca direttamente un punto.

Comprendere i compromessi

Può essere allettante accelerare il processo, ma questa è una falsa economia. Comprendere le conseguenze rafforza l'importanza di un approccio paziente.

Il vero costo di un crogiolo incrinato

Un crogiolo incrinato significa più del solo costo di sostituzione del recipiente stesso. Spesso comporta la perdita completa del materiale fuso o del campione, che può essere di gran lunga più prezioso.

Inoltre, un cedimento può riversare contenuti fusi all'interno del forno, causando danni significativi e riparazioni costose e dispendiose in termini di tempo.

Quando anche il raffreddamento è altrettanto importante

Lo shock termico si verifica anche durante il raffreddamento. Non rimuovere mai un crogiolo rovente e posizionarlo su una superficie metallica o di cemento fredda.

La pratica migliore è lasciare che il crogiolo si raffreddi il più lentamente possibile all'interno del forno. Se deve essere rimosso, posizionarlo su un mattone refrattario dedicato o una superficie isolata per gestire la velocità di raffreddamento.

Fare la scelta giusta per il tuo processo

La tua strategia di riscaldamento dovrebbe essere deliberata e adattata alla tua situazione specifica.

- Se la tua priorità principale è la sicurezza e l'affidabilità: Esegui sempre il protocollo completo di preriscaldamento e rampa lenta, specialmente con crogioli nuovi o usati di rado.

- Se stai lavorando con materiali delicati come la porcellana: Le velocità di rampa e raffreddamento devono essere eccezionalmente lente e meticolosamente controllate.

- Se stai utilizzando robusto carburo di silicio in un ambiente di produzione: Potresti stabilire una velocità di rampa più veloce dopo test iniziali, ma i principi di preriscaldamento ed evitare l'impatto diretto della fiamma rimangono fondamentali.

- Se il tuo crogiolo si crepa nonostante questi passaggi: Rivaluta la velocità di rampa massima per il tuo specifico materiale di crogiolo o ispeziona alla ricerca di difetti di fabbricazione non visibili prima dell'uso.

Trattando il processo di riscaldamento con pazienza e deliberazione, trasformi il tuo crogiolo da un consumabile fragile a uno strumento affidabile e duraturo.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Ispeziona | Controlla le crepe; ascolta un suono chiaro. | Assicurare l'integrità del crogiolo prima del riscaldamento. |

| 2. Preriscalda | Riscalda a vuoto a 200-250°C (400-500°F); mantieni per 30 min. | Eliminare tutta l'umidità assorbita per prevenire esplosioni di vapore. |

| 3. Aumenta | Aumenta la temperatura gradualmente (max 150-200°C/ora). | Prevenire lo stress termico dovuto a espansione non uniforme. |

| 4. Riscalda uniformemente | Usa un blocco di base refrattario; centra nel forno. | Assicurare un'esposizione uniforme al calore per evitare punti caldi/freddi. |

Massimizza la durata del tuo crogiolo e proteggi i tuoi preziosi campioni

I crogioli incrinati portano a campioni persi, forni contaminati e tempi di inattività costosi. Collaborando con KINTEK, ottieni più di semplici attrezzature da laboratorio di prima qualità; ottieni un impegno per l'efficienza e il successo del tuo laboratorio.

Forniamo gli strumenti affidabili e il supporto esperto di cui hai bisogno per prevenire i cedimenti:

- Crogioli durevoli e ad alte prestazioni: Scegli tra materiali come il robusto carburo di silicio e la grafite argillosa, progettati per una resistenza superiore agli shock termici.

- Accessori essenziali: Assicura un riscaldamento uniforme con i nostri blocchi di base e piedistalli refrattari.

- Guida esperta: I nostri specialisti possono aiutarti a stabilire il protocollo di riscaldamento perfetto per la tua specifica applicazione e materiale del crogiolo.

Pronto a ottenere risultati coerenti e affidabili? Non lasciare che lo shock termico comprometta il tuo lavoro. Contatta KINTEK oggi stesso per trovare la soluzione di crogiolo giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

Domande frequenti

- Quale ruolo gioca un crogiolo in RBSN nella crescita dei cristalli di AlN? Migliora l'efficienza della tua nitridazione ad alta temperatura

- Perché vengono utilizzati crogioli di grafite ad alta purezza per la distillazione del magnesio? Garantire purezza 3N8 e stabilità termica

- Quali sono le proprietà di un buon crogiolo? Guida essenziale alle prestazioni ad alta temperatura

- Perché le crogioli di grafite a bassa porosità sono preferiti per la corrosione ad alta temperatura? Garantire il contenimento del metallo fuso

- Qual è lo scopo principale dell'utilizzo di crogioli di allumina per le ceramiche LLTO? Ottimizza la tua sinterizzazione ad alta temperatura

- Qual è la funzione principale delle crogioli ad alto contenuto di allumina nel pretrattamento? Garantire una sintesi sicura e pura del vetro fosfato

- Quali funzioni svolgono crogioli in acciaio e atmosfere protettive? Garantire la purezza nella fusione di leghe Mg-Ag

- Quali sono i diversi tipi di crogioli? Trova la soluzione perfetta per la tua applicazione di fusione