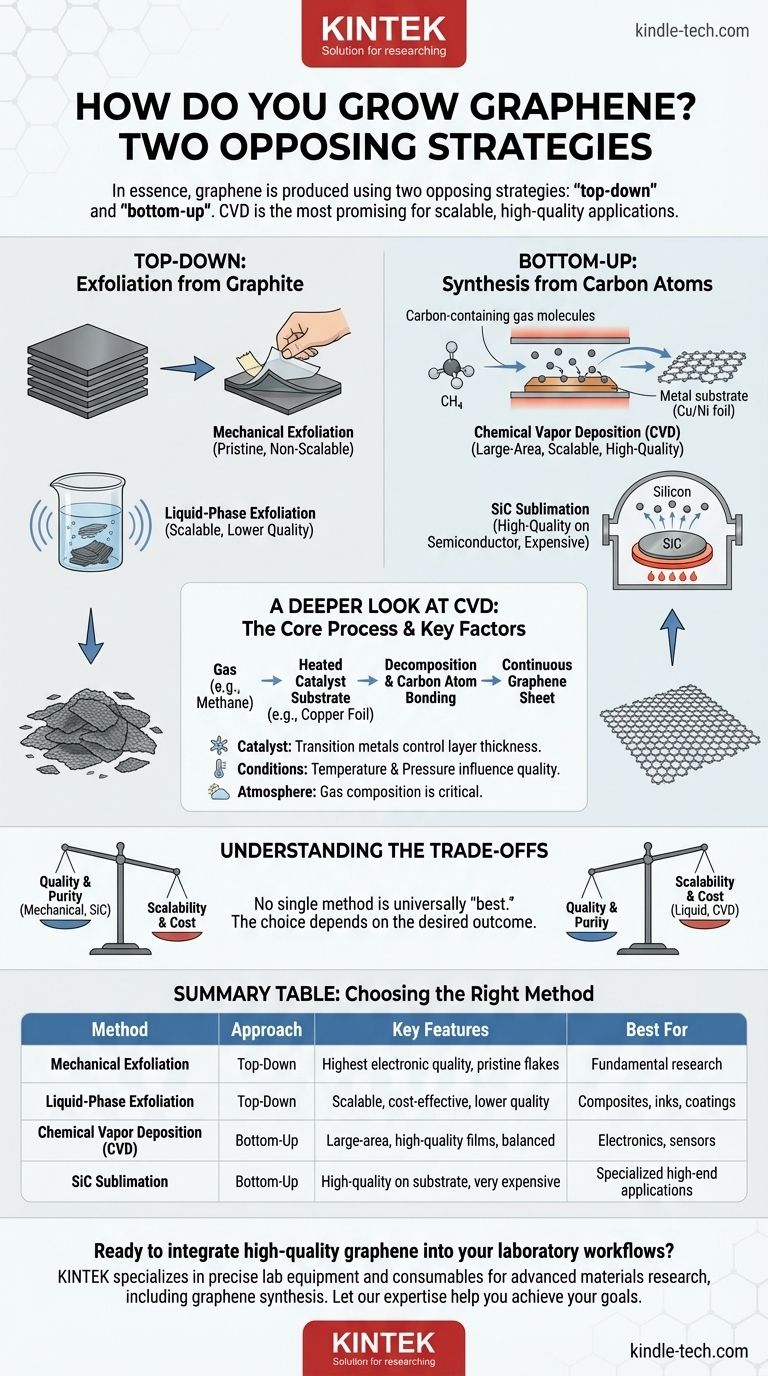

In sostanza, il grafene viene prodotto utilizzando due strategie opposte. Questi sono i metodi "top-down", dove il grafene viene separato fisicamente o chimicamente dal grafite in massa, e i metodi "bottom-up", dove viene coltivato atomo per atomo su un substrato. Tra questi, la Deposizione Chimica da Vapore (CVD) è emersa come la tecnica più promettente e scalabile per produrre il grafene di grandi dimensioni e alta qualità richiesto per le applicazioni elettroniche.

La sfida principale nella produzione di grafene non è semplicemente produrlo, ma produrre il giusto tipo di grafene per uno scopo specifico. Esiste un compromesso diretto e inevitabile tra la scala e il costo di produzione e la qualità elettronica e la purezza finali del materiale.

I Due Approcci Fondamentali

La comprensione della sintesi del grafene inizia con la classificazione dei metodi in due categorie di alto livello. Ogni approccio parte da un punto diverso ed è adatto a diversi obiettivi finali.

Esfoliazione "Top-Down": Partire dalla Grafite

Questa famiglia di metodi prevede di prendere un pezzo di grafite — che è essenzialmente una pila di innumerevoli strati di grafene — e separare questi strati.

L'esfoliazione meccanica è la tecnica originale, vincitrice del Premio Nobel. Utilizza un materiale adesivo, notoriamente il nastro adesivo, per staccare strati progressivamente più sottili da un cristallo di grafite fino a isolare un foglio spesso un singolo atomo. Questo metodo produce fiocchi di grafene incontaminati e di alta qualità, perfetti per la ricerca fondamentale, ma non è scalabile per l'uso industriale.

L'esfoliazione in fase liquida è un metodo top-down più scalabile. La grafite in massa viene immersa in un liquido e sottoposta a processi ad alta energia come la sonicazione, che rompe i legami tra gli strati. Sebbene sia adatta per produrre grandi quantità di fiocchi di grafene da utilizzare in compositi, inchiostri e rivestimenti, il materiale risultante ha spesso una qualità elettrica inferiore e dimensioni dei fiocchi più piccole.

Sintesi "Bottom-Up": Costruire da Atomi di Carbonio

Invece di scomporre la grafite, i metodi "bottom-up" costruiscono il grafene da molecole precursori contenenti carbonio su una superficie idonea.

La Deposizione Chimica da Vapore (CVD) è la tecnica principale in questa categoria. Implica l'esposizione di un substrato catalitico riscaldato, tipicamente una lamina di metallo di transizione come rame o nichel, a un gas contenente carbonio. A temperature elevate, il gas si decompone e gli atomi di carbonio si dispongono nella caratteristica struttura a nido d'ape del grafene sulla superficie del catalizzatore.

La sublimazione del carburo di silicio (SiC) è un altro metodo di alta qualità. Quando un wafer di SiC viene riscaldato a temperature molto elevate in un vuoto, gli atomi di silicio sublimano (si trasformano direttamente in gas), lasciando dietro di sé uno strato di atomi di carbonio che si riformano in grafene sulla superficie. Questo produce grafene di alta qualità direttamente su un substrato semiconduttore, ma è proibitivamente costoso per la maggior parte delle applicazioni.

Uno Sguardo Più Approfondito alla Deposizione Chimica da Vapore (CVD)

Grazie alla sua capacità unica di bilanciare qualità e scala, la CVD è il metodo di crescita più critico per il futuro dell'elettronica basata sul grafene.

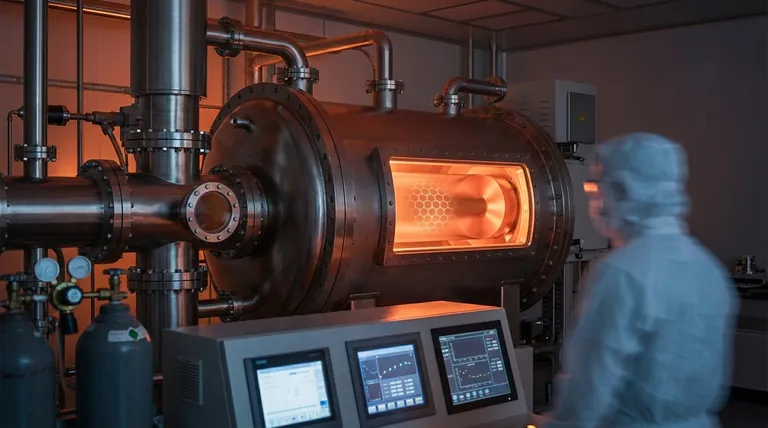

Il Processo Fondamentale

In un tipico processo CVD, una lamina metallica viene riscaldata in un forno a vuoto. Viene quindi introdotto un gas idrocarburico, come il metano. La superficie metallica calda agisce da catalizzatore, scomponendo le molecole di gas e permettendo agli atomi di carbonio di legarsi insieme in un foglio continuo di grafene.

Fattori Chiave di Controllo

La qualità finale del grafene CVD dipende fortemente da tre fattori: il catalizzatore, le condizioni di crescita e l'atmosfera. Metalli di transizione come il rame sono spesso usati perché sono economici e la loro solubilità nel carbonio aiuta a controllare il numero di strati di grafene che si formano.

Controllo dello Spessore

La scelta del catalizzatore metallico influenza se viene coltivato grafene monostrato o multistrato. Su metalli con bassa solubilità del carbonio come il rame, la crescita è auto-limitante, tipicamente fermandosi dopo la formazione di un singolo strato. Su metalli con alta solubilità del carbonio come il nichel, il carbonio può dissolversi nel metallo e poi precipitare durante il raffreddamento, formando più strati.

Comprendere i Compromessi

Nessun singolo metodo per produrre grafene è universalmente "il migliore". La scelta ottimale è sempre una funzione del risultato desiderato e dei compromessi accettabili.

Qualità vs. Scalabilità

Questo è il compromesso principale. L'esfoliazione meccanica offre la massima qualità elettronica possibile ma è completamente non scalabile. Al contrario, l'esfoliazione in fase liquida offre la produzione di massa ma con compromessi significativi nelle dimensioni dei fiocchi e nelle prestazioni elettriche.

Costo vs. Purezza

La CVD e la sublimazione del SiC producono entrambe grafene di alta qualità, ma i loro costi sono molto diversi. La sublimazione del SiC produce materiale eccellente ma il suo costo estremo ne limita l'uso ad applicazioni specializzate e di fascia alta. La CVD offre un equilibrio molto più accessibile, fornendo film di alta qualità su grandi aree a un costo gestibile.

Fare la Scelta Giusta per il Tuo Obiettivo

Le esigenze specifiche della tua applicazione detteranno il metodo più appropriato di sintesi del grafene.

- Se il tuo obiettivo principale è la ricerca fondamentale su materiale incontaminato: L'esfoliazione meccanica rimane lo standard aureo per la sua ineguagliabile qualità elettronica.

- Se il tuo obiettivo principale è la produzione di massa per compositi, inchiostri o rivestimenti: L'esfoliazione in fase liquida fornisce il volume necessario ed è la scelta più economica.

- Se il tuo obiettivo principale è creare film di grandi dimensioni e alta qualità per elettronica o sensori: La Deposizione Chimica da Vapore (CVD) è la tecnica più praticabile e ampiamente adottata.

In definitiva, la selezione del metodo migliore per la crescita del grafene è definita dai requisiti specifici di prestazione e produzione della tua applicazione.

Tabella Riepilogativa:

| Metodo | Approccio | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Esfoliazione Meccanica | Top-Down | Massima qualità elettronica, fiocchi incontaminati | Ricerca fondamentale |

| Esfoliazione in Fase Liquida | Top-Down | Scalabile, economica, qualità elettronica inferiore | Compositi, inchiostri, rivestimenti |

| Deposizione Chimica da Vapore (CVD) | Bottom-Up | Film di grandi dimensioni e alta qualità, equilibrio costo/prestazioni | Elettronica, sensori |

| Sublimazione SiC | Bottom-Up | Alta qualità su substrato semiconduttore, molto costoso | Applicazioni specializzate di fascia alta |

Pronto a integrare grafene di alta qualità nei tuoi flussi di lavoro di laboratorio? Il giusto metodo di sintesi è fondamentale per il successo del tuo progetto, così come avere l'attrezzatura giusta. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo precisi necessari per la ricerca avanzata sui materiali, incluse soluzioni affidabili per la sintesi e la caratterizzazione del grafene. Lascia che la nostra esperienza ti aiuti a raggiungere i tuoi obiettivi di ricerca e produzione. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i principali vantaggi della deposizione in fase vapore nella preparazione di vetri per fibre ottiche? Ottenere Purezza e Precisione Senza Precedenti

- Perché eseguiamo lo sputtering? Ottenere una qualità e un'adesione superiori del film sottile

- Qual è la differenza tra sputtering e deposizione? Comprendere la gerarchia fondamentale del rivestimento a film sottile

- Come funziona la deposizione di film sottili? Una guida ai processi di rivestimento PVD e CVD

- Quali sono i metodi di sintesi dei nanotubi di carbonio in rassegna? Dall'Arc Discharge alla CVD scalabile

- Qual è la temperatura di deposizione in fase vapore? Sblocca il parametro chiave del processo per la tua applicazione

- Qual è il processo di deposizione chimica da vapore a bassa pressione? Ottenere una uniformità e purezza del film sottile superiori

- Come viene depositato il metallo su una superficie tramite deposizione a sputtering? Una guida al rivestimento di film sottili di alta qualità