Il modo principale per controllare la temperatura di un processo di riscaldamento a induzione è regolando con precisione la potenza elettrica erogata alla bobina di induzione. Non si imposta direttamente una temperatura sulla bobina stessa; si controlla la velocità di trasferimento di energia al pezzo. Ciò si ottiene regolando l'ampiezza e la frequenza della corrente alternata che scorre attraverso la bobina, il che a sua volta governa l'intensità dell'effetto riscaldante.

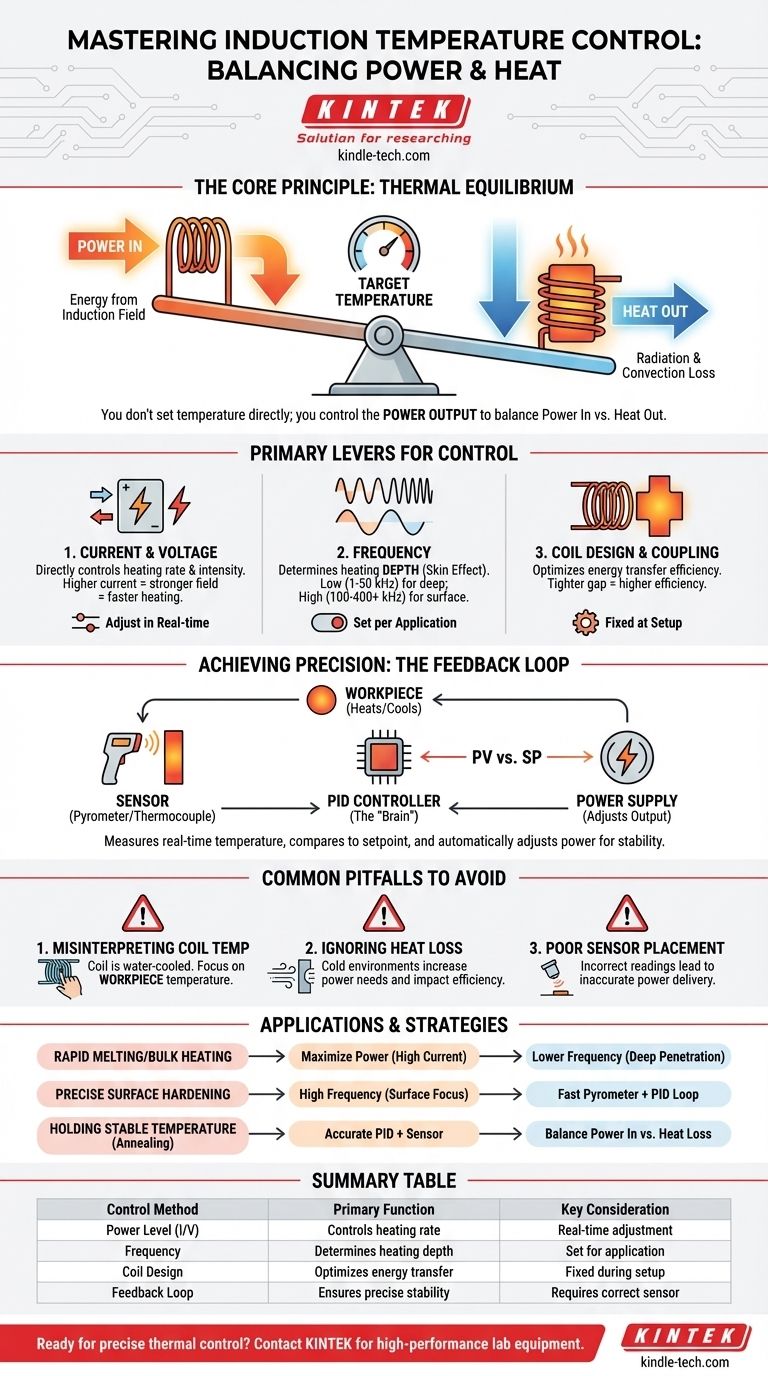

Il principio fondamentale è che non si controlla direttamente la temperatura, ma si controlla la potenza in uscita. Il raggiungimento di una temperatura target stabile nel pezzo richiede di bilanciare la potenza che si immette tramite il campo di induzione con il calore che il pezzo perde naturalmente nell'ambiente circostante.

Il Principio Fondamentale: Potenza in Ingresso vs. Calore in Uscita

Un sistema a induzione riscalda una parte metallica (il pezzo) posta all'interno della bobina. La temperatura finale di quella parte non è una proprietà fissa ma il risultato di un equilibrio termico.

Comprendere l'Equilibrio Termico

Il campo di induzione aggiunge costantemente energia termica al pezzo—questa è la Potenza in Ingresso. Contemporaneamente, il pezzo caldo perde energia nell'ambiente attraverso la radiazione e la convezione—questo è il Calore in Uscita.

Per aumentare la temperatura, la Potenza in Ingresso deve essere maggiore del Calore in Uscita. Per mantenere una temperatura costante (il setpoint), la Potenza in Ingresso deve essere precisamente uguale al Calore in Uscita.

Leve Primarie per il Controllo della Potenza a Induzione

Per gestire l'equilibrio termico, hai a disposizione diverse leve, tutte le quali controllano il lato della Potenza in Ingresso dell'equazione.

Regolazione di Corrente e Tensione

Il metodo più diretto e comune è regolare la quantità di corrente che scorre attraverso la bobina. Una corrente più elevata genera un campo magnetico più forte, che induce correnti elettriche più potenti nel pezzo, con conseguente riscaldamento più rapido e intenso. Gli alimentatori a stato solido moderni consentono un controllo quasi istantaneo e preciso di questo livello di potenza.

Modifica della Frequenza

La frequenza della corrente alternata è un parametro critico, sebbene sia tipicamente impostata per una specifica applicazione piuttosto che regolata in tempo reale. La frequenza determina l'"effetto pelle", ovvero quanto in profondità le correnti indotte penetrano nel pezzo.

- Basse Frequenze (es. 1-50 kHz): Penetrano più in profondità nel materiale. Questo è ideale per la fusione, la tempra a cuore o il riscaldamento di grandi billette.

- Alte Frequenze (es. 100-400+ kHz): Concentrano l'effetto riscaldante sulla superficie. Questo è usato per applicazioni come tempra superficiale, brasatura o saldatura.

Ottimizzazione del Design della Bobina

Il design della bobina è un fattore di controllo fondamentale impostato prima dell'inizio di un processo. L'efficienza del trasferimento di energia dipende fortemente dall'accoppiamento, che è la prossimità e la relazione geometrica tra la bobina e il pezzo.

Una bobina con più spire o un divario più stretto tra la bobina e la parte trasferirà energia in modo molto più efficiente, richiedendo meno potenza dall'alimentatore per ottenere la stessa velocità di riscaldamento.

Raggiungere la Precisione con un Circuito di Feedback

Regolare manualmente la potenza per mantenere una temperatura è impraticabile. I sistemi professionali utilizzano un sistema di feedback a circuito chiuso per ottenere un controllo della temperatura preciso e ripetibile automaticamente.

Il Ruolo dei Sensori di Temperatura

Non puoi controllare ciò che non misuri. È necessario un sensore per leggere la temperatura in tempo reale del pezzo. I due tipi più comuni sono:

- Pirometri a Infrarossi: Un sensore senza contatto che misura la temperatura leggendo la radiazione termica emessa dalla parte. È veloce e ideale per processi automatizzati.

- Termocoppie: Una sonda a contatto che deve toccare fisicamente il pezzo. È altamente precisa ma può essere più lenta e meno pratica per parti in movimento.

Il Controllore PID

Il sensore invia la sua lettura a un controllore PID (Proporzionale-Integrale-Derivativo). Questo è il "cervello" del sistema di controllo della temperatura.

Il controllore PID confronta costantemente la lettura del sensore (la temperatura effettiva) con la temperatura desiderata (il setpoint). Quindi calcola e regola automaticamente l'uscita dell'alimentatore per minimizzare la differenza, prevenendo il superamento della temperatura e mantenendo il setpoint con notevole stabilità.

Errori Comuni da Evitare

Interpretare Erroneamente la Temperatura della Bobina

La bobina stessa è quasi sempre raffreddata ad acqua e rimane relativamente fredda. Si controlla la temperatura del pezzo all'interno della bobina, non la bobina stessa.

Ignorare la Perdita di Calore

Se il pezzo si trova in un ambiente freddo o con correnti d'aria, perderà calore molto più velocemente. Il sistema dovrà fornire molta più potenza per mantenere la temperatura target, influenzando l'efficienza energetica.

Posizionamento Scadente del Sensore

Un pirometro puntato in modo errato o una termocoppia mal posizionata forniranno letture false al controllore. Questa è una fonte comune di errore, che porta il sistema a erogare troppa o troppo poca potenza, con conseguenti temperature errate del pezzo.

Come Applicare Questo al Tuo Progetto

Il tuo approccio al controllo della temperatura dovrebbe essere dettato dall'obiettivo del tuo processo di riscaldamento.

- Se il tuo obiettivo principale è la fusione rapida o il riscaldamento in massa: Dai priorità alla massimizzazione dell'erogazione di potenza con alta corrente e seleziona una frequenza più bassa per una penetrazione profonda dell'energia.

- Se il tuo obiettivo principale è la tempra superficiale precisa: Usa un'alta frequenza per concentrare il calore e affidati a un pirometro ad azione rapida e a un controllore PID per un controllo stretto e ripetibile.

- Se il tuo obiettivo principale è mantenere una temperatura stabile per ricottura o tempra: Un sistema di feedback a circuito chiuso altamente accurato con un controllore PID ben tarato è essenziale per bilanciare perfettamente l'input di potenza rispetto alla perdita di calore costante.

In definitiva, padroneggiare il controllo della temperatura a induzione deriva dalla comprensione che si sta gestendo un equilibrio energetico dinamico all'interno del proprio materiale e ambiente specifici.

Tabella Riepilogativa:

| Metodo di Controllo | Funzione Primaria | Considerazione Chiave |

|---|---|---|

| Livello di Potenza (Corrente/Tensione) | Controlla direttamente la velocità e l'intensità del riscaldamento | Regolazione in tempo reale più comune |

| Frequenza | Determina la profondità di riscaldamento (effetto pelle) | Impostata per l'applicazione (riscaldamento superficiale vs. profondo) |

| Design e Accoppiamento della Bobina | Ottimizza l'efficienza del trasferimento di energia | Fisso per applicazione, cruciale per l'impostazione |

| Circuito di Feedback (Sensore + PID) | Fornisce stabilità di temperatura precisa e automatica | Richiede corretto posizionamento e taratura del sensore |

Pronto a ottenere un controllo termico preciso nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione personalizzati per i tuoi materiali e processi specifici. I nostri esperti possono aiutarti a selezionare il sistema giusto e ottimizzarlo per la massima efficienza e ripetibilità.

Contattaci oggi per discutere la tua applicazione e scoprire come le soluzioni KINTEK possono migliorare i tuoi risultati di ricerca o produzione!

Guida Visiva

Prodotti correlati

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Cella Elettrolitica Ottica Elettrochimica H-Type a Doppio Strato con Bagno d'Acqua

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Qual è l'applicazione dell'RRDE? Sblocca approfondimenti quantitativi su catalizzatori e reazioni

- Qual è la differenza tra elettrodo a disco rotante e elettrodo ad anello e disco rotante?

- Qual è un'applicazione comune per l'elettrodo a filo/barra di platino? La Guida Essenziale agli Controelettrodi

- Quali sono le caratteristiche prestazionali degli elettrodi in filo/barra di platino? Stabilità impareggiabile per il tuo laboratorio

- Come si deve pulire un elettrodo a filo/barra di platino prima dell'uso? Una guida per dati elettrochimici affidabili