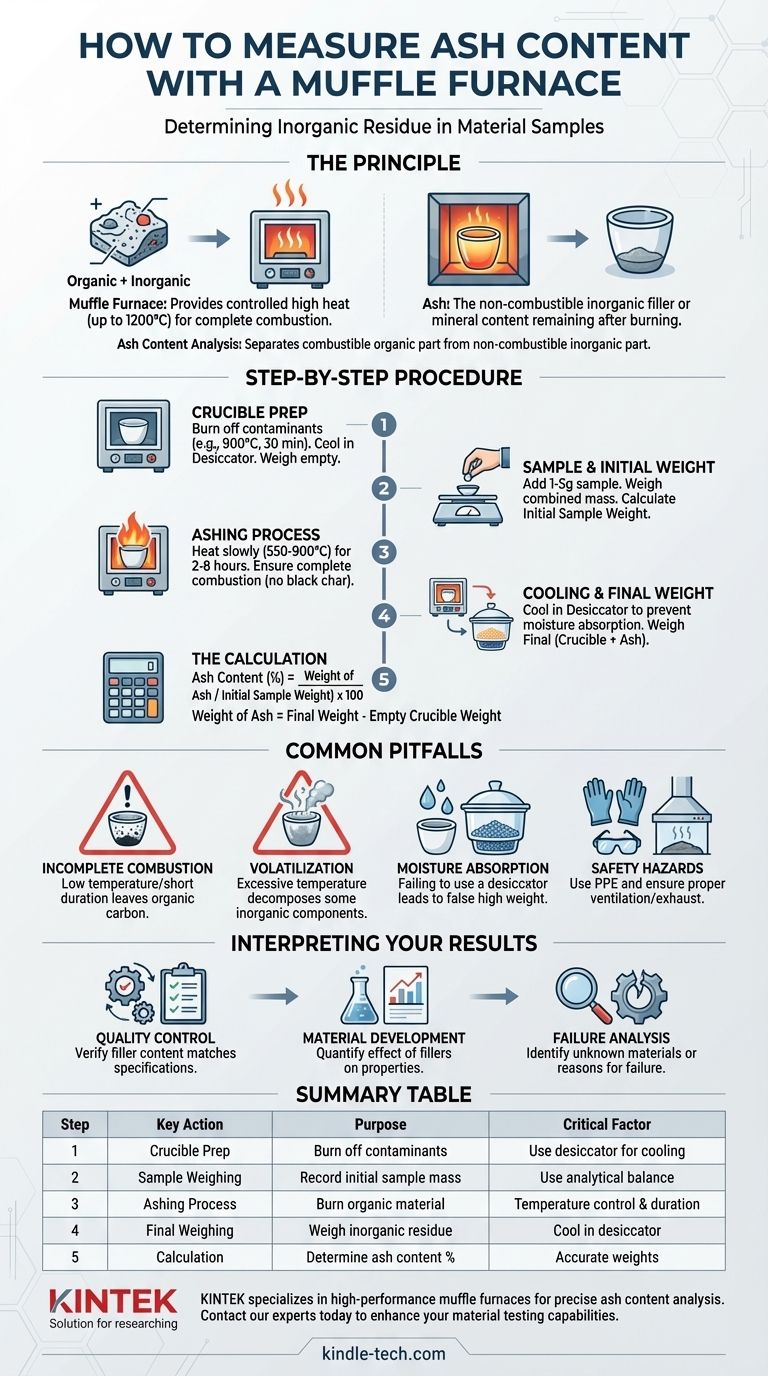

Per essere precisi, un forno a muffola è lo strumento utilizzato per determinare il contenuto di ceneri di un campione di materiale; il forno stesso non ha un contenuto di ceneri. La procedura prevede la pesatura di un campione, il suo posizionamento nel forno per bruciare tutti i componenti organici ad alte temperature, e quindi la pesatura del residuo inorganico rimanente, noto come cenere. Questo processo, chiamato analisi delle ceneri o "incenerimento", quantifica il riempitivo non combustibile o il contenuto minerale all'interno del campione.

L'analisi del contenuto di ceneri è una tecnica gravimetrica fondamentale utilizzata nella scienza dei materiali e nel controllo qualità. Separa la parte organica combustibile di un materiale dalla parte inorganica non combustibile (la cenere) attraverso un'ossidazione controllata ad alta temperatura, fornendo una misura critica del contenuto di riempitivo e della purezza del materiale.

Il Principio: Isolare il Residuo Inorganico

Lo scopo principale dell'analisi delle ceneri è misurare la percentuale in peso dei materiali inorganici presenti in un campione. Questi sono spesso riempitivi aggiunti a un polimero o gomma per modificarne le proprietà o ridurne i costi.

Cos'è la "Cenere"?

In questo contesto, la cenere è il residuo inorganico che rimane dopo che un materiale è stato completamente bruciato. Questo può includere riempitivi minerali come fibre di vetro, carbonato di calcio, talco o silice, nonché sali metallici e ossidi.

Come Funziona un Forno a Muffola

Un forno a muffola è un forno che può raggiungere temperature molto elevate e precisamente controllate, spesso fino a 1200°C (2192°F). Fornisce un ambiente uniforme e ad alto calore che assicura la combustione completa della matrice polimerica o di gomma organica, lasciando dietro di sé solo la cenere inorganica stabile.

Procedura Passo-Passo per una Misurazione Accurata

Seguire una procedura rigorosa è fondamentale per ottenere risultati ripetibili e accurati. Gli strumenti essenziali sono un forno a muffola, una bilancia analitica di alta precisione, crogioli di porcellana e un essiccatore.

Fase 1: Preparazione del Crogiolo

Prima di introdurre il campione, il crogiolo deve essere preparato. Posizionare il crogiolo di porcellana vuoto e pulito nel forno a muffola alla temperatura di prova prevista (es. 900°C) per circa 30 minuti.

Questo passaggio brucia qualsiasi umidità residua o contaminante sul crogiolo stesso. Successivamente, trasferire il crogiolo caldo in un essiccatore per farlo raffreddare a temperatura ambiente senza assorbire l'umidità atmosferica, quindi pesarlo con precisione su una bilancia analitica. Questo è il vostro "peso del crogiolo vuoto."

Fase 2: Preparazione del Campione e Pesatura Iniziale

Tagliare una piccola porzione rappresentativa del materiale, tipicamente 1-5 grammi. Posizionare questo campione nel crogiolo pre-pesato.

Registrare il peso combinato del crogiolo e del campione utilizzando la bilancia analitica. Sottraendo il peso del crogiolo vuoto, si ottiene il "peso iniziale del campione."

Fase 3: Il Processo di Incenerimento

Posizionare il crogiolo contenente il campione nel forno a muffola freddo o leggermente caldo. Aumentare lentamente la temperatura fino al valore target, che può variare da 550°C a 900°C a seconda del materiale e dello standard specifico seguito (es. ASTM D2584 per i polimeri).

Mantenere il campione a questa temperatura di picco assicura la combustione completa dei componenti organici. La durata può variare da 2 a 8 ore, fino a quando tutto il carbone nero è scomparso, lasciando solo una cenere di colore chiaro.

Fase 4: Raffreddamento e Pesatura Finale

Una volta completato l'incenerimento, spegnere il forno e lasciarlo raffreddare significativamente prima di rimuovere attentamente il crogiolo. Immediatamente posizionare il crogiolo caldo in un essiccatore.

L'essiccatore contiene un agente essiccante e fornisce un ambiente privo di umidità per il raffreddamento del crogiolo a temperatura ambiente. Questo è un passaggio critico, poiché molti residui di cenere sono igroscopici e assorbiranno umidità dall'aria, aumentando artificialmente il loro peso.

Una volta raffreddato, pesare il crogiolo contenente la cenere. Questo vi darà il "peso finale (crogiolo + cenere)."

Fase 5: Il Calcolo

Il calcolo del contenuto di ceneri è semplice. Per prima cosa, determinare il peso del residuo di cenere:

- Peso della Cenere = (Peso finale [crogiolo + cenere]) - (Peso del crogiolo vuoto)

Quindi, calcolare la percentuale di cenere rispetto al campione iniziale:

- Contenuto di Cenere (%) = (Peso della Cenere / Peso Iniziale del Campione) x 100

Errori Comuni da Evitare

Un'analisi accurata delle ceneri richiede di evitare diverse fonti comuni di errore.

Combustione Incompleta

Se la temperatura è troppo bassa o la durata è troppo breve, potrebbe rimanere del carbonio organico, che appare come macchie nere nel residuo. Ciò gonfierà falsamente il contenuto di ceneri misurato. Assicurarsi che il residuo finale sia di colore uniforme e chiaro.

Volatilizzazione dei Componenti della Cenere

Al contrario, una temperatura eccessivamente alta può causare la decomposizione o la volatilizzazione di alcuni componenti inorganici. Ad esempio, il carbonato di calcio (CaCO₃) può decomporsi in ossido di calcio (CaO) sopra gli 825°C, rilasciando CO₂ e causando una perdita di massa. Conoscere la composizione del materiale per selezionare la corretta temperatura di incenerimento.

Assorbimento di Umidità

Non utilizzare un essiccatore per il raffreddamento è un errore frequente. Il residuo di cenere inizierà immediatamente ad assorbire umidità dall'aria una volta raffreddato sotto i 100°C, portando a un peso finale inaccuratamente alto.

Rischi per la Sicurezza

Utilizzare sempre dispositivi di protezione individuale (DPI) adeguati, inclusi guanti resistenti al calore e occhiali di sicurezza, durante l'utilizzo di un forno a muffola. Assicurarsi che il forno sia posizionato in un'area ben ventilata o sotto una cappa aspirante per scaricare in sicurezza i prodotti della combustione.

Interpretare i Risultati per uno Scopo Chiaro

La percentuale di contenuto di ceneri non è solo un numero; è un indicatore chiave della composizione e della qualità del materiale.

- Se il vostro obiettivo principale è il controllo qualità: Utilizzate questo metodo per verificare che il contenuto di riempitivo delle materie prime in ingresso o dei prodotti finiti corrisponda alle specifiche richieste.

- Se il vostro obiettivo principale è lo sviluppo di materiali: Utilizzate il contenuto di ceneri per quantificare l'effetto di diversi tipi e carichi di riempitivo sulle proprietà fisiche e meccaniche di un nuovo composito.

- Se il vostro obiettivo principale è l'analisi dei guasti o il reverse-engineering: Utilizzate la percentuale di ceneri come un dato cruciale per aiutare a identificare un materiale sconosciuto o capire perché un componente potrebbe non aver funzionato come previsto.

In definitiva, padroneggiare questo test fondamentale fornisce una finestra chiara e affidabile sulla vera composizione dei vostri materiali.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo | Fattore Critico |

|---|---|---|---|

| 1 | Preparazione del Crogiolo | Bruciare i contaminanti, ottenere il peso a tara | Usare l'essiccatore per il raffreddamento |

| 2 | Pesatura del Campione | Registrare la massa iniziale del campione (1-5g) | Usare la bilancia analitica |

| 3 | Processo di Incenerimento | Bruciare il materiale organico a 550-900°C | Controllo della temperatura e durata |

| 4 | Pesatura Finale | Pesare il residuo inorganico | Raffreddare in essiccatore per prevenire l'assorbimento di umidità |

| 5 | Calcolo | Determinare la percentuale di contenuto di ceneri | Formula: (Peso della Cenere / Peso del Campione) × 100 |

Avete bisogno di un'analisi precisa del contenuto di ceneri per i vostri materiali? KINTEK è specializzata in forni a muffola ad alte prestazioni e attrezzature da laboratorio che forniscono risultati accurati e ripetibili per il controllo qualità, lo sviluppo di materiali e l'analisi dei guasti. Le nostre soluzioni garantiscono una combustione completa, un controllo preciso della temperatura e dati affidabili per polimeri, gomme e compositi. Contattate i nostri esperti oggi stesso per trovare il forno perfetto per le esigenze del vostro laboratorio e migliorare le vostre capacità di test sui materiali.

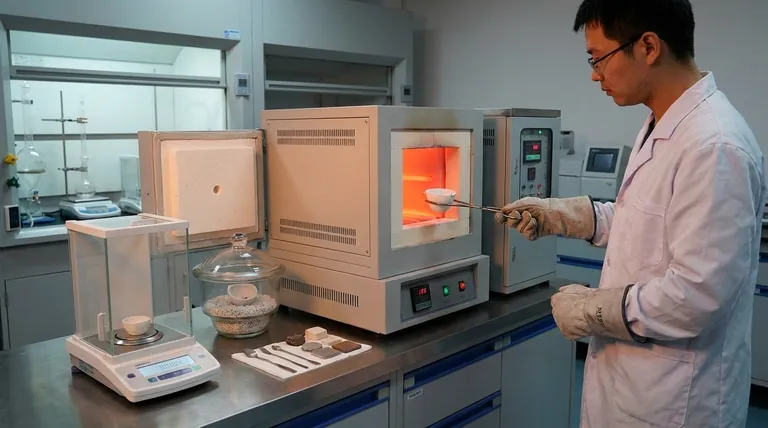

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è l'uso del forno a muffola in un laboratorio del suolo? Essenziale per un'accurata analisi della sostanza organica del suolo

- Cosa succede dopo la calcinazione? Una guida alla trasformazione dei materiali e ai passaggi successivi

- Quale trasferimento di energia avviene in un forno? Domina Convezione, Conduzione e Irraggiamento per il Tuo Processo

- A quale temperatura l'al quarzo si ammorbidisce? Comprendere i limiti pratici per le apparecchiature di laboratorio

- Come funziona una muffola? Ottieni un riscaldamento pulito e privo di contaminazioni per il tuo laboratorio