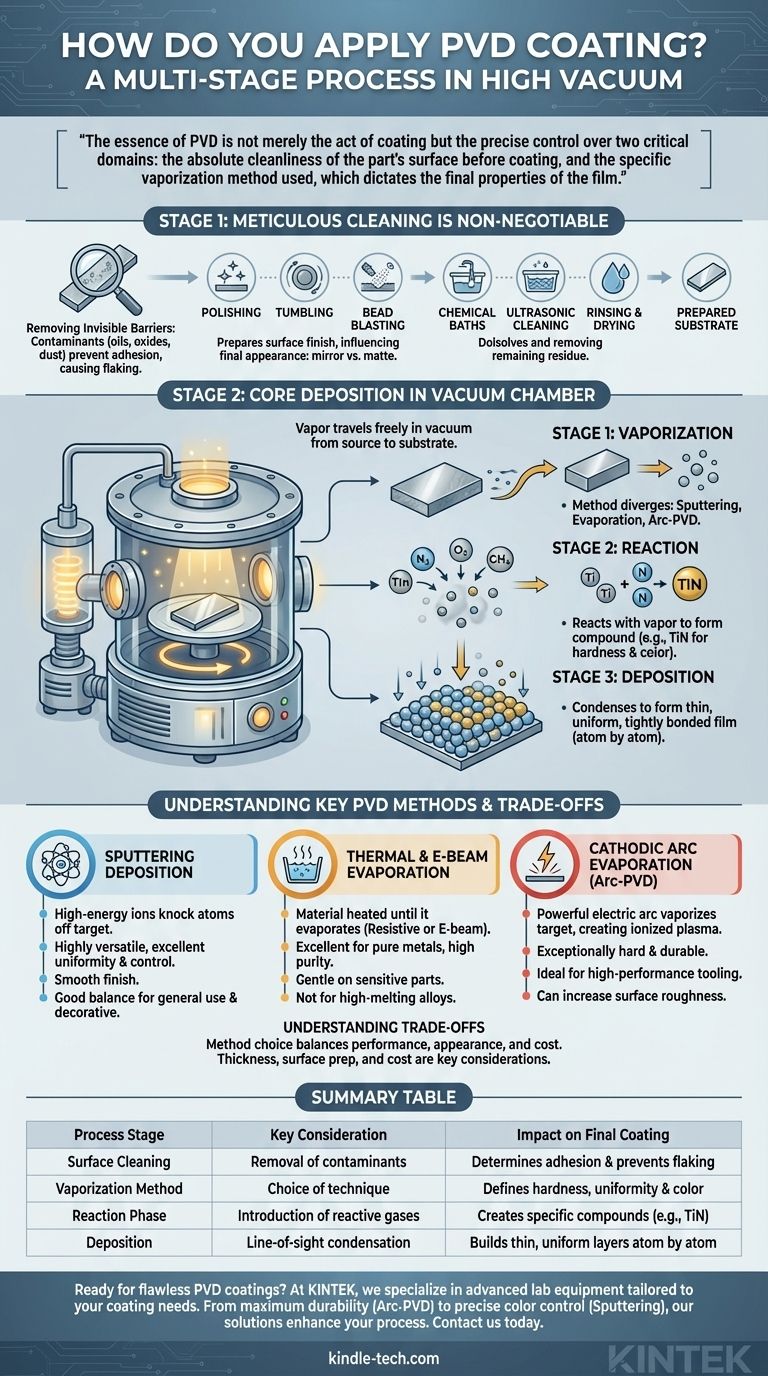

L'applicazione di un rivestimento a deposizione fisica da vapore (PVD) è un processo a più stadi condotto in un ambiente ad alto vuoto. Inizia con la pulizia meticolosa del substrato, che viene quindi posizionato in una camera a vuoto. All'interno, un materiale sorgente solido viene convertito in vapore, che viaggia attraverso il vuoto e si condensa sul substrato, formando un film sottile e durevole atomo per atomo.

L'essenza del PVD non è semplicemente l'atto di rivestire, ma il controllo preciso di due domini critici: la pulizia assoluta della superficie del pezzo prima del rivestimento e il metodo di vaporizzazione specifico utilizzato, che determina le proprietà finali del film.

Le Fondamenta: Perché la Pulizia Meticolosa Non È Negoziabile

Il successo o il fallimento di un rivestimento PVD è spesso deciso prima ancora che il pezzo entri nella camera di rivestimento. Il legame tra il rivestimento e il substrato è meccanico e atomico; qualsiasi contaminazione crea un punto debole.

Rimozione di Barriere Invisibili

Anche un pezzo apparentemente pulito è coperto di contaminanti a livello microscopico. Questi possono includere oli, film organici, polvere, ossidi e residui dei processi di produzione come l'elettroerosione (EDM). Se non rimossi, questi contaminanti impediranno al rivestimento di aderire correttamente, causando sfaldamento, scarsa durata e aspetto incoerente.

Tecniche di Pulizia Comuni

Il protocollo di pulizia è personalizzato in base al materiale del substrato e all'aspetto finale desiderato. Di solito comporta un processo a più fasi che può includere lucidatura, burattatura o sabbiatura per ottenere la texture superficiale desiderata. Segue un rigoroso ciclo di bagni di pulizia chimica e a ultrasuoni per sciogliere e rimuovere qualsiasi residuo organico o particolato rimanente, seguito da risciacquo e asciugatura.

Preparazione della Finitura Superficiale

La fase di pulizia e preparazione determina anche l'estetica finale. Un pezzo altamente lucidato risulterà in una finitura PVD brillante e a specchio, mentre una superficie sabbiata o burattata produrrà una finitura satinata o opaca. Anche la durata può essere influenzata, poiché le finiture opache tendono a mostrare l'usura meno evidentemente di quelle lucidate.

All'Interno della Camera a Vuoto: Le Fasi di Deposizione Centrali

Una volta puliti e caricati, i pezzi vengono sottoposti al processo PVD vero e proprio, che avviene sempre sottovuoto per consentire alle particelle di vapore di viaggiare liberamente dalla sorgente al substrato.

Fase 1: Vaporizzazione

Questo è il passaggio in cui i diversi metodi PVD divergono. L'obiettivo è convertire un materiale di rivestimento solido (noto come "target") in vapore. Il metodo utilizzato per raggiungere questo obiettivo ha il maggiore impatto sulle caratteristiche del rivestimento.

Fase 2: Reazione

Per molti rivestimenti avanzati, un gas reattivo come azoto, ossigeno o metano viene introdotto nella camera. Questo gas reagisce con il vapore metallico per formare un nuovo composto sulla superficie del substrato. Ad esempio, il titanio vaporizzato che reagisce con il gas azoto crea il familiare e duro Nitruro di Titanio (TiN) di colore dorato. Questa fase definisce proprietà come durezza e colore.

Fase 3: Deposizione

Il materiale vaporizzato viaggia in linea retta attraverso il vuoto e si condensa sulle superfici più fredde dei pezzi. Questo costruisce il rivestimento un livello atomico alla volta, risultando in un film estremamente sottile, uniforme e saldamente legato.

Comprendere i Metodi PVD Chiave

Sebbene tutti i processi PVD seguano le fasi sopra descritte, la tecnica di vaporizzazione è il fattore determinante.

Deposizione a Sputtering

Pensala come al biliardo atomico. Ioni ad alta energia vengono sparati contro il materiale target, rimuovendo fisicamente atomi dalla sua superficie. Questi atomi "sputterati" si depositano quindi sul substrato. Lo sputtering è altamente versatile e offre un eccellente controllo sullo spessore e sull'uniformità del film.

Evaporazione Termica e a Fascio di Elettroni

Questo processo è analogo all'ebollizione dell'acqua. Il materiale sorgente viene riscaldato in alto vuoto fino a quando non evapora. Il riscaldamento può essere eseguito con un semplice elemento resistivo (Evaporazione Termica) o un fascio di elettroni altamente focalizzato (PVD a E-beam). Questo metodo è eccellente per depositare metalli puri, come oro o alluminio.

Evaporazione ad Arco Catodico (Arc-PVD)

Questo è un processo ad altissima energia. Un potente arco elettrico viene utilizzato per vaporizzare il materiale dalla superficie del target. Questo crea un plasma denso e altamente ionizzato che si traduce in un rivestimento eccezionalmente duro e durevole. È un metodo preferito per utensili ad alte prestazioni e applicazioni resistenti all'usura.

Comprendere i Compromessi

La scelta del processo PVD corretto implica il bilanciamento di priorità contrastanti di prestazioni, aspetto e costo.

Metodo vs. Proprietà Desiderate

L'Arc-PVD crea i rivestimenti più duri ma a volte può introdurre goccioline microscopiche che aumentano la rugosità superficiale. Lo sputtering è più liscio e controllato ma può depositare a una velocità inferiore. L'evaporazione termica è pulita e semplice ma non è adatta per materiali con alto punto di fusione o leghe complesse.

Spessore vs. Funzionalità

Un rivestimento più spesso è generalmente più durevole, ma solo fino a un certo punto. Rivestimenti eccessivamente spessi possono diventare fragili, alterare le tolleranze fini di un pezzo o accumulare stress interno e creparsi. Lo spessore ideale è un equilibrio tra la resistenza all'usura e i requisiti meccanici del pezzo.

Preparazione della Superficie vs. Costo

Un processo di pulizia e lucidatura esaustivo e multistadio produce una finitura e un'adesione superiori. Tuttavia, ogni fase aggiunge tempo e costi significativi al progetto. È fondamentale abbinare il livello di preparazione alle esigenze dell'applicazione.

Come Specificare il Processo PVD Corretto

La tua scelta dovrebbe essere guidata dall'obiettivo primario per il tuo componente.

- Se la tua attenzione principale è la massima durata e resistenza all'usura: Specifica un processo ad alta energia come Arc-PVD e un robusto protocollo di pulizia multistadio per la migliore adesione possibile.

- Se la tua attenzione principale è l'aspetto decorativo e la consistenza del colore: Lo sputtering è spesso la scelta migliore per il suo eccellente controllo sull'uniformità e sulla finitura superficiale.

- Se la tua attenzione principale è rivestire un metallo puro su un componente elettronico o ottico sensibile: L'evaporazione termica o a E-beam fornisce un film di elevata purezza con minore energia, minimizzando potenziali danni al substrato.

- Se la tua attenzione principale è una soluzione equilibrata ed economicamente vantaggiosa per uso generale: Lo sputtering offre spesso la migliore combinazione di prestazioni, versatilità e costo per un'ampia gamma di applicazioni.

Comprendere questi principi fondamentali ti consente di andare oltre la semplice richiesta di un rivestimento e di iniziare a specificare il risultato preciso richiesto dal tuo progetto.

Tabella Riassuntiva:

| Fase del Processo | Considerazione Chiave | Impatto sul Rivestimento Finale |

|---|---|---|

| Pulizia della Superficie | Rimozione di oli, ossidi e contaminanti | Determina la forza di adesione e previene lo sfaldamento |

| Metodo di Vaporizzazione | Scelta tra sputtering, evaporazione o arc-PVD | Definisce durezza, uniformità e consistenza del colore |

| Fase di Reazione | Introduzione di gas reattivi (es. azoto) | Crea rivestimenti composti come TiN per proprietà specifiche |

| Deposizione | Condensazione in linea di vista sotto vuoto | Costruisce strati sottili e uniformi atomo per atomo |

Pronto a ottenere rivestimenti PVD impeccabili per i tuoi componenti? In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue specifiche esigenze di rivestimento. Sia che tu richieda la massima durata con Arc-PVD o un controllo preciso del colore con lo sputtering, la nostra esperienza garantisce risultati ottimali per le tue applicazioni di laboratorio. Contattaci oggi per discutere come le nostre soluzioni possono migliorare il tuo processo di rivestimento e fornire prestazioni superiori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato