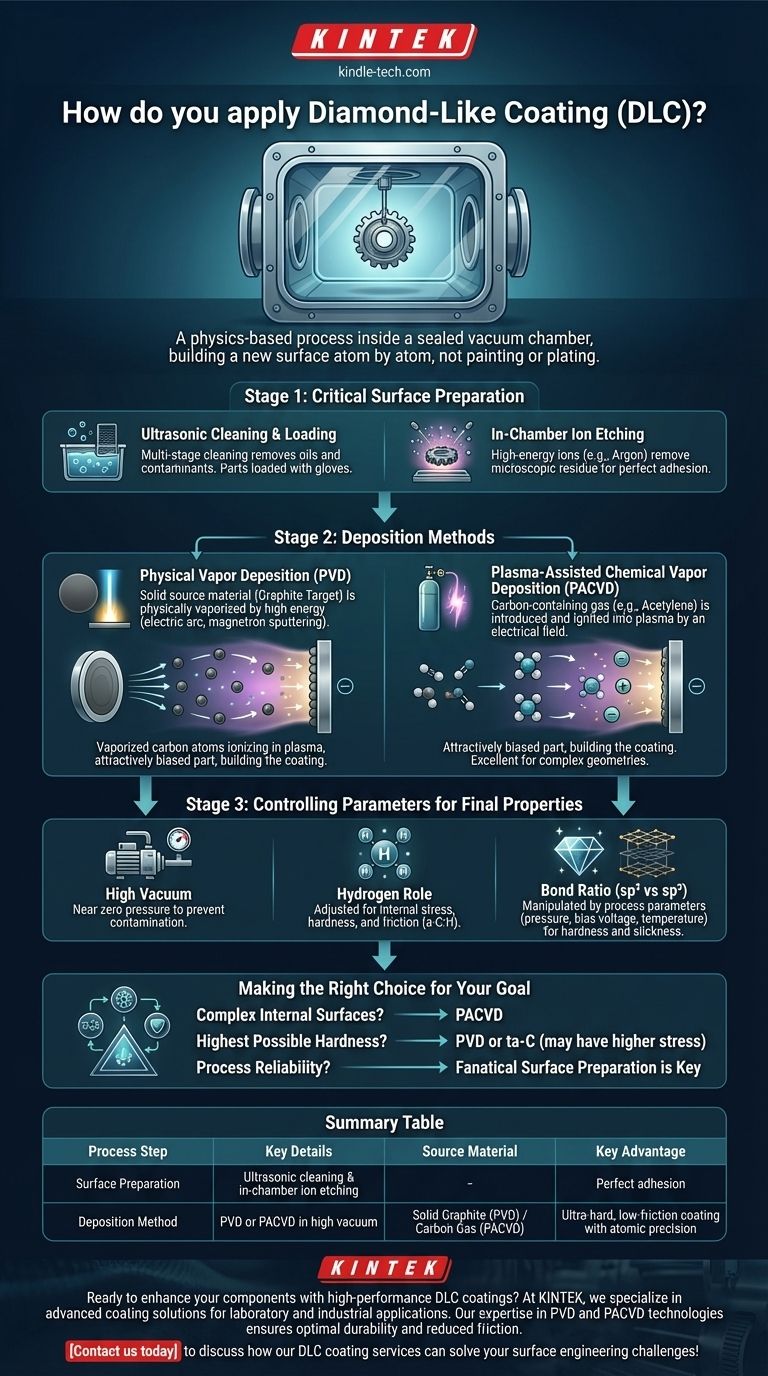

In sintesi, i rivestimenti di Carbonio Simile al Diamante (DLC) vengono applicati utilizzando tecniche avanzate di deposizione sotto vuoto. I metodi più comuni sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore Assistita da Plasma (PACVD). Entrambi i processi avvengono all'interno di una camera a vuoto sigillata dove un materiale sorgente—o carbonio solido o un gas contenente carbonio—viene trasformato in plasma e depositato sul componente bersaglio atomo per atomo, formando un film denso, duro e liscio.

Il principio fondamentale non è quello di verniciare o placcare, ma di costruire una nuova superficie. Il processo utilizza alta energia nel vuoto per scomporre i materiali sorgente nelle loro componenti atomiche e riassemblarli come un film altamente ingegnerizzato, simile al diamante, sulla superficie del pezzo.

La Base: Perché la Preparazione della Superficie è Fondamentale

Prima che qualsiasi rivestimento possa iniziare, il substrato (il pezzo da rivestire) deve essere impeccabilmente pulito. Le prestazioni di un lavoro di rivestimento del valore di migliaia di dollari possono essere completamente compromesse da una microscopica particella di olio o residuo.

### Il Processo di Pulizia e Caricamento

I pezzi vengono sottoposti a un processo di pulizia ultrasonica multistadio utilizzando detergenti e solventi speciali per rimuovere tutti gli oli di lavorazione, il grasso e i contaminanti dovuti alla manipolazione. Vengono quindi caricati con cura sui fissaggi all'interno della camera a vuoto, un processo che deve essere eseguito con guanti per evitare la ricontaminazione.

### Incisione Ionica all'Interno della Camera

Una volta stabilito il vuoto, il processo spesso inizia con un passaggio finale di pulizia a livello atomico. Ioni ad alta energia, tipicamente di un gas inerte come l'Argon, vengono utilizzati per bombardare la superficie del pezzo. Questa "incisione ionica" o "pulizia a sputtering" rimuove eventuali ossidi microscopici o contaminanti rimanenti, creando una superficie pura e altamente ricettiva per l'adesione del film DLC.

Il Processo Centrale: Una Panoramica dei Metodi di Deposizione

Con una superficie perfettamente preparata, la deposizione effettiva può iniziare. Sebbene esistano molte variazioni, i due metodi industriali dominanti sono PVD e PACVD.

### Metodo 1: Deposizione Fisica da Vapore (PVD)

Il PVD crea il materiale di rivestimento vaporizzando fisicamente un materiale sorgente solido. Per il DLC, questo è tipicamente un bersaglio di grafite ad alta purezza. Il processo segue generalmente tre fasi.

- Vaporizzazione: Una fonte ad alta energia, come un arco elettrico o una fonte di sputtering a magnetron, bombarda il bersaglio di grafite solida. Questo impatto è sufficientemente energetico da staccare gli atomi di carbonio, convertendo il solido direttamente in vapore.

- Trasporto: Gli atomi di carbonio vaporizzati viaggiano attraverso la camera a vuoto. La camera è riempita con un gas a bassa pressione che viene energizzato in un plasma, uno stato ionizzato della materia. Gli atomi di carbonio vengono ionizzati all'interno di questo plasma.

- Deposizione: Ai pezzi da rivestire viene applicata una carica elettrica negativa (un bias). Questo attrae gli ioni di carbonio caricati positivamente dal plasma, facendoli accelerare verso la superficie e impattarla con energia molto elevata. Questo bombardamento è ciò che costruisce il film DLC denso, ben aderente e duro.

### Metodo 2: Deposizione Chimica da Vapore Assistita da Plasma (PACVD)

Il PACVD utilizza un principio simile ma parte da un gas invece che da un solido.

- Introduzione del Gas: Un gas contenente carbonio, più comunemente acetilene (C₂H₂), viene introdotto con precisione nella camera a vuoto.

- Reazione del Plasma: Viene applicato un campo elettrico alla camera, accendendo il gas in un plasma. Questo ambiente ad alta energia scompone le molecole di gas in vari ioni e radicali reattivi contenenti carbonio.

- Deposizione: Come con il PVD, ai pezzi viene applicato un bias negativo. Questo attrae gli ioni di carbonio positivi dal plasma, che si depositano sulla superficie e costruiscono il film DLC. Questo metodo è eccellente per rivestire geometrie interne complesse, poiché il gas può fluire in aree che una sorgente PVD a linea di vista non può raggiungere.

Comprendere i Compromessi e i Parametri Critici

Il successo di un rivestimento DLC non dipende solo dalla scelta di un metodo; dipende dal controllo dell'ambiente con estrema precisione.

### La Necessità di un Vuoto

Tutta la deposizione DLC avviene in alto vuoto (pressione prossima allo zero). Questo è fondamentale per rimuovere aria e altre molecole che altrimenti contaminerebbero il rivestimento, creando difetti e causandone il fallimento.

### Il Ruolo dell'Idrogeno

Molti film DLC sono creati con idrogeno (designati a-C:H). Nel PACVD, l'idrogeno è naturalmente presente dal gas acetilene. Nel PVD, il gas idrogeno può essere aggiunto intenzionalmente. La quantità di idrogeno incorporata nel film è un parametro chiave per controllarne la tensione interna, la durezza e il coefficiente di attrito.

### Controllo delle Proprietà Finali

Le prestazioni finali del rivestimento—la sua durezza, scorrevolezza e durata—sono determinate controllando con precisione il rapporto tra legami atomici simili al diamante (sp³) e simili alla grafite (sp²). Questo rapporto viene manipolato regolando i parametri di processo come la pressione del gas, l'energia degli ioni bombardanti (tensione di bias) e la temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo e la "ricetta" specifica utilizzata per applicare un rivestimento DLC vengono scelti in base alla geometria del pezzo, al materiale di base e alle caratteristiche di prestazione finale desiderate.

- Se la tua attenzione principale è il rivestimento di superfici interne complesse: Il PACVD è spesso la scelta superiore perché il gas precursore può raggiungere aree che non sono in linea di vista diretta di un bersaglio PVD solido.

- Se la tua attenzione principale è ottenere la massima durezza possibile: Certi processi PVD o varianti DLC prive di idrogeno (ta-C) possono produrre film più duri e più simili al diamante, ma possono anche presentare una maggiore tensione interna.

- Se la tua attenzione principale è l'affidabilità del processo per qualsiasi applicazione: Il fattore più critico non è il metodo di deposizione in sé, ma l'attenzione maniacale dedicata alla pulizia e alla preparazione della superficie prima ancora che il processo inizi.

In definitiva, l'applicazione di un rivestimento simile al diamante è un processo sofisticato basato sulla fisica che ingegnerizza una superficie a livello atomico per ottenere prestazioni senza pari.

Tabella Riassuntiva:

| Fase del Processo | Dettagli Chiave |

|---|---|

| Preparazione della Superficie | Pulizia ultrasonica multistadio e incisione ionica all'interno della camera per un'adesione perfetta |

| Metodo di Deposizione | PVD (Deposizione Fisica da Vapore) o PACVD (Deposizione Chimica da Vapore Assistita da Plasma) |

| Ambiente | Camera ad alto vuoto per prevenire la contaminazione |

| Materiale Sorgente | Grafite solida (PVD) o gas contenente carbonio come l'acetilene (PACVD) |

| Vantaggio Chiave | Crea un rivestimento ultra-duro e a basso attrito con precisione a livello atomico |

Pronto a migliorare i tuoi componenti con rivestimenti DLC ad alte prestazioni?

In KINTEK, siamo specializzati in soluzioni di rivestimento avanzate per applicazioni di laboratorio e industriali. La nostra esperienza nelle tecnologie PVD e PACVD assicura che i tuoi pezzi ricevano il rivestimento simile al diamante ottimale per la massima durata, attrito ridotto e vita utile prolungata.

Sia che tu debba rivestire geometrie complesse o che tu richieda le massime specifiche di durezza, il nostro team fornirà risultati precisi e affidabili.

Contattaci oggi stesso per discutere come i nostri servizi di rivestimento DLC possono risolvere le tue sfide di ingegneria delle superfici!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Stampi per pressatura isostatica per laboratorio

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili