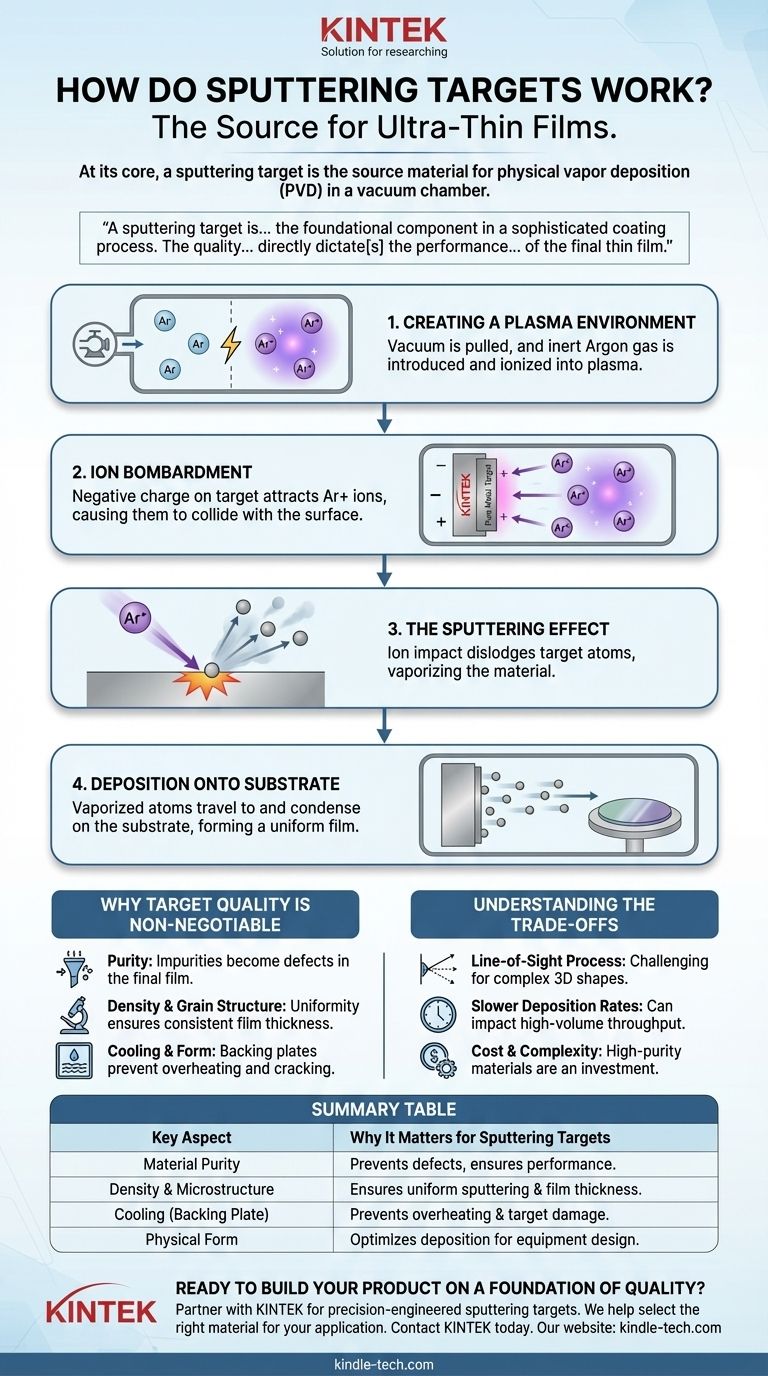

In sintesi, un bersaglio di sputtering è il materiale sorgente utilizzato per creare un film ultrasottile su un altro oggetto. Si tratta di una lastra di metallo puro, lega o composto ceramico, ingegnerizzata con precisione, che viene posizionata in una camera a vuoto. Durante il processo di sputtering, questo bersaglio viene bombardato da ioni ad alta energia, che staccano fisicamente gli atomi dalla sua superficie, vaporizzando il materiale in modo che possa essere depositato altrove come rivestimento.

Un bersaglio di sputtering non è semplicemente un blocco di materiale; è il componente fondamentale in un sofisticato processo di rivestimento. La qualità, la purezza e la struttura del bersaglio dettano direttamente le prestazioni e l'integrità del film sottile finale depositato su un prodotto.

Il Processo di Sputtering: Dal Bersaglio Solido al Film Sottile

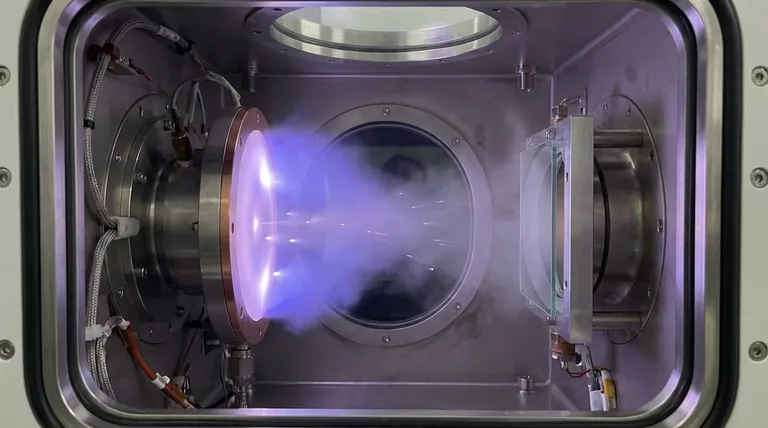

Per capire come funziona un bersaglio di sputtering, è necessario prima comprendere l'ambiente in cui opera. L'intero processo, noto come Physical Vapor Deposition (PVD), si svolge all'interno di una camera ad alto vuoto.

Fase 1: Creazione di un Ambiente al Plasma

Il processo inizia pompando quasi tutta l'aria dalla camera per creare un vuoto. Ciò assicura che gli atomi vaporizzati dal bersaglio possano viaggiare verso la loro destinazione senza scontrarsi con le molecole d'aria.

Successivamente, una piccola quantità di gas inerte, tipicamente Argon (Ar), viene introdotta nella camera.

Fase 2: Bombardamento Ionico

Viene applicata un'alta tensione all'interno della camera, che strappa gli elettroni dagli atomi di gas Argon, trasformandoli in ioni caricati positivamente (Ar+). Questa nuvola di gas ionizzato è chiamata plasma.

Il bersaglio di sputtering stesso riceve una forte carica negativa, facendolo agire come un catodo. Questa potente carica negativa attrae aggressivamente gli ioni Argon caricati positivamente, facendoli accelerare e collidere con la superficie del bersaglio ad alta velocità.

Fase 3: L'Effetto "Sputtering"

Questo bombardamento ionico ad alta energia è il cuore del processo. Quando uno ione Argon colpisce il bersaglio, la sua energia cinetica viene trasferita al materiale del bersaglio, dislocando fisicamente o "sputterando" singoli atomi dalla superficie.

Questi atomi espulsi sono ora un vapore fine che viaggia attraverso la camera a vuoto.

Fase 4: Deposizione sul Substrato

L'oggetto da rivestire, noto come substrato, è posizionato strategicamente all'interno della camera. Gli atomi vaporizzati dal bersaglio viaggiano in linea retta fino a quando non colpiscono la superficie del substrato.

All'arrivo, si condensano e si accumulano, strato dopo strato, formando un film sottile, altamente uniforme e saldamente legato.

Perché la Qualità del Bersaglio è Irrinunciabile

Il processo di sputtering è un trasferimento diretto di materiale dal bersaglio al substrato. Ciò significa che qualsiasi difetto o imperfezione nel bersaglio verrà replicato nel rivestimento finale, rendendo la qualità del bersaglio un fattore critico.

Il Ruolo della Purezza

Un bersaglio di sputtering deve avere una purezza estremamente elevata. Qualsiasi atomo di impurità all'interno del bersaglio verrà sputterato insieme al materiale desiderato, diventando contaminante nel film finale e compromettendone le proprietà elettriche, ottiche o meccaniche.

Importanza della Densità e della Struttura del Grano

Un bersaglio con bassa densità o vuoti interni sputterà in modo non uniforme e può rilasciare gas intrappolati, causando difetti nel rivestimento. Una microstruttura uniforme e a grana fine assicura un tasso di sputtering stabile e consistente, portando a un film di spessore e qualità prevedibili.

Forma Fisica e Raffreddamento

Lo sputtering genera un calore significativo. I bersagli sono legati a un supporto metallico, chiamato piastra di supporto, che contiene canali per il raffreddamento ad acqua. Questo impedisce al bersaglio di surriscaldarsi, rompersi o fondere durante il processo.

La forma del bersaglio – che sia un semplice disco piatto o una forma cilindrica o ad anello più complessa – è determinata dal design dell'attrezzatura di sputtering.

Comprendere i Compromessi

Sebbene potente, il processo di sputtering ha caratteristiche intrinseche che lo rendono adatto ad alcune applicazioni più che ad altre.

Lo Sputtering è un Processo a Linea di Vista

Gli atomi sputterati viaggiano in linea retta dal bersaglio al substrato. Ciò rende difficile rivestire uniformemente forme tridimensionali complesse con aree in ombra o rientranze profonde.

I Tassi di Deposizione Possono Essere Lenti

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering può essere un processo più lento. Ciò può influire sulla produttività nella produzione ad alto volume, sebbene spesso fornisca una qualità e un'adesione del film superiori.

Costo e Complessità del Bersaglio

Materiali ad alta purezza e la complessa produzione richiesta per ottenere la giusta densità e struttura del grano rendono i bersagli di sputtering di alta qualità un fattore di costo significativo. I bersagli realizzati con materiali rari o leghe complesse sono particolarmente costosi.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici per un bersaglio di sputtering sono dettati interamente dall'applicazione prevista del film sottile finale.

- Se il tuo obiettivo principale è l'elettronica all'avanguardia: Purezza assoluta e uniformità microstrutturale sono fondamentali per creare circuiti semiconduttori affidabili o strati di archiviazione dati.

- Se il tuo obiettivo principale sono utensili meccanici durevoli: Il materiale del bersaglio deve fornire durezza e resistenza all'usura, portando all'uso di bersagli ceramici o in carburo come TiC e BN.

- Se il tuo obiettivo principale è il rivestimento di grandi aree (come il vetro architettonico): L'efficacia in termini di costi, la durata del bersaglio e un tasso di deposizione elevato e stabile sono i fattori chiave per la selezione del materiale.

In definitiva, il bersaglio di sputtering è l'origine del tuo rivestimento, e la sua precisa composizione è la base per le prestazioni del tuo prodotto finale.

Tabella riassuntiva:

| Aspetto Chiave | Perché è Importante per i Bersagli di Sputtering |

|---|---|

| Purezza del Materiale | Le impurità diventano difetti nel film finale, compromettendone le prestazioni. |

| Densità e Microstruttura | Assicura uno sputtering uniforme e uno spessore del film consistente. |

| Raffreddamento (Piastra di Supporto) | Previene il surriscaldamento, la rottura e la fusione del bersaglio durante il processo. |

| Forma Fisica | Corrisponde al design dell'attrezzatura di sputtering per una deposizione ottimale. |

Pronto a costruire il tuo prodotto su fondamenta di qualità?

Le prestazioni del tuo film sottile – sia per semiconduttori avanzati, utensili da taglio durevoli o vetro ad alta efficienza energetica – iniziano con il bersaglio di sputtering. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alta purezza, inclusi bersagli di sputtering ingegnerizzati con precisione. I nostri bersagli sono fabbricati per soddisfare le esigenze rigorose della tua specifica applicazione, garantendo una qualità del film, una consistenza e un'adesione superiori.

Lascia che i nostri esperti ti aiutino a selezionare il materiale e la configurazione del bersaglio giusti per raggiungere i tuoi obiettivi. Contatta KINTEK oggi per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare il tuo processo di rivestimento.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore a Vuoto Pulsato da Banco a Vapore

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Produttore personalizzato di parti in PTFE Teflon per capsule Petri e capsule di evaporazione

Domande frequenti

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura