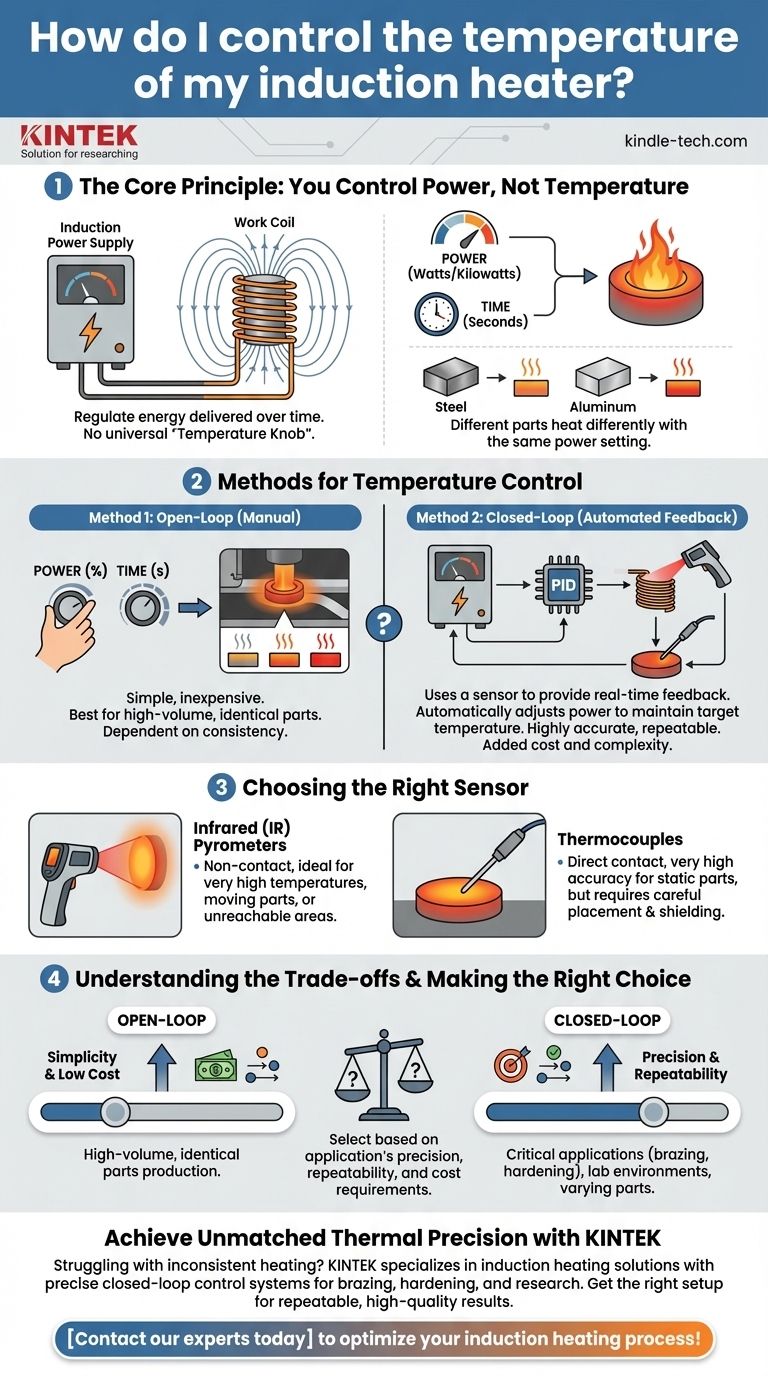

In breve, il controllo della temperatura di un riscaldatore a induzione si ottiene regolando la quantità di energia erogata al pezzo nel tempo. I metodi più comuni sono la regolazione manuale della potenza di uscita del riscaldatore e della durata del riscaldamento, oppure l'implementazione di un sistema a ciclo chiuso che utilizza un sensore di temperatura, come un pirometro a infrarossi o una termocoppia, per regolare automaticamente la potenza e mantenere una temperatura specifica.

A differenza di un forno convenzionale, un riscaldatore a induzione non ha una semplice manopola della temperatura. Il vero controllo non riguarda l'impostazione di una temperatura, ma la gestione precisa del tasso di trasferimento di energia e l'uso del feedback per raggiungere un obiettivo termico.

Il Principio Fondamentale: Tu Controlli la Potenza, Non la Temperatura

Il compito principale di un riscaldatore a induzione è trasferire energia, misurata in watt o kilowatt, dall'alimentatore al pezzo attraverso un campo magnetico. Comprendere questo concetto è la chiave per padroneggiare il controllo della temperatura.

Come la Potenza si Traduce in Calore

L'alimentatore a induzione genera una corrente alternata ad alta frequenza nella bobina di lavoro. Questo crea un campo magnetico potente e in rapida evoluzione attorno alla bobina.

Quando si posiziona un materiale conduttivo (come l'acciaio) in questo campo, il campo induce correnti elettriche, note come correnti parassite, all'interno del pezzo. La resistenza naturale del materiale al flusso di queste correnti genera calore preciso e istantaneo.

La temperatura del pezzo aumenta finché viene applicata potenza. La velocità di questo aumento dipende dal livello di potenza, dalle proprietà del materiale e dalla massa del pezzo.

Perché non Esiste una "Manopola della Temperatura"

La stessa impostazione di potenza riscalderà parti diverse a temperature diverse. Una parte piccola si riscalderà molto più velocemente di una grande, e una parte in acciaio magnetico si riscalderà in modo diverso da una in alluminio.

Poiché il sistema non può conoscere le proprietà del pezzo, non può avere un'impostazione universale della temperatura. Sa solo quanta potenza sta erogando. Il controllo si ottiene dicendo al sistema come applicare quella potenza.

Metodi per il Controllo della Temperatura

Esistono due strategie principali per il controllo della temperatura: a ciclo aperto (manuale) e a ciclo chiuso (feedback automatizzato).

Metodo 1: Ciclo Aperto (Potenza e Tempo)

Questo è il metodo più semplice. Si controllano due variabili: la percentuale di uscita dell'alimentatore e il tempo di riscaldamento.

Attraverso prove ed errori, si determina che impostare la potenza, ad esempio, al 60% per 8,5 secondi raggiunge la temperatura desiderata. Questo è un sistema "a ciclo aperto" perché il riscaldatore non riceve feedback; si limita a eseguire il comando.

Questo metodo funziona bene per processi ad alto volume e altamente ripetibili in cui il pezzo, la sua posizione nella bobina e la sua temperatura iniziale sono sempre identici.

Metodo 2: Ciclo Chiuso (Feedback del Sensore)

Questo è il metodo più accurato e affidabile per processi termici precisi. Un sistema a ciclo chiuso utilizza un sensore di temperatura per misurare la temperatura del pezzo in tempo reale e inviare tali dati al controller dell'alimentatore.

Il controller (spesso un controller PID) confronta continuamente la temperatura effettiva con il setpoint. Quindi regola automaticamente la potenza di uscita—aumentando, mantenendo costante o spegnendo—per raggiungere e mantenere con precisione la temperatura target.

Scegliere il Sensore Giusto

La qualità del controllo a ciclo chiuso dipende interamente dalla qualità del feedback del sensore.

- Pirometri a Infrarossi (IR): Questi sensori senza contatto misurano la temperatura rilevando l'energia infrarossa emessa da un oggetto. Sono ideali per temperature molto elevate, parti in movimento o situazioni in cui il contatto diretto è impossibile.

- Termocoppie: Questi sensori devono essere a diretto contatto fisico con il pezzo. Offrono un'altissima precisione per parti statiche ma possono essere difficili da posizionare correttamente e possono essere suscettibili alle interferenze del campo magnetico se non adeguatamente schermate o posizionate.

Comprendere i Compromessi

Ogni metodo di controllo presenta vantaggi e svantaggi distinti che lo rendono adatto a diverse applicazioni.

La Semplicità del Ciclo Aperto

Il controllo a ciclo aperto è economico e semplice da implementare, poiché richiede solo un alimentatore di base con un timer.

Tuttavia, dipende interamente dalla coerenza. Qualsiasi variazione nella temperatura iniziale, nella massa o nella posizione del pezzo all'interno della bobina si tradurrà in una temperatura finale diversa, portando a una qualità incoerente.

La Precisione del Ciclo Chiuso

Il controllo a ciclo chiuso è altamente accurato, ripetibile e adattabile. Compensare automaticamente piccole variazioni nel posizionamento del pezzo o nella temperatura iniziale per garantire il risultato corretto ogni volta.

Lo svantaggio principale è il costo e la complessità aggiunti. È necessario investire in un sensore di qualità e in un alimentatore con un controller PID in grado di elaborare il segnale di feedback.

Il Posizionamento del Sensore è Critico

Un sistema a ciclo chiuso è valido solo quanto la sua misurazione. Un pirometro IR puntato nel punto sbagliato o una termocoppia che fa scarso contatto forniranno dati falsi, causando un sotto- o sovra-riscaldamento del pezzo da parte del sistema. Il sensore deve essere focalizzato sull'area specifica in cui la temperatura è più critica.

Fare la Scelta Giusta per il Tuo Processo

I requisiti della tua applicazione in termini di precisione, ripetibilità e costo determineranno la migliore strategia di controllo.

- Se il tuo obiettivo principale è la produzione a basso costo e ad alto volume di parti identiche: Il controllo a ciclo aperto di potenza e tempo è spesso sufficiente una volta messo a punto.

- Se il tuo obiettivo principale è l'alta precisione per applicazioni critiche come brasatura, tempra o calettamento: Un sistema a ciclo chiuso con un sensore è non negoziabile per garantire qualità e ripetibilità.

- Se stai lavorando in laboratorio o riscaldando una varietà di parti diverse: Un sistema a ciclo chiuso è essenziale, poiché le impostazioni manuali non saranno trasferibili tra diverse configurazioni.

In definitiva, padroneggiare il controllo della temperatura a induzione deriva dalla scelta del metodo di feedback giusto per la precisione richiesta dalla tua applicazione.

Tabella Riepilogativa:

| Metodo di Controllo | Come Funziona | Ideale Per | Considerazione Chiave |

|---|---|---|---|

| Ciclo Aperto (Manuale) | Imposta il livello di potenza e il tempo di riscaldamento. Nessun feedback di temperatura. | Parti identiche ad alto volume; applicazioni a basso costo. | Incoerente se la massa o la posizione del pezzo variano. |

| Ciclo Chiuso (Automatico) | Utilizza un sensore (pirometro IR/termocoppia) per fornire feedback in tempo reale a un controller PID. | Applicazioni critiche come brasatura, tempra; laboratori con parti variabili. | Il posizionamento e la qualità del sensore sono critici per la precisione. |

Raggiungi una Precisione Termica Ineguagliabile con KINTEK

Hai difficoltà con riscaldamenti incoerenti o un controllo della temperatura complesso nei tuoi processi di laboratorio? KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni di riscaldamento a induzione con precisi sistemi di controllo a ciclo chiuso. La nostra esperienza ti garantisce la configurazione giusta per brasatura, tempra o qualsiasi applicazione termica, fornendo risultati ripetibili e di alta qualità ogni volta.

Lascia che ti aiutiamo a ottimizzare il tuo processo di riscaldamento a induzione. Contatta i nostri esperti oggi per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Agitatori da Laboratorio ad Alte Prestazioni per Diverse Applicazioni

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Quali sono i diversi tipi di forni a induzione? Spiegazione Forno senza nucleo vs. Forno a canale

- Qual è il metodo per calcolare il costo dell'elettricità di un processo di fusione? Ottieni l'efficienza nelle operazioni del tuo laboratorio

- Quale forno è il migliore per fondere rottami metallici? Scopri la velocità e l'efficienza del riscaldamento a induzione

- Qual è la funzione di un forno a induzione sottovuoto? Guida essenziale per la produzione di leghe FeCrAl ad alta purezza

- Quali condizioni ambientali chiave fornisce un forno a induzione sottovuoto per la sintesi dell'ossicarburo di titanio?

- Quanto è accurata la fusione sottovuoto? Ottieni prototipi ad alta fedeltà e produzione a basso volume

- Cos'è la ricottura a induzione? Sblocca un trattamento termico rapido e preciso per i metalli

- Qual è il miglior materiale per il riscaldamento a induzione? Metalli ferromagnetici per la massima efficienza