Al suo interno, una camera di rivestimento utilizza un processo ad alta tecnologia chiamato deposizione sotto vuoto per trasformare un materiale solido in un vapore. Questo vapore viaggia quindi attraverso un vuoto e si lega con la superficie di un prodotto a livello atomico. Il risultato non è solo uno strato di vernice, ma un nuovo strato superficiale integrato che è eccezionalmente durevole e protettivo.

Il punto cruciale è che le camere di rivestimento non si limitano ad applicare uno strato sulla superficie; creano un ambiente sottovuoto controllato dove un materiale vaporizzato può legarsi atomicamente con la superficie, formando uno strato fondamentalmente nuovo e ad alte prestazioni.

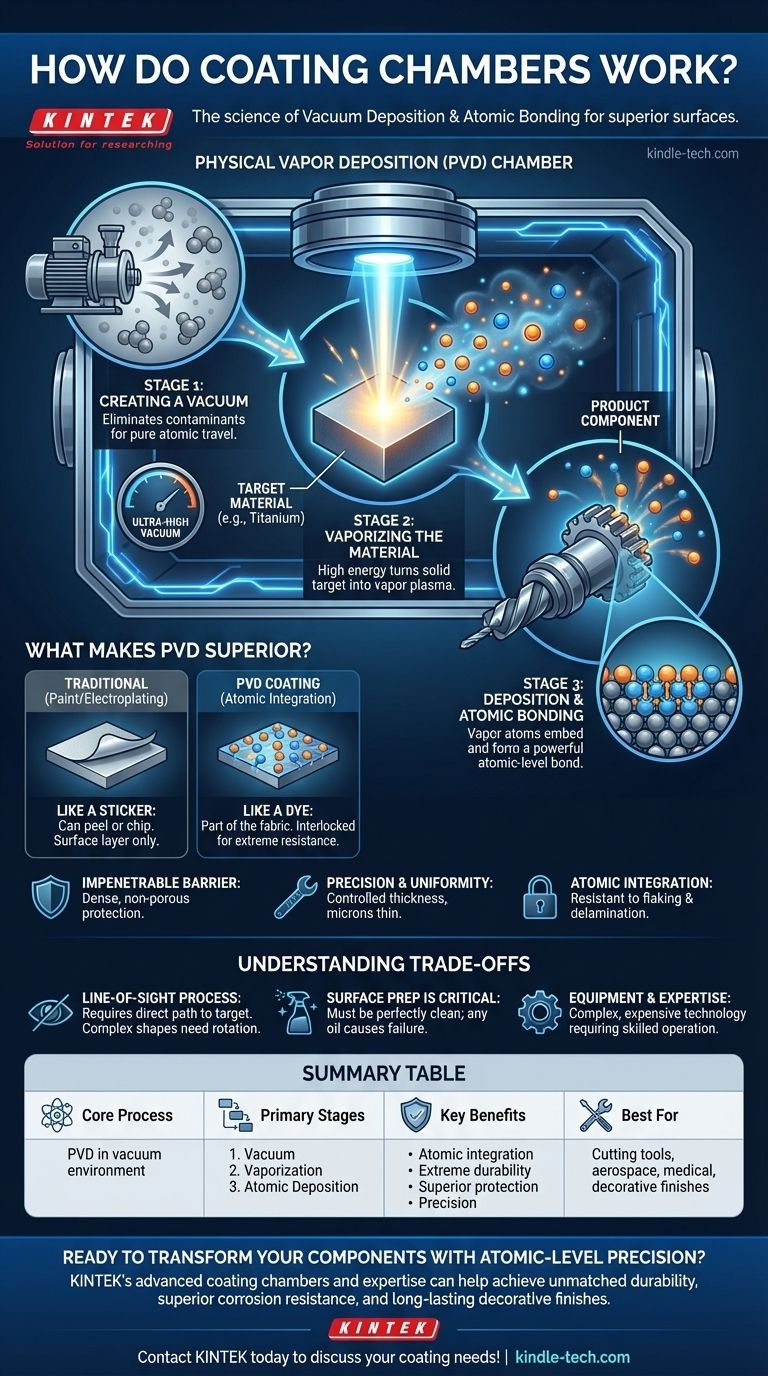

Il Principio Fondamentale: Deposizione Fisica da Vapore (PVD)

Il processo che avviene all'interno di una camera di rivestimento è noto come Deposizione Fisica da Vapore, o PVD. È un metodo per ri-ingegnerizzare la superficie di un materiale depositando atomi uno per uno. L'intero processo si basa su tre fasi critiche.

Fase 1: Creazione del Vuoto

Prima che accada qualsiasi altra cosa, quasi tutta l'aria e gli altri gas vengono pompati fuori dalla camera. Questo vuoto è irrinunciabile perché elimina contaminanti come ossigeno, azoto e vapore acqueo che altrimenti interferirebbero con il processo e comprometterebbero la qualità del rivestimento.

Un vuoto pulito assicura che il materiale di rivestimento vaporizzato possa viaggiare senza ostacoli dalla sua sorgente alla superficie del prodotto, creando il legame più puro possibile.

Fase 2: Vaporizzazione del Materiale di Rivestimento

Un blocco solido del materiale di rivestimento, spesso un metallo come titanio, cromo o alluminio, viene posto all'interno della camera. Questo materiale è noto come "bersaglio".

Viene quindi introdotta energia elevata per bombardare questo bersaglio, causando l'espulsione dei suoi atomi e la loro conversione in vapore o plasma. Questo è il "vapore fisico" nel PVD.

Fase 3: Deposizione e Legame Atomico

Gli atomi vaporizzati viaggiano attraverso la camera a vuoto e colpiscono la superficie del prodotto da rivestire. Poiché questi atomi sono altamente energizzati, non si limitano a depositarsi sulla superficie.

Invece, si incorporano leggermente e formano un legame potente, a livello atomico. Questo processo si costruisce, atomo per atomo, per formare un rivestimento sottile, denso e perfettamente uniforme che diventa parte integrante del componente originale.

Cosa Rende Questo Rivestimento Superiore?

I rivestimenti PVD sono fondamentalmente diversi dai metodi tradizionali come la verniciatura o la galvanoplastica. La differenza risiede nella qualità e nella natura del legame con la superficie.

È un'Integrazione, Non uno Strato

Pensate alla vernice come a un adesivo applicato su una superficie — può essere staccato o scheggiato. Un rivestimento PVD è più simile a un colorante che diventa parte del tessuto stesso. Il rivestimento è interbloccato atomicamente con il substrato, rendendolo incredibilmente resistente alla sfaldatura o alla delaminazione.

Creare una Barriera Impenetrabile

Poiché il rivestimento è costruito atomo per atomo sotto vuoto, è estremamente denso e non poroso. Questo crea una barriera altamente efficace che protegge il componente sottostante da usura, corrosione, attrito e attacco chimico.

Precisione e Uniformità

Il processo di deposizione sotto vuoto consente un controllo estremamente preciso dello spessore del rivestimento. Ciò significa che uno strato uniforme, spesso spesso solo pochi micron, può essere applicato uniformemente su tutta la superficie, il che è fondamentale per parti di alta precisione dove le tolleranze contano.

Comprendere i Compromessi

Sebbene potente, il processo PVD ha requisiti e limitazioni specifici che è importante comprendere.

Processo in Linea di Vista

Gli atomi vaporizzati viaggiano in linea retta dal bersaglio al substrato. Ciò significa che qualsiasi superficie che non ha una "linea di vista" diretta al bersaglio potrebbe non essere rivestita correttamente. Il rivestimento di geometrie interne complesse spesso richiede sofisticati meccanismi di rotazione per i pezzi.

La Preparazione della Superficie è Cruciale

La qualità del legame atomico dipende interamente dalla pulizia della superficie del prodotto. I pezzi devono essere impeccabilmente puliti prima di entrare nella camera. Qualsiasi traccia di olio, sporco o ossidazione causerà il fallimento del rivestimento.

Attrezzature e Competenza

Le camere di rivestimento sono apparecchiature industriali complesse e costose. Il loro corretto funzionamento richiede una significativa competenza tecnica per gestire il vuoto, le fonti di energia e i parametri di deposizione per diversi materiali e applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se il rivestimento per deposizione sotto vuoto è la soluzione giusta dipende interamente dai tuoi requisiti di prestazione.

- Se il tuo obiettivo principale è l'estrema durabilità e resistenza all'usura: Questo processo è ideale per creare superfici ultra-dure su articoli come utensili da taglio, componenti di motori e stampi industriali.

- Se il tuo obiettivo principale è una protezione superiore dalla corrosione: Lo strato denso e non poroso fornisce una barriera eccezionale contro l'ossidazione, rendendolo perfetto per parti aerospaziali, hardware marino e dispositivi medici.

- Se il tuo obiettivo principale è una finitura decorativa che duri: Il PVD è utilizzato per creare finiture durevoli e brillanti su prodotti di consumo come orologi, rubinetti ed elettronica di fascia alta, offrendo colori che non si graffiano o sbiadiscono facilmente.

In definitiva, una camera di rivestimento trasforma un componente standard in un materiale ad alte prestazioni ri-ingegnerizzando fondamentalmente la sua superficie a livello atomico.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo Principale | Deposizione Fisica da Vapore (PVD) in ambiente sottovuoto |

| Fasi Primarie | 1. Creazione del vuoto 2. Vaporizzazione del materiale 3. Deposizione e legame atomico |

| Vantaggi Chiave | • Integrazione a livello atomico con il substrato • Estrema durabilità e resistenza all'usura • Protezione superiore dalla corrosione • Rivestimenti a film sottile precisi e uniformi |

| Ideale Per | Utensili da taglio, componenti aerospaziali, dispositivi medici e finiture decorative che richiedono longevità |

Pronto a trasformare i tuoi componenti con precisione a livello atomico?

Le avanzate camere di rivestimento e l'esperienza nella tecnologia PVD di KINTEK possono aiutarti a ottenere: • Durabilità ineguagliabile per i tuoi utensili da taglio e componenti industriali • Resistenza superiore alla corrosione per applicazioni aerospaziali e mediche • Finiture decorative di lunga durata che non si graffiano o sbiadiscono

Il nostro team è specializzato in attrezzature e materiali di consumo da laboratorio per applicazioni di ingegneria delle superfici. Lascia che ti aiutiamo a selezionare la soluzione di rivestimento giusta per le tue esigenze specifiche.

Contatta KINTEK oggi stesso per discutere come le nostre tecnologie di rivestimento possono migliorare le prestazioni del tuo prodotto!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Altri laboratori sono riusciti a conservare campioni a -70°C? Conservazione a lungo termine comprovata per i materiali biologici

- Cos'è la metallurgia delle polveri in sintesi? Una guida per parti metalliche efficienti e di alta precisione

- Qual è lo scopo della sinterizzazione? Creare parti resistenti e complesse senza fusione

- Qual è la differenza tra percorso corto e film sottile? Scegliere il metodo di distillazione giusto per il tuo laboratorio

- Qual è la temperatura minima di fusione per il materiale di brasatura? La soglia di 450°C spiegata

- Quanto è spesso il rivestimento d'oro per SEM? Ottieni una conduttività perfetta senza mascherare i dettagli

- Qual è la domanda di diamanti sintetici? Popolarità crescente per gemme etiche e convenienti

- Quali sono i componenti fondamentali del trattamento termico? Padroneggiare le 3 fasi per proprietà dei materiali superiori