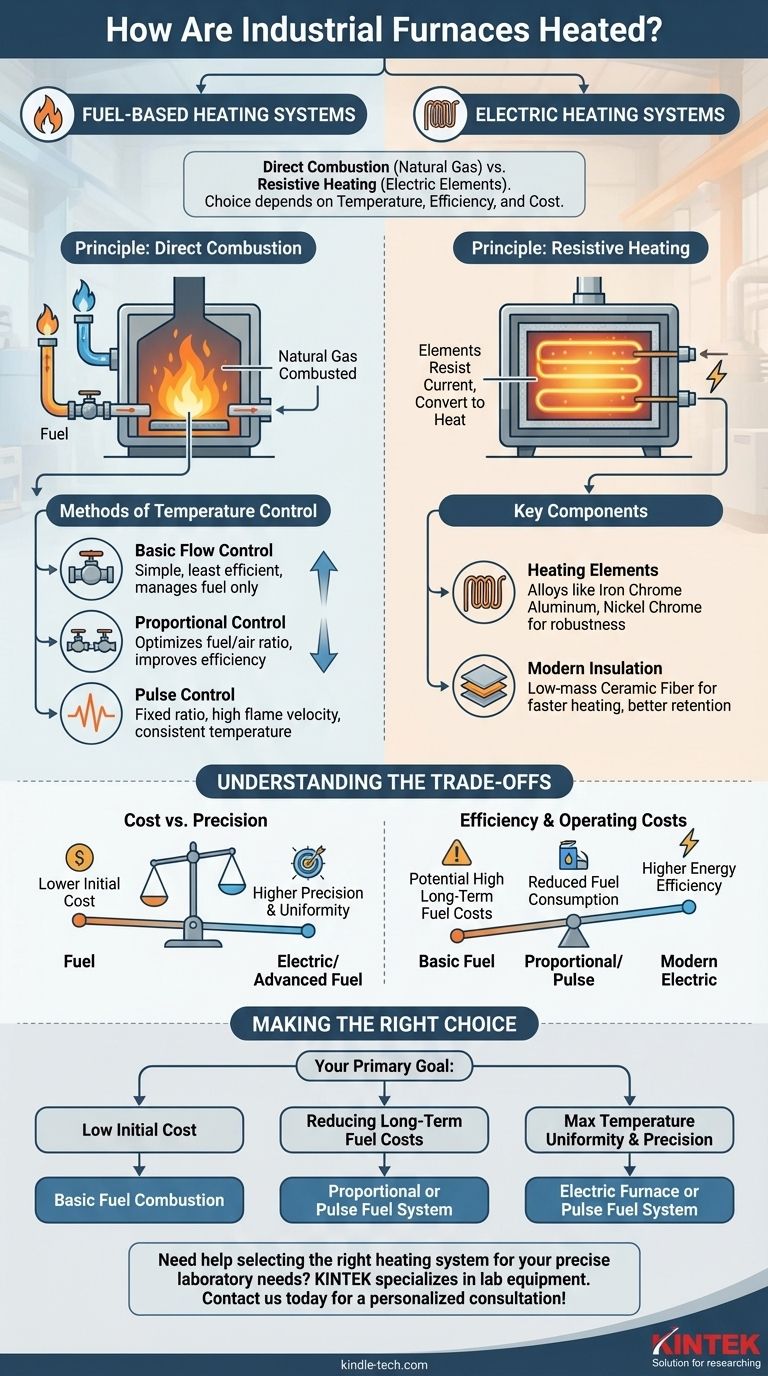

I forni industriali vengono riscaldati utilizzando uno di due metodi principali: la combustione diretta di combustibile, come il gas naturale, o la conversione dell'elettricità in calore tramite elementi riscaldanti resistivi. La scelta tra questi metodi dipende dai requisiti specifici di controllo della temperatura, efficienza e costo per il processo industriale.

La decisione fondamentale nel riscaldamento dei forni non è semplicemente combustibile contro elettrico. È una scelta strategica tra la potenza grezza e il costo iniziale inferiore della combustione e la precisione e l'efficienza termica offerte dai moderni sistemi elettrici.

Sistemi di riscaldamento a combustibile

La combustione a combustibile è un metodo tradizionale e potente per generare alte temperature in un ambiente industriale. Questi sistemi funzionano bruciando direttamente il combustibile all'interno della camera interna del forno.

Il principio della combustione diretta

Il combustibile più comune è il gas naturale, che viene combusto per rilasciare energia termica. Questo metodo di riscaldamento diretto è efficace per raggiungere temperature molto elevate richieste per processi come la fusione di metalli o la cottura di ceramiche.

Metodi di controllo della temperatura

L'efficienza e la consistenza di un forno a combustibile dipendono fortemente dal suo sistema di controllo.

- Controllo del flusso di base: Questo è il metodo più semplice ed economico, che gestisce solo il flusso di combustibile. Tuttavia, è il meno efficiente poiché non ottimizza la miscela aria-combustibile.

- Controllo proporzionale: Un sistema più avanzato che controlla sia l'alimentazione di combustibile che quella dell'aria. Mantenendo un rapporto ottimale, migliora significativamente l'efficienza del combustibile e riduce i costi operativi a lungo termine.

- Controllo a impulsi: Questo sistema sofisticato mantiene un rapporto fisso e altamente efficiente tra combustibile e aria. Ottiene una distribuzione uniforme della temperatura assicurando un'alta velocità della fiamma durante l'intero ciclo di processo.

Sistemi di riscaldamento elettrico

I forni elettrici generano calore facendo passare una corrente elettrica attraverso un elemento riscaldante, che resiste al flusso di elettricità e converte tale energia in calore.

Come viene generato il calore elettrico

Questo processo si basa su elementi riscaldanti resistivi. Il design e il materiale di questi elementi sono fondamentali per le prestazioni del forno, determinando la sua temperatura massima e la durata operativa.

Materiali comuni per elementi riscaldanti

Per la maggior parte delle applicazioni industriali, gli elementi riscaldanti sono realizzati con leghe robuste come ferro cromo alluminio o leghe nichel cromo. Sebbene i metalli preziosi siano utilizzati nella ricerca specializzata o nella produzione di vetro, il loro costo elevato li rende impraticabili per l'uso industriale generale.

Il ruolo dell'isolamento moderno

Le prestazioni dei forni elettrici sono state notevolmente migliorate dai progressi nell'isolamento. L'isolamento in fibra ceramica a bassa massa, formato sottovuoto, offre una capacità termodinamica superiore, consentendo al forno di riscaldarsi più velocemente e di trattenere il calore in modo più efficace.

Comprendere i compromessi

La scelta di un metodo di riscaldamento comporta il bilanciamento tra costi, controllo ed esigenze operative. Non esiste un'unica soluzione "migliore" per tutte le applicazioni.

Costo contro precisione

I sistemi a combustibile, in particolare quelli con controlli di base, hanno spesso un costo di investimento iniziale inferiore. Tuttavia, i forni elettrici e i sistemi a combustibile con controllo a impulsi avanzato offrono una precisione e uniformità della temperatura molto maggiori, il che è fondamentale per i processi sensibili.

Efficienza e costi operativi

Sebbene i sistemi a combustibile di base siano economici da installare, la loro inefficienza può portare a costi elevati del combustibile a lungo termine. I sistemi a controllo proporzionale e a impulsi sono progettati specificamente per ridurre il consumo di combustibile e abbassare i costi operativi. Allo stesso modo, le proprietà termodinamiche migliorate dei forni elettrici moderni con isolamento avanzato portano a una maggiore efficienza energetica complessiva.

Fare la scelta giusta per il tuo processo

Il tuo obiettivo industriale specifico determinerà la tecnologia di riscaldamento più adatta.

- Se la tua priorità principale è il basso costo iniziale: Un sistema di combustione di base, solo a combustibile, è l'opzione più semplice ed economica.

- Se la tua priorità principale è ridurre i costi del combustibile a lungo termine: Un sistema a combustibile a controllo proporzionale o a impulsi offre il miglior ritorno grazie alla superiore efficienza del combustibile.

- Se la tua priorità principale è la massima uniformità e precisione della temperatura: Un forno elettrico con isolamento ceramico moderno o un sistema a combustibile a controllo a impulsi fornirà i risultati più coerenti.

In definitiva, la selezione del giusto sistema di riscaldamento consiste nell'allineare le capacità della tecnologia con le esigenze precise della tua applicazione industriale.

Tabella riassuntiva:

| Metodo di riscaldamento | Caratteristica chiave | Ideale per |

|---|---|---|

| Combustione a combustibile | Alta potenza, costo iniziale inferiore | Processi ad alta temperatura come la fusione dei metalli |

| Resistenza elettrica | Precisione e uniformità della temperatura superiori | Processi che richiedono un controllo termico esatto |

| Controllo avanzato del combustibile | Efficienza del combustibile ottimizzata (Proporzionale/Impulsi) | Riduzione dei costi operativi a lungo termine |

Hai bisogno di aiuto per selezionare il giusto sistema di riscaldamento per il tuo forno industriale? La scelta tra riscaldamento a combustibile ed elettrico influisce direttamente sull'efficienza del tuo processo, sulla qualità del prodotto e sui costi operativi. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo precise esigenze di riscaldamento di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi per trovare la soluzione perfetta per la tua applicazione. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali sono le funzioni primarie dei forni tubolari ad alta precisione nella crescita del grafene? Ottenere la sintesi di GS priva di difetti

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa