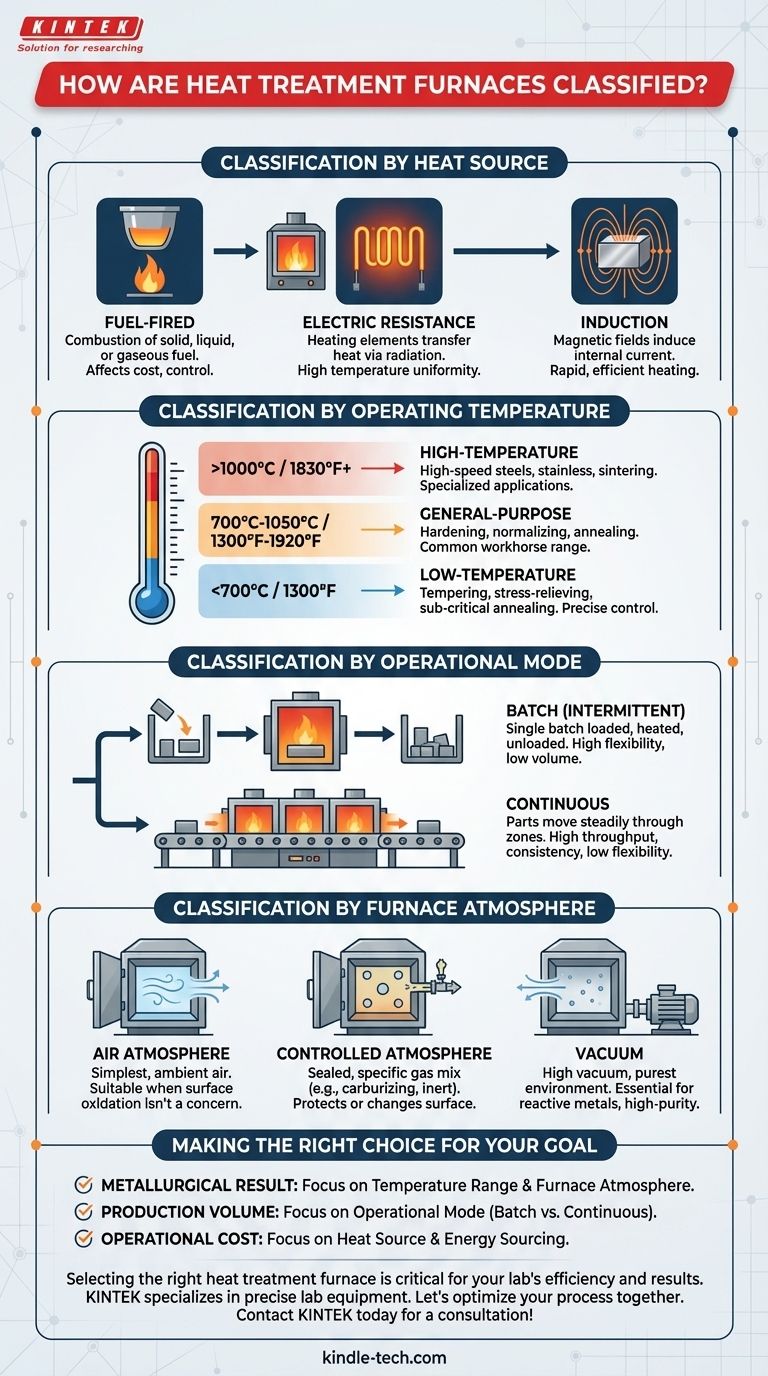

In definitiva, non esiste un unico modo per classificare un forno per trattamenti termici. Piuttosto, sono categorizzati in base a diversi criteri distinti, ognuno dei quali risponde a una diversa domanda tecnica o operativa. I metodi di classificazione più comuni sono in base alla fonte di calore, alla temperatura massima di esercizio del forno, alla sua modalità operativa (a lotto o continua) e al tipo di atmosfera che può mantenere.

Il modo più efficace per classificare un forno è allineare il metodo di classificazione con il tuo obiettivo primario. Concentrarsi sul processo metallurgico richiede una classificazione per temperatura e atmosfera, mentre concentrarsi sull'economia di produzione richiede una classificazione per fonte di calore e modalità operativa.

Classificazione per Fonte di Calore

Il metodo utilizzato per generare calore è un elemento di differenziazione fondamentale, che influisce sui costi operativi, sul controllo della temperatura e sui tipi di processi che un forno può eseguire.

Forni a Combustione

Questi forni generano calore attraverso la combustione di combustibile. Sono spesso sottoclassificati in base al tipo di combustibile utilizzato, come solido (carbone, coke), liquido (cherosene, olio) o gassoso (gas naturale, gas di sintesi). La scelta dipende fortemente dalla disponibilità e dal costo locale del combustibile.

Forni Elettrici a Resistenza

Questi forni utilizzano elementi riscaldanti speciali che diventano incandescenti quando una corrente elettrica elevata li attraversa, trasferendo calore principalmente per irraggiamento. Offrono un'eccellente uniformità e controllo della temperatura. Possono essere ulteriormente classificati in base al materiale del loro elemento riscaldante, come filo di nichel-cromo, barre di carburo di silicio o barre di disilicuro di molibdeno, che ne determina la temperatura massima.

Forni a Induzione

I forni a induzione utilizzano potenti campi magnetici ad alta frequenza per indurre una corrente elettrica direttamente all'interno del pezzo metallico stesso. Questa generazione di corrente interna (correnti parassite) fa sì che il materiale si riscaldi rapidamente ed efficientemente dall'interno verso l'esterno. Sono spesso classificati in base alla frequenza operativa, come media frequenza (500Hz-10kHz) o alta frequenza (70-200kHz).

Classificazione per Temperatura Operativa

L'intervallo di temperatura di un forno ne determina i processi metallurgici che può eseguire. Questo è uno dei modi più comuni per categorizzare i forni per applicazioni specifiche.

Forni a Bassa Temperatura (fino a 700°C / 1300°F)

Questi forni sono progettati per processi come la tempra, la distensione e la ricottura subcritica. Forniscono un controllo preciso in un intervallo in cui le proprietà dell'acciaio vengono modificate senza alterarne la struttura cristallina di base.

Forni per Uso Generale (700°C - 1050°C / 1300°F - 1920°F)

Questo è l'intervallo di lavoro per molti trattamenti termici comuni, tra cui tempra, normalizzazione e ricottura della maggior parte degli acciai al carbonio e legati.

Forni ad Alta Temperatura (1000°C - 1400°C+ / 1830°F - 2550°F+)

Necessari per applicazioni specializzate, questi forni gestiscono il trattamento di acciai rapidi, alcuni acciai inossidabili e la sinterizzazione di metalli in polvere. In questo intervallo sono comuni forni con elementi in silicio molibdeno o a induzione.

Classificazione per Modalità Operativa

Questa classificazione si concentra su come il materiale viene lavorato attraverso il forno, il che ha implicazioni importanti per il volume di produzione, la flessibilità e l'automazione.

Forni Intermittenti (a Lotto)

In un forno a lotto, un singolo pezzo o un "lotto" di pezzi viene caricato, riscaldato per il tempo richiesto e poi scaricato. Questi sono altamente flessibili e ideali per la produzione a basso volume, lavori unici o processi con requisiti variabili. Un esempio comune è il forno a cassa.

Forni Continui

In un forno continuo, i pezzi si muovono costantemente attraverso diverse zone di riscaldamento e raffreddamento. Questi sono progettati per la produzione standardizzata ad alto volume in cui lo stesso processo viene ripetuto costantemente. Offrono un'elevata produttività e coerenza ma mancano della flessibilità dei forni a lotto.

Classificazione per Atmosfera del Forno

L'ambiente all'interno del forno è fondamentale per prevenire reazioni chimiche indesiderate, come l'ossidazione (formazione di scaglie), o per modificare intenzionalmente la chimica superficiale di un pezzo.

Forni ad Atmosfera d'Aria

Questi sono i tipi più semplici, in cui il pezzo viene riscaldato nell'aria ambiente. Sono adatti solo per processi o materiali per i quali l'ossidazione superficiale non è un problema. Un tipico forno a muffola è spesso un forno ad atmosfera d'aria.

Forni ad Atmosfera Controllata

Questi forni sono sigillati e riempiti con un gas o una miscela di gas specifica per creare un ambiente chimico controllato. Questo viene utilizzato per processi come la cementazione (aggiunta di carbonio) o la carbonitrurazione (aggiunta di carbonio e azoto), o semplicemente per fornire un'atmosfera inerte (es. argon, azoto) per proteggere la superficie del pezzo.

Forni Sottovuoto

Per i materiali più sensibili che reagiscono anche con tracce di gas, vengono utilizzati i forni sottovuoto. L'aria viene aspirata per creare un vuoto spinto, fornendo l'ambiente più puro possibile per il trattamento termico. Ciò è essenziale per metalli reattivi come il titanio o per applicazioni di brasatura ad alta purezza.

Comprendere i Compromessi

Scegliere o specificare un forno comporta il bilanciamento di priorità concorrenti. Nessun tipo di forno è il migliore per ogni situazione.

Costo vs. Precisione

I forni a combustione hanno spesso costi energetici operativi inferiori, ma possono essere più difficili da controllare con precisione e possono introdurre sottoprodotti della combustione. I forni elettrici offrono una migliore uniformità di temperatura e un ambiente pulito, ma possono avere costi energetici più elevati.

Produttività vs. Flessibilità

I forni continui non hanno eguali per cicli di produzione ripetibili e ad alto volume, garantendo bassi costi per pezzo. Tuttavia, sono costosi da installare e poco flessibili. I forni a lotto offrono la massima flessibilità per pezzi e processi diversi, ma hanno una produttività complessiva inferiore.

Capacità vs. Complessità

L'aggiunta di controllo dell'atmosfera o del vuoto aumenta notevolmente la capacità di un forno, ma aggiunge anche costi significativi, complessità e requisiti di manutenzione. Un semplice forno ad aria è facile da usare, mentre un forno sottovuoto richiede conoscenze e attrezzature specializzate.

Fare la Scelta Giusta per il Tuo Obiettivo

La lente attraverso cui classifichi un forno dovrebbe riflettere direttamente il tuo obiettivo primario.

- Se la tua attenzione principale è ottenere un risultato metallurgico specifico: Classifica prima per intervallo di temperatura e atmosfera del forno per assicurarti che i requisiti del materiale siano soddisfatti.

- Se la tua attenzione principale è il volume di produzione e l'efficienza: Classifica per modalità operativa (a lotto vs. continua) per adattarla alla tua strategia di produzione.

- Se la tua attenzione principale è il costo operativo e l'approvvigionamento energetico: Classifica per fonte di calore (combustibile, elettrico, induzione) per allinearti al tuo budget e alle utenze disponibili.

Comprendendo queste diverse strutture di classificazione, puoi valutare un forno in base alla sua idoneità diretta per i tuoi obiettivi tecnici e operativi specifici.

Tabella Riassuntiva:

| Metodo di Classificazione | Categorie Chiave | Focus Applicativo Primario |

|---|---|---|

| Fonte di Calore | A Combustione, Elettrico a Resistenza, Induzione | Costo Operativo e Approvvigionamento Energetico |

| Temperatura Operativa | Bassa Temp (<700°C), Uso Generale (700-1050°C), Alta Temp (>1000°C) | Requisiti del Processo Metallurgico |

| Modalità Operativa | A Lotto (Intermittente), Continua | Volume di Produzione e Flessibilità |

| Atmosfera del Forno | Aria, Atmosfera Controllata, Sottovuoto | Integrità Superficiale e Purezza del Materiale |

La selezione del forno per trattamenti termici giusto è fondamentale per l'efficienza e i risultati del tuo laboratorio. La struttura di classificazione mostra che la scelta migliore dipende dai tuoi obiettivi specifici: risultato metallurgico, volume di produzione o costo operativo.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di precisione per laboratori. Sia che tu abbia bisogno di un forno a lotto per una R&S flessibile o di un forno sottovuoto ad alta temperatura per materiali sensibili, i nostri esperti possono aiutarti a navigare i compromessi e identificare la soluzione ideale per le sfide uniche del tuo laboratorio.

Ottimizziamo insieme il tuo processo di trattamento termico. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali