In sintesi, i crogioli moderni ad alte prestazioni, come quelli realizzati in carburo di silicio, sono prodotti utilizzando un processo chiamato pressatura isostatica. Questo metodo prevede la compattazione del materiale in polvere grezzo in uno stampo flessibile applicando una pressione uniforme ed estrema attraverso un fluido. Questa tecnica è preferita perché crea un prodotto finale eccezionalmente denso e uniforme, fondamentale per resistere allo stress termico e chimico intenso delle applicazioni metallurgiche.

Il metodo di produzione specifico non è solo un dettaglio tecnico, ma è il fattore principale che determina l'affidabilità e le prestazioni di un crogiolo. L'obiettivo dei processi moderni come la pressatura isostatica è eliminare le inconsistenze microscopiche che portano a guasti catastrofici ad alte temperature.

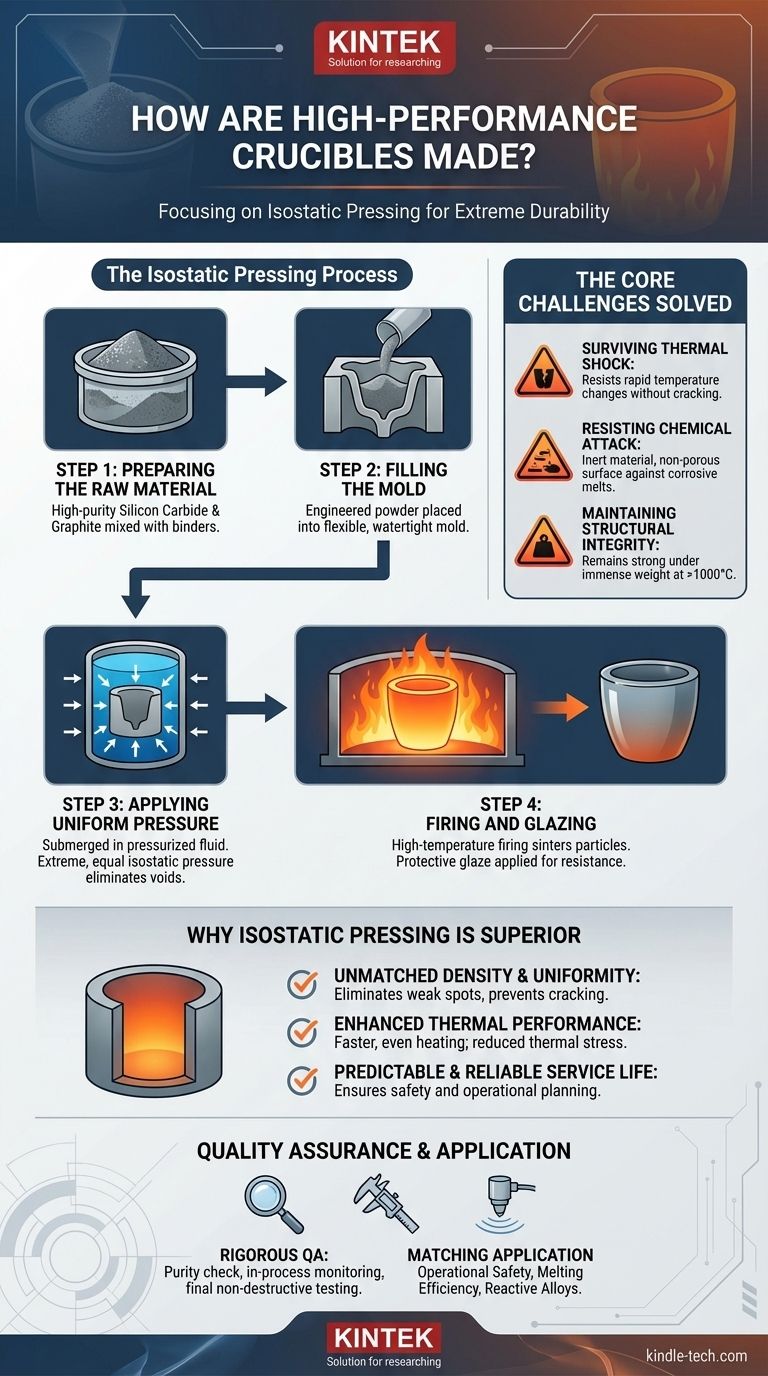

La Sfida Principale: Resistere a Condizioni Estreme

Prima di descrivere le fasi di produzione, è essenziale comprendere i problemi che il processo è progettato per risolvere. Un crogiolo opera in uno degli ambienti più difficili immaginabili.

Sopravvivere allo Shock Termico

Un crogiolo deve sopportare rapidi e ripetuti cambiamenti di temperatura senza incrinarsi. Qualsiasi inconsistenza interna o vuoto microscopico funge da punto di stress da cui possono iniziare le fratture.

Resistere all'Attacco Chimico

Ad alte temperature, i metalli fusi e i fondenti possono essere estremamente corrosivi. Il materiale del crogiolo deve essere chimicamente inerte e la sua superficie non porosa per prevenire il degrado dall'interno verso l'esterno.

Mantenere l'Integrità Strutturale

Un crogiolo deve rimanere forte e rigido anche quando contiene l'immenso peso del metallo fuso a temperature superiori a 1000°C. Qualsiasi debolezza nella sua struttura può portare a deformazioni o cedimenti.

Il Processo di Pressatura Isostatica Spiegato

La pressatura isostatica è la soluzione per creare un crogiolo in grado di superare queste sfide. Assicura che ogni parte del crogiolo abbia la stessa densità e resistenza.

Fase 1: Preparazione della Materia Prima

Il processo inizia mescolando accuratamente materie prime di elevata purezza, come carburo di silicio e grafite, con leganti speciali. Questa miscela omogenea è la base per le proprietà finali del crogiolo.

Fase 2: Riempimento dello Stampo

Questa polvere ingegnerizzata con precisione viene quindi inserita in uno stampo flessibile e impermeabile, spesso realizzato in poliuretano o gomma. Lo stampo ha la forma del crogiolo finale.

Fase 3: Applicazione di Pressione Uniforme

Lo stampo sigillato viene immerso in una camera di fluido idraulico. Questo fluido viene quindi pressurizzato a livelli estremamente elevati, esercitando una forza uguale su ogni punto della superficie dello stampo, la caratteristica distintiva della pressione isostatica.

Questa compattazione uniforme espelle le sacche d'aria e assicura che il materiale in polvere raggiunga una densità elevata e costante attraverso le pareti e la base del crogiolo.

Fase 4: Cottura e Smaltatura

Dopo essere stato rimosso dallo stampo, il crogiolo "verde" compattato viene accuratamente essiccato. Viene quindi cotto in un forno a temperature molto elevate. Questa fase brucia i leganti e sinterizza le particelle ceramiche insieme, creando una struttura monolitica e resistente. Spesso viene applicata una smaltatura protettiva finale per migliorare la resistenza all'ossidazione e agli agenti chimici.

Perché Questo Metodo è Superiore

I metodi più vecchi potevano introdurre punti deboli, ma la pressatura isostatica è progettata per eliminarli. I vantaggi sono direttamente collegati alla fisica del processo.

Densità e Uniformità Senza Paragoni

A differenza dei metodi in cui la pressione viene applicata da una o due direzioni, la pressatura isostatica elimina i gradienti di densità. Il crogiolo risultante non ha punti deboli intrinseci, rendendolo molto più resistente alle fessurazioni sotto stress.

Prestazioni Termiche Migliorate

Un corpo uniformemente denso conduce il calore in modo molto più uniforme ed efficiente. Ciò significa tempi di fusione più rapidi per l'utente e, soprattutto, una riduzione degli stress termici che altrimenti potrebbero accumularsi e causare una frattura.

Vita Utile Prevedibile e Affidabile

Poiché il processo elimina le variabili che portano a guasti prematuri, i crogioli realizzati in questo modo offrono una vita utile più prevedibile e affidabile. Questo è un fattore critico per la sicurezza e la pianificazione operativa in qualsiasi fonderia o laboratorio.

Il Ruolo Critico del Controllo Qualità

Il processo di produzione è valido solo quanto i controlli che lo governano. Uno stretto controllo qualità non è un ripensamento, ma parte integrante della produzione.

Ispezione della Purezza dei Materiali

Inizia con il test della purezza e della dimensione delle particelle di tutte le materie prime in ingresso. Qualsiasi impurità può compromettere l'integrità del prodotto finale ad alte temperature.

Monitoraggio In-Processo

Durante e dopo la pressatura, i crogioli vengono controllati per l'accuratezza dimensionale e la densità. Qualsiasi pezzo che esce dalle tolleranze rigorose viene scartato.

Test Non Distruttivi Finali

Dopo la cottura, ogni crogiolo viene sottoposto a ispezione finale. Questa include spesso ispezioni visive e talvolta test a ultrasuoni per rilevare eventuali difetti interni nascosti o crepe superficiali che potrebbero portare a guasti durante l'uso.

Abbinare il Crogiolo alla Tua Applicazione

Comprendere il processo di produzione ti permette di scegliere lo strumento giusto per il tuo obiettivo specifico.

- Se la tua priorità principale è la sicurezza operativa: Richiedi crogioli realizzati tramite pressatura isostatica. Questo metodo riduce direttamente i difetti interni che sono la causa principale di guasti catastrofici.

- Se la tua priorità principale è l'efficienza di fusione: Un crogiolo pressato isostaticamente offre una conduttività termica superiore, garantendo un riscaldamento più rapido e costante e riducendo i costi energetici.

- Se stai lavorando con leghe reattive: L'elevata densità e la bassa porosità ottenute con questo processo si traducono in un crogiolo più chimicamente inerte, proteggendo la tua fusione dalla contaminazione.

In definitiva, il percorso di produzione di un crogiolo dalla polvere al prodotto finito è un indicatore diretto della sua resistenza e affidabilità.

Tabella Riassuntiva:

| Fase di Produzione | Vantaggio Chiave | Impatto sulle Prestazioni |

|---|---|---|

| Pressatura Isostatica | Densità uniforme in tutto il pezzo | Elimina i punti deboli, previene le crepe |

| Materiali di Elevata Purezza | Inerzia chimica | Resiste alla corrosione, previene la contaminazione |

| Cottura ad Alta Temperatura | Struttura monolitica e resistente | Mantiene l'integrità sotto calore e carico estremi |

| Controllo Qualità Rigoroso | Vita utile prevedibile | Garantisce sicurezza e affidabilità operativa |

Pronto a migliorare la sicurezza e l'efficienza del tuo laboratorio? Il crogiolo giusto è fondamentale per risultati affidabili. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi crogioli prodotti secondo i più alti standard per una resistenza termica e chimica superiore. Contatta oggi i nostri esperti per trovare il crogiolo perfetto per la tua applicazione specifica e sperimenta la differenza KINTEK in qualità e prestazioni.

Guida Visiva

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo per le celle solari a perovskite? Sblocca le prestazioni ad alta pressione

- Quali vantaggi offre l'attrezzatura CIP per i compositi W-TiC? Ottenere materiali ad alta densità e privi di difetti

- Quali vantaggi offre la pressatura isostatica a freddo (CIP) per i compositi nichel-allumina? Migliora densità e resistenza

- Che ruolo svolge una pressa isostatica a freddo (CIP) nei compositi a matrice di alluminio? Raggiungere il 90% di densità per una migliore pressatura a caldo

- Cos'è la pressatura isostatica a freddo di polveri metalliche? Ottenere una densità uniforme in parti metalliche complesse