Sì, il riscaldamento a induzione funziona con il rame, ma la sua efficacia dipende fortemente dall'uso dell'attrezzatura e dei parametri di processo giusti. Poiché il rame ha una conduttività elettrica molto elevata, presenta una sfida unica rispetto al riscaldamento di metalli magnetici come l'acciaio, richiedendo frequenze e potenze più elevate per generare calore in modo efficiente.

Sebbene perfettamente fattibile, il riscaldamento del rame con l'induzione è fondamentalmente un gioco per superare le sue proprietà naturali. A differenza dell'acciaio, la bassa resistenza elettrica e la natura non magnetica del rame significano che è necessario utilizzare frequenze e potenze più elevate per generare il calore necessario per processi come la fusione, la brasatura o la ricottura.

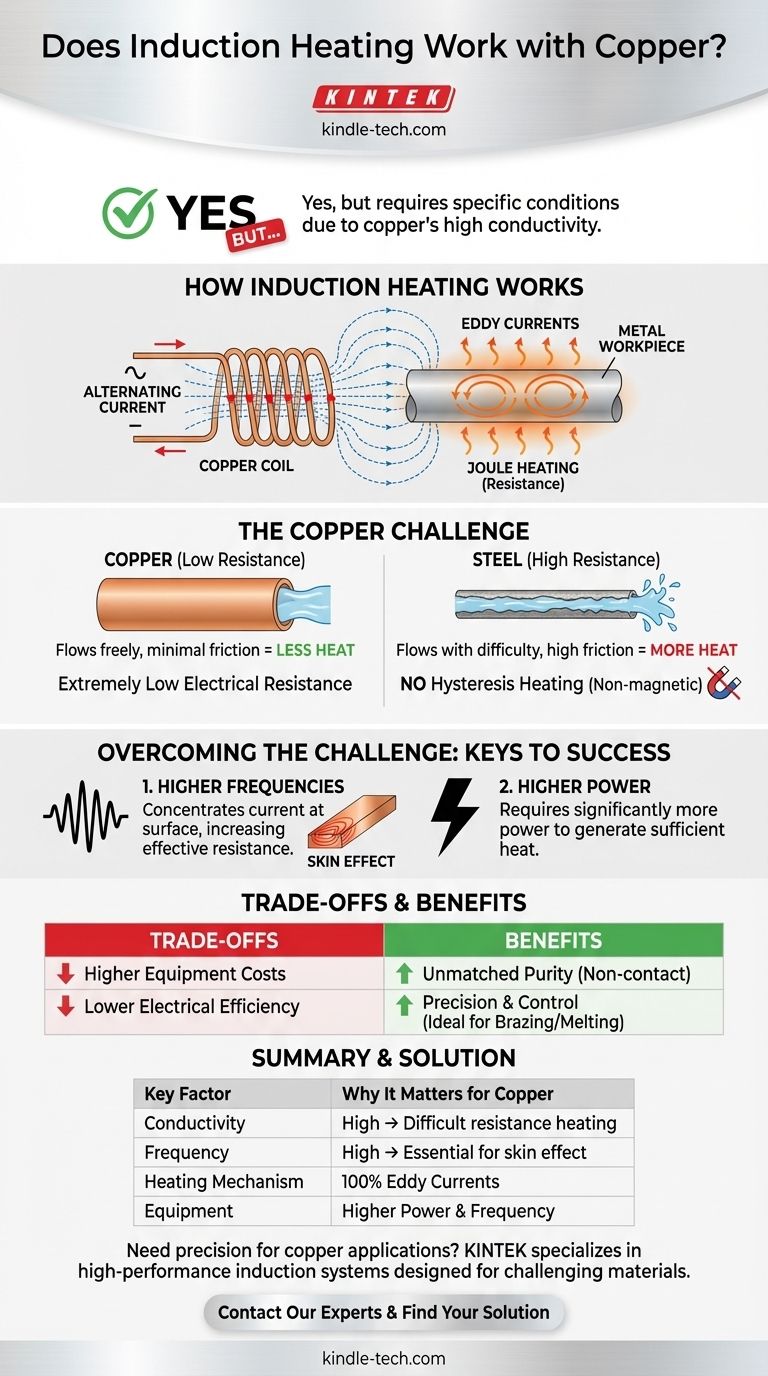

Come funziona il riscaldamento a induzione

Per comprendere le sfide specifiche con il rame, dobbiamo prima afferrare i principi di base dell'induzione.

Il principio fondamentale: campi magnetici e correnti parassite

Il riscaldamento a induzione utilizza una corrente elettrica alternata che scorre attraverso una bobina di rame per creare un campo magnetico potente e variabile. Quando un pezzo conduttivo, come un pezzo di rame, viene posto all'interno di questo campo, il campo induce correnti elettriche all'interno del metallo. Queste sono chiamate correnti parassite.

Generazione di calore attraverso la resistenza

Il calore stesso è generato dalla resistenza elettrica del materiale al flusso di queste correnti parassite. Mentre le correnti vorticano all'interno del metallo, incontrano resistenza, il che fa sì che il materiale si riscaldi rapidamente, un fenomeno noto come riscaldamento Joule.

La sfida unica del riscaldamento del rame

Le stesse proprietà che rendono il rame un eccellente conduttore elettrico lo rendono intrinsecamente difficile da riscaldare con l'induzione.

La resistenza estremamente bassa del rame

Il rame ha una delle resistività elettriche più basse di qualsiasi metallo comune. Ciò significa che le correnti parassite indotte possono fluire attraverso di esso molto facilmente, con una minima opposizione.

Pensatela come l'acqua che scorre attraverso un tubo. Un metallo ad alta resistenza come l'acciaio è un tubo stretto e ruvido che crea molto attrito (calore) quando l'acqua lo attraversa. Il rame è un tubo molto largo e liscio dove l'acqua (corrente) scorre con quasi nessun attrito (calore).

L'assenza di riscaldamento per isteresi

Per i metalli ferromagnetici come il ferro e l'acciaio, si verifica un effetto di riscaldamento secondario chiamato riscaldamento per isteresi. La rapida commutazione del campo magnetico fa sì che i domini magnetici del metallo si invertano avanti e indietro, creando attrito interno e quindi calore aggiuntivo.

Il rame non è magnetico. Non beneficia di questo effetto, il che significa che il 100% del riscaldamento deve provenire solo dalle correnti parassite, rendendo il processo meno efficiente rispetto all'acciaio.

Superare la sfida: le chiavi del successo

Il riscaldamento efficace del rame richiede un sistema progettato per compensare la sua bassa resistenza e la sua natura non magnetica.

Le frequenze più alte sono essenziali

Per generare calore sufficiente in un materiale a bassa resistenza, è necessario utilizzare una frequenza operativa più elevata. Le frequenze più alte fanno sì che le correnti parassite si concentrino maggiormente vicino alla superficie del materiale (un fenomeno chiamato "effetto pelle").

Questa concentrazione forza una grande quantità di corrente attraverso una sezione trasversale più piccola del metallo, il che aumenta efficacemente la resistenza e genera calore molto più rapidamente. Questo è il motivo per cui il riferimento menziona i forni a media frequenza, poiché le frequenze più basse sarebbero altamente inefficaci.

La necessità di maggiore potenza

In poche parole, è necessario un alimentatore in grado di fornire correnti significativamente maggiori al pezzo per raggiungere la temperatura desiderata in un tempo ragionevole. Un sistema progettato per l'acciaio sarà spesso sottodimensionato per un compito equivalente con il rame.

Comprendere i compromessi

Sebbene efficace, l'uso dell'induzione per il rame comporta importanti considerazioni.

Costi delle attrezzature più elevati

I sistemi a induzione che possono operare alle frequenze e ai livelli di potenza più elevati richiesti per il rame sono tipicamente più complessi e costosi rispetto alle loro controparti a bassa frequenza utilizzate per l'acciaio.

Minore efficienza elettrica

Poiché si sta lottando contro la conduttività naturale del rame, l'efficienza energetica complessiva del riscaldamento del rame è inferiore rispetto all'acciaio. Più energia viene persa nel processo di generazione dei campi intensi richiesti.

Purezza e controllo ineguagliabili

D'altra parte, l'induzione è un metodo di riscaldamento senza contatto. Per applicazioni come la fusione di rame ad alta purezza o la creazione di leghe specifiche, è l'ideale. Non c'è contaminazione da combustibile o elettrodi, e l'azione di agitazione delle correnti parassite promuove una fusione omogenea con una minima perdita di materiale.

Fare la scelta giusta per la tua applicazione

La tua decisione dovrebbe essere guidata dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la fusione di rame o leghe ad alta purezza: L'induzione è una scelta eccellente per la sua pulizia, velocità e azione di miscelazione, a condizione che tu investa in un forno correttamente specificato.

- Se il tuo obiettivo principale è la brasatura o la saldatura di parti in rame: L'induzione offre velocità, precisione e ripetibilità ineguagliabili, rendendola ideale per la produzione ad alto volume dove la qualità è fondamentale.

- Se il tuo obiettivo principale è il semplice riscaldamento con un budget limitato: Sii consapevole che l'investimento iniziale per un sistema a induzione adatto sarà più elevato rispetto ad altri metodi, ma potrebbe ripagare in termini di velocità e controllo.

Comprendendo le proprietà elettriche uniche del rame, puoi sfruttare efficacemente il riscaldamento a induzione per risultati rapidi, puliti e precisi.

Tabella riassuntiva:

| Fattore chiave | Perché è importante per il rame |

|---|---|

| Conduttività elettrica | Estremamente elevata, rendendo difficile generare calore tramite resistenza. |

| Frequenza richiesta | L'alta frequenza è essenziale per concentrare la corrente e generare calore (effetto pelle). |

| Meccanismo di riscaldamento | Si basa al 100% sulle correnti parassite; nessun riscaldamento per isteresi magnetica. |

| Esigenze dell'attrezzatura | Capacità di potenza e frequenza più elevate rispetto ai sistemi progettati per l'acciaio. |

Hai bisogno di fondere, brasare o riscaldare il rame con precisione e purezza?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione progettati per materiali difficili come il rame. La nostra esperienza ti garantisce la giusta frequenza e potenza per risultati rapidi, puliti e controllati.

Contatta i nostri esperti oggi per discutere la tua specifica applicazione di riscaldamento del rame e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali

- Quale materiale viene utilizzato per realizzare l'elemento riscaldante? Scegli la lega giusta per la tua applicazione

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- Cosa sono gli elementi in SiC? La soluzione definitiva per il riscaldamento ad altissime temperature

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura