In molte applicazioni critiche, sì. Il trattamento termico è un processo metallurgico fondamentale utilizzato per aumentare intenzionalmente la resistenza e la durezza di metalli specifici, in particolare l'acciaio. Lo ottiene non aggiungendo alcun materiale, ma manipolando la struttura cristallina interna del metallo—la sua microstruttura—attraverso un ciclo controllato di riscaldamento e raffreddamento. Il risultato è un materiale progettato con precisione per un'applicazione esigente.

Il trattamento termico non è un singolo processo, ma una famiglia di tecniche progettate per manipolare le proprietà di un metallo. Sebbene molti di questi processi aumentino significativamente la resistenza e la durezza, questo guadagno comporta quasi sempre un compromesso, riducendo tipicamente la duttilità del materiale e rendendolo più fragile.

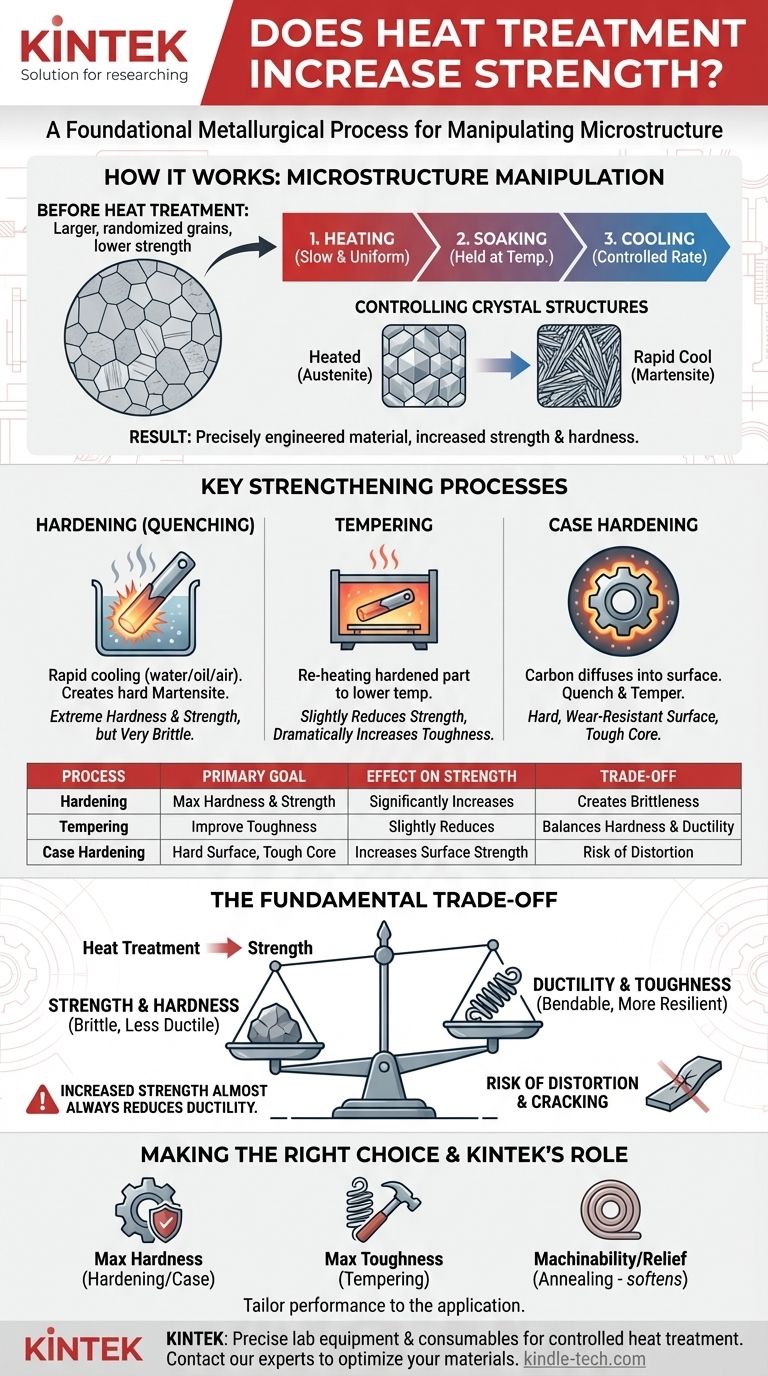

Come funziona fondamentalmente il trattamento termico

Per capire come il trattamento termico rafforza il metallo, è necessario osservare la sua struttura interna. Il processo è una manipolazione deliberata della disposizione cristallina del metallo.

Il ruolo della microstruttura

I metalli sono composti da cristalli microscopici, o "grani". La dimensione, la forma e la disposizione di questi grani—la microstruttura—dettano le proprietà meccaniche del materiale, inclusa la sua resistenza, durezza e duttilità.

Riscaldamento, mantenimento e raffreddamento

Quasi tutti i processi di trattamento termico comportano tre fasi di base:

- Riscaldamento: Il metallo viene riscaldato lentamente e uniformemente fino a una temperatura specifica.

- Mantenimento (Soaking): Viene mantenuto a quella temperatura abbastanza a lungo affinché si verifichino le modifiche interne desiderate in tutta la parte.

- Raffreddamento: Viene raffreddato nuovamente a temperatura ambiente a una velocità specifica e controllata. La velocità di questa fase di raffreddamento è spesso il fattore più critico nel determinare le proprietà finali.

L'obiettivo: controllare le strutture cristalline

Riscaldare l'acciaio al di sopra di una temperatura critica dissolve il suo contenuto di carbonio in una struttura chiamata austenite. Controllando la velocità con cui si raffredda, si determina la struttura finale che si forma. Un raffreddamento molto rapido (tempra) intrappola il carbonio in una struttura dura, fragile e aghiforme chiamata martensite, che è responsabile del significativo aumento di resistenza e durezza.

Trattamenti termici chiave che aumentano la resistenza

Vengono utilizzati processi diversi per ottenere risultati diversi, ma alcuni sono specificamente progettati per massimizzare la resistenza.

Tempra (Quenching)

Questo è il processo di rafforzamento più comune. L'acciaio viene riscaldato per formare austenite e poi raffreddato rapidamente—o tempra—in un mezzo come acqua, olio o aria. Questo raffreddamento rapido crea la dura struttura martensitica.

Una parte temprata è estremamente dura e resistente, ma è anche molto fragile, il che la rende inadatta alla maggior parte delle applicazioni senza un'ulteriore lavorazione.

Rinvenimento (Tempering)

Il rinvenimento è un processo secondario eseguito immediatamente dopo la tempra. La parte temprata viene riscaldata nuovamente a una temperatura molto più bassa e mantenuta lì per un tempo specifico.

Questo processo riduce leggermente l'estrema durezza e resistenza, ma aumenta drasticamente la tenacità (la capacità di resistere alla frattura) e allevia le tensioni interne causate dalla tempra. La resistenza finale è determinata dalla temperatura di rinvenimento.

Cementazione superficiale (Case Hardening / Carburizing)

Per le parti che necessitano di una superficie molto dura e resistente all'usura, ma di un nucleo tenace e duttile (come ingranaggi o cuscinetti), si utilizza la cementazione superficiale. In questo processo, una parte in acciaio a basso tenore di carbonio viene riscaldata in un'atmosfera ricca di carbonio.

Il carbonio diffonde nella superficie della parte, creando un "rivestimento" (case) con un alto contenuto di carbonio. La parte viene quindi temprata e rinvenuta, ottenendo uno strato esterno estremamente duro mentre il nucleo a basso tenore di carbonio rimane più morbido e tenace.

Comprendere i compromessi

Il trattamento termico non è un "pasto gratis". Ottimizzare una proprietà spesso significa scendere a compromessi su un'altra. Comprendere questi compromessi è essenziale per qualsiasi applicazione ingegneristica.

Resistenza contro duttilità (il problema della fragilità)

Questo è il compromesso più fondamentale. Man mano che si aumenta la resistenza e la durezza di un metallo attraverso il trattamento termico, si diminuisce quasi sempre la sua duttilità—la sua capacità di piegarsi o deformarsi senza rompersi.

Un pezzo di acciaio completamente temprato e non rinvenuto può essere fragile come il vetro, frantumandosi sotto un impatto improvviso. Il rinvenimento è l'atto di scambiare un po' di resistenza per molta tenacità necessaria.

Il rischio di deformazione e fessurazione

I cicli rapidi di riscaldamento e raffreddamento, in particolare la tempra, inducono immense tensioni interne nel materiale. Ciò può causare la deformazione, l'incurvamento o persino la fessurazione della parte durante il processo, specialmente con geometrie complesse.

Non tutti i metalli sono uguali

Il trattamento termico dipende fortemente dalla composizione della lega del materiale. Gli acciai al carbonio semplici necessitano di una tempra molto rapida, mentre alcuni acciai legati (contenenti elementi come cromo o molibdeno) possono essere temprati con un raffreddamento molto più lento, riducendo il rischio di distorsione.

Inoltre, non tutti i metalli possono essere temprati allo stesso modo. La maggior parte delle leghe di alluminio, ad esempio, viene rafforzata attraverso un processo diverso chiamato tempra per precipitazione, mentre metalli come il titanio hanno le proprie procedure di trattamento termico uniche.

Fare la scelta giusta per la tua applicazione

La scelta di un processo di trattamento termico dipende interamente dall'uso previsto del componente.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: Un processo di tempra e rinvenimento a bassa temperatura o la cementazione superficiale è l'approccio corretto.

- Se la tua attenzione principale è la tenacità e la resistenza agli urti: Si utilizza un processo di tempra e rinvenimento ad alta temperatura per ottenere un migliore equilibrio tra resistenza e duttilità.

- Se la tua attenzione principale è la lavorabilità o l'eliminazione delle tensioni interne: Viene utilizzato un tipo diverso di trattamento termico, come la ricottura, che in realtà ammorbidisce il metallo e ne riduce la resistenza.

In definitiva, il trattamento termico fornisce un controllo preciso sulle proprietà di un materiale, consentendo di adattare le sue prestazioni a una specifica esigenza ingegneristica.

Tabella riassuntiva:

| Processo di trattamento termico | Obiettivo principale | Effetto sulla resistenza | Compromesso chiave |

|---|---|---|---|

| Tempra (Quenching) | Massima durezza e resistenza | Aumenta significativamente | Crea fragilità |

| Rinvenimento (Tempering) | Migliorare la tenacità | Riduce leggermente | Bilancia durezza e duttilità |

| Cementazione superficiale | Superficie dura, nucleo tenace | Aumenta la resistenza superficiale | Processo complesso, rischio di distorsione |

Hai bisogno di ottimizzare la resistenza e la durata dei tuoi componenti metallici? Il giusto processo di trattamento termico è fondamentale per le prestazioni. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per processi di trattamento termico controllati, dai forni ai mezzi di tempra. La nostra esperienza aiuta i laboratori e i produttori a ottenere le proprietà esatte del materiale richieste per le loro applicazioni più esigenti. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze di ingegneria dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni