Sì, la tempra influisce fondamentalmente sulle dimensioni di un materiale. Quasi tutti i processi di tempra implicano cicli termici e cambiamenti strutturali interni che causano l'ingrandimento, il restringimento, la deformazione o altre distorsioni dei pezzi. Questa variazione dimensionale non è un difetto, ma una conseguenza intrinseca delle trasformazioni metallurgiche che aumentano la durezza e la resistenza.

La sfida principale nella produzione di precisione non è se le dimensioni cambieranno durante la tempra, ma come prevedere e controllare questi cambiamenti. La dimensione e la forma finali di un pezzo temprato sono il risultato di una complessa interazione tra la contrazione termica e il cambiamento di volume dovuto alle trasformazioni di fase interne.

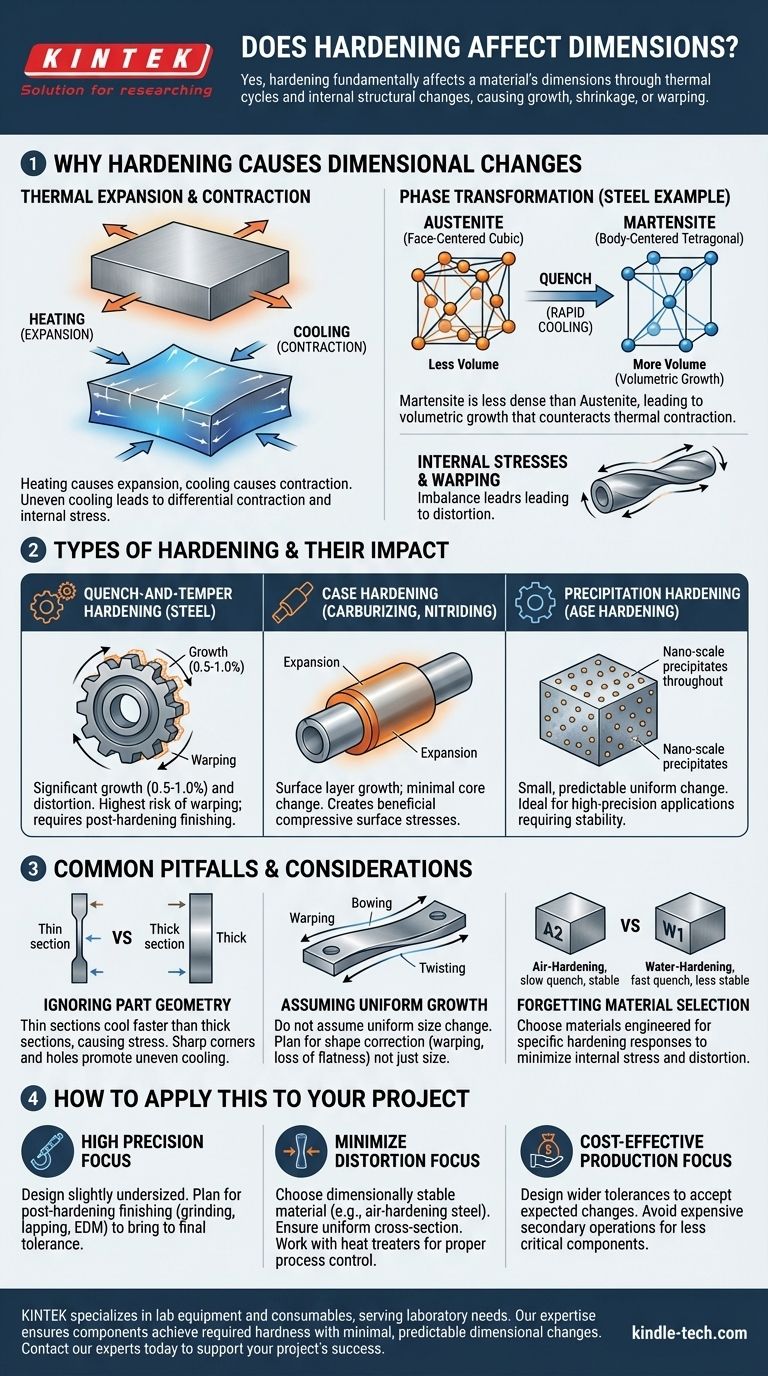

Perché la tempra causa cambiamenti dimensionali

Comprendere le fonti di questo cambiamento è fondamentale per chiunque progetti o produca componenti ad alta tolleranza. Gli effetti sono guidati da due fenomeni fisici primari.

Il ruolo dell'espansione e contrazione termica

Questo è il fattore più semplice. Quando si riscalda un pezzo metallico per la tempra, esso si espande. Quando lo si tempra o lo si raffredda, si contrae. Se il raffreddamento non è perfettamente uniforme su tutto il pezzo, questa contrazione differenziale da sola può causare deformazioni e stress interni.

Il fattore critico: la trasformazione di fase

Per molti materiali, specialmente l'acciaio, la tempra comporta il cambiamento della struttura cristallina interna del materiale, o fase. Durante il processo di riscaldamento per l'acciaio, la sua struttura cambia in una fase chiamata austenite.

Quando l'acciaio viene raffreddato rapidamente (temprato), questa austenite si trasforma in una struttura molto dura e fragile chiamata martensite. È fondamentale notare che la struttura cristallina della martensite è meno densa e occupa un volume fisico maggiore rispetto all'austenite che sostituisce.

Questa crescita volumetrica derivante dalla trasformazione martensitica contrasta direttamente la contrazione termica dovuta al raffreddamento, rendendo il cambiamento dimensionale finale complesso e difficile da prevedere.

Tensioni interne e deformazioni

La combinazione di raffreddamento rapido e trasformazione di fase raramente avviene in modo uniforme. La superficie di un pezzo si raffredda molto più velocemente del suo nucleo, il che significa che la superficie si trasforma e si contrae a una velocità diversa rispetto all'interno.

Questo squilibrio crea immense tensioni interne. Queste tensioni si scaricano deformando fisicamente il pezzo, portando a deformazioni, incurvamenti o torsioni.

Tipi di tempra e il loro impatto

Diversi processi di tempra creano diversi gradi di cambiamento dimensionale.

Tempra e rinvenimento (acciaio)

Questo è il metodo più comune per la tempra a cuore dell'acciaio e tipicamente produce i cambiamenti dimensionali più significativi. La trasformazione in martensite causa un aumento di volume prevedibile, spesso nell'intervallo dallo 0,5% all'1,0%, ma la forma finale è altamente suscettibile alla distorsione.

Cementazione (carburazione, nitrurazione)

Questi processi temprano solo la superficie di un pezzo. Poiché la trasformazione di fase e i cambiamenti di composizione sono confinati a un sottile "strato" esterno, la crescita dimensionale è anch'essa concentrata lì. Ciò può causare la crescita della superficie del pezzo, creando una sollecitazione di compressione che è spesso benefica per la vita a fatica ma deve essere considerata nelle dimensioni finali.

Invecchiamento (indurimento per precipitazione)

Questo metodo, menzionato per l'alluminio e gli acciai PH, non si basa su una trasformazione martensitica. Invece, comporta il riscaldamento del materiale per bloccare elementi specifici in soluzione, seguito da un processo di invecchiamento a bassa temperatura che consente a questi elementi di formare precipitati su scala nanometrica.

Questo processo causa cambiamenti dimensionali molto più piccoli e prevedibili, tipicamente una leggera, uniforme contrazione o espansione. È una ragione fondamentale per cui questi materiali sono spesso scelti per applicazioni di alta precisione dove la stabilità post-tempra è fondamentale.

Trappole e considerazioni comuni

La gestione efficace del trattamento termico richiede di anticipare queste sfide.

Ignorare la geometria del pezzo

Il cambiamento dimensionale non è mai uniforme su un pezzo complesso. Le sezioni sottili si raffreddano più velocemente e si trasformano prima delle sezioni spesse e pesanti. Fori, sedi per chiavette e angoli acuti creano tutti concentrazioni di stress e promuovono un raffreddamento irregolare, rendendoli luoghi privilegiati per crepe e distorsioni.

Assumere una crescita uniforme

Non dare per scontato che un pezzo diventerà semplicemente più grande o più piccolo in modo uniforme. La deformazione e la perdita di planarità o rotondità sono risultati molto più comuni. È necessario pianificare la correzione della forma, non solo la correzione delle dimensioni.

Dimenticare la selezione del materiale

Diverse leghe sono progettate per diverse risposte alla tempra. Un acciaio per utensili temprabile in olio o in aria (come l'A2) è progettato per essere temprato meno severamente di un acciaio temprabile in acqua (come il W1). Questa tempra più lenta e delicata riduce significativamente lo stress interno e la distorsione, rendendo il materiale più stabile dimensionalmente.

Come applicare questo al tuo progetto

Considera la tempra non come un passaggio finale, ma come una parte integrante del processo di produzione che deve essere pianificata fin dall'inizio.

- Se il tuo obiettivo principale è l'alta precisione: Devi progettare il pezzo prevedendo la finitura post-tempra. La pratica standard è quella di lavorare il pezzo leggermente sottodimensionato, temprarlo e quindi utilizzare la rettifica, la lappatura o l'EDM per rimuovere la distorsione e portarlo alla tolleranza finale.

- Se il tuo obiettivo principale è minimizzare la distorsione: Scegli un materiale noto per la stabilità dimensionale (come un acciaio temprabile in aria), assicurati che il pezzo abbia una sezione trasversale uniforme ove possibile e collabora con un termotrattatore che possa controllare il processo con un adeguato fissaggio e controllo della tempra.

- Se il tuo obiettivo principale è una produzione economicamente vantaggiosa: Per componenti meno critici, potresti essere in grado di progettare tolleranze sufficientemente ampie da accettare i cambiamenti dimensionali previsti senza richiedere costose operazioni secondarie.

Tenere conto del cambiamento dimensionale durante la tempra è un principio fondamentale della progettazione ingegneristica e della produzione.

Tabella riassuntiva:

| Processo di tempra | Effetto dimensionale primario | Considerazione chiave |

|---|---|---|

| Tempra e rinvenimento | Crescita significativa (0,5-1,0%) e distorsione | Maggior rischio di deformazione; richiede finitura post-tempra |

| Cementazione | Crescita dello strato superficiale; minimo cambiamento del nucleo | Crea benefiche sollecitazioni di compressione superficiali |

| Invecchiamento | Piccolo, prevedibile cambiamento uniforme | Ideale per applicazioni di alta precisione che richiedono stabilità |

Hai bisogno di pezzi di precisione che soddisfino le specifiche esatte dopo la tempra? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. La nostra esperienza nella scienza dei materiali e nell'ottimizzazione dei processi garantisce che i tuoi componenti raggiungano la durezza richiesta con cambiamenti dimensionali minimi e prevedibili. Contatta oggi i nostri esperti per discutere come possiamo supportare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quale protezione ambientale forniscono i gruppi di pompe per vuoto meccaniche durante la fusione delle leghe di zirconio? Previene l'infragilimento

- Qual è la funzione principale di un forno ad alto vuoto nella brasatura? Ottenere giunti in acciaio inossidabile senza flussante e ad alta resistenza

- Quale ruolo svolge un forno per pirolisi industriale ad alta temperatura nella produzione di nero di carbonio da pneumatici fuori uso?

- Una giunzione brasata è resistente? Sì, può essere più resistente del metallo base

- Qual è la differenza tra brasatura a induzione e brasatura a forno? Scegli il metodo giusto per la tua produzione

- Cosa fa la sinterizzazione? Trasforma la polvere in componenti forti e densi

- Come viene utilizzato un forno di sinterizzazione ad alto vuoto o a atmosfera per la stabilità termica dell'acciaio inossidabile nanocristallino?

- Perché viene utilizzato un sistema di saldatura sotto vuoto per sigillare il rivestimento in lega di zirconio? Garantire risultati precisi sull'ossidazione superficiale