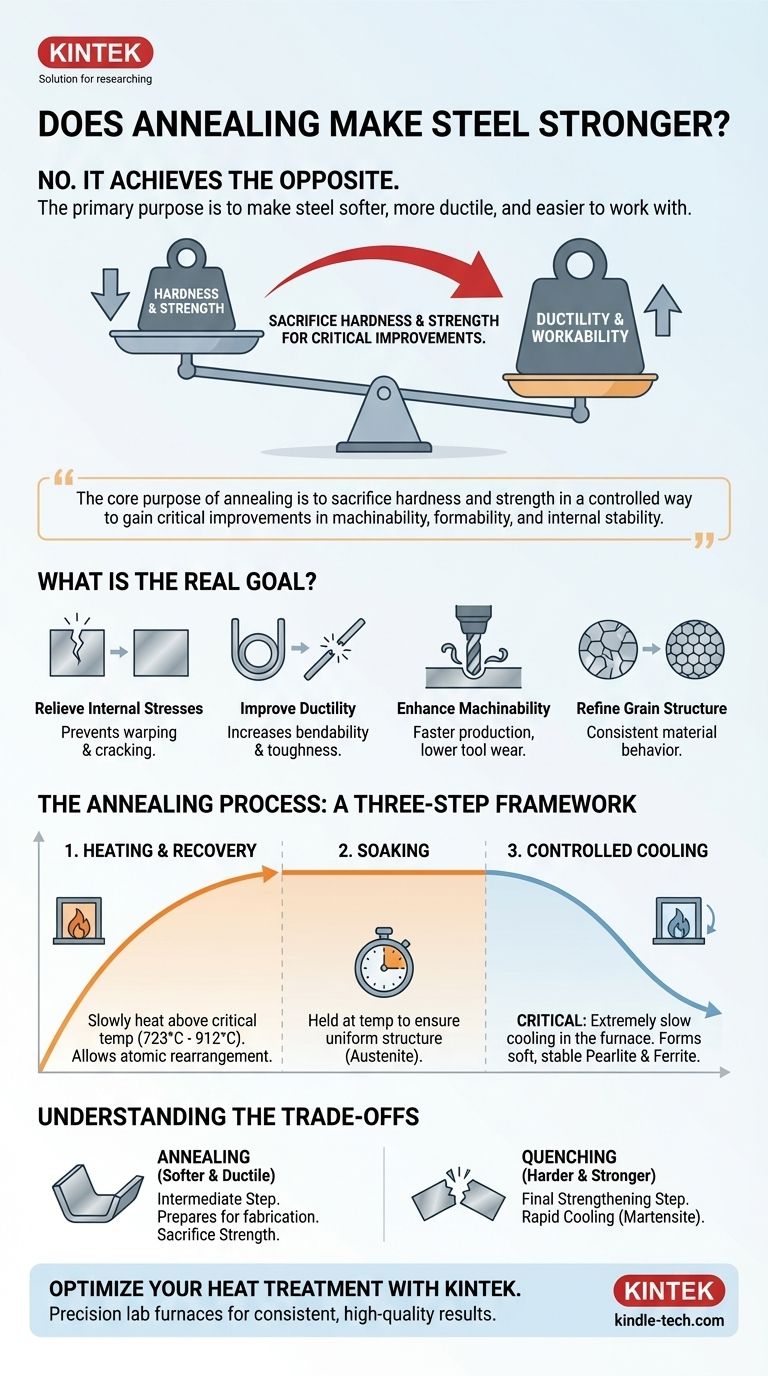

Contrariamente a un malinteso comune, la ricottura non rende l'acciaio più resistente. In realtà, ottiene l'effetto opposto. Lo scopo principale della ricottura è rendere l'acciaio più morbido, più duttile e più facile da lavorare, alleviando le tensioni interne e affinando la sua struttura granulare. È un processo preparatorio, non di rafforzamento.

Lo scopo fondamentale della ricottura è sacrificare durezza e resistenza in modo controllato. Questo compromesso viene fatto per ottenere miglioramenti critici nella lavorabilità alle macchine, nella formabilità e nella stabilità interna, preparando l'acciaio per le successive fasi di produzione.

Qual è il vero obiettivo della ricottura?

Comprendere la ricottura richiede un cambio di prospettiva. Invece di vederla come un processo di rafforzamento, considerala un pulsante di "reset" che rende il materiale più malleabile per la fabbricazione.

Alleviamento delle tensioni interne

Processi come la saldatura, la fusione, la lavorazione pesante o la lavorazione a freddo (come la piegatura) creano notevoli tensioni all'interno della struttura cristallina dell'acciaio. Queste tensioni possono portare a deformazioni, crepe o rotture premature. La ricottura riscalda il metallo a sufficienza per consentire ai suoi atomi di riorganizzarsi in uno stato più stabile e privo di tensioni.

Miglioramento della duttilità e della tenacità

La duttilità è la capacità di un materiale di essere allungato o piegato senza rompersi. La ricottura aumenta significativamente la duttilità, essenziale per processi di fabbricazione come la stampaggio profondo (formazione di una forma a tazza) o la trafilatura. Ciò rende l'acciaio più tenace e meno fragile.

Miglioramento della lavorabilità alle macchine

L'acciaio duro e resistente è difficile da tagliare, forare o modellare. Questa resistenza provoca una rapida usura degli utensili da taglio e richiede più energia. Rendendo l'acciaio più morbido, la ricottura ne migliora drasticamente la lavorabilità, portando a una produzione più rapida, costi inferiori e una migliore finitura superficiale.

Raffinazione della struttura granulare

A livello microscopico, l'acciaio è composto da grani cristallini. La dimensione e l'uniformità di questi grani ne determinano le proprietà. La ricottura produce una struttura granulare più uniforme e raffinata, che si traduce in un comportamento meccanico più prevedibile e costante in tutto il pezzo.

Il processo di ricottura: una struttura in tre fasi

La caratteristica distintiva della ricottura è la sua velocità di raffreddamento estremamente lenta e controllata. Questo è ciò che permette alla microstruttura morbida e stabile desiderata di formarsi.

Fase 1: Riscaldamento e recupero

L'acciaio viene riscaldato lentamente e uniformemente fino a una temperatura specifica, tipicamente al di sopra della sua temperatura critica superiore (circa 723°C - 912°C, a seconda del contenuto di carbonio). Ciò fornisce l'energia termica necessaria affinché la struttura atomica cambi.

Fase 2: Mantenimento (Soaking)

L'acciaio viene mantenuto a questa alta temperatura per un tempo predeterminato. Questo periodo di "mantenimento" assicura che l'intero volume del materiale raggiunga una temperatura costante e completi la sua trasformazione strutturale in una fase chiamata austenite.

Fase 3: Raffreddamento controllato

Questa è la fase più critica. L'acciaio viene raffreddato molto lentamente, spesso semplicemente spegnendo il forno e lasciandolo raffreddare con il forno stesso nell'arco di molte ore o addirittura giorni. Questa lenta velocità di raffreddamento consente ai grani di formarsi in una struttura morbida e grossolana nota come perlite e ferrite.

Comprendere i compromessi: resistenza contro lavorabilità

In metallurgia, raramente si ottiene qualcosa senza dare nulla in cambio. La ricottura è un esempio perfetto di un compromesso deliberato per raggiungere un obiettivo di fabbricazione specifico.

La relazione inversa

Per la maggior parte dei trattamenti termici comuni, durezza e resistenza sono inversamente correlate a duttilità e tenacità. Quando si aumenta l'una, tipicamente si diminuisce l'altra. La ricottura spinge il materiale verso l'estremità morbida e duttile dello spettro.

Perché si sacrifica la resistenza

La ricottura è quasi sempre un passaggio intermedio. Si sacrifica temporaneamente la resistenza per rendere l'acciaio facile da lavorare o formare. Una volta che il pezzo ha la sua forma finale, può subire un diverso trattamento termico, come la tempra e il rinvenimento, per raggiungere l'elevata resistenza desiderata per la sua applicazione finale.

In cosa la ricottura differisce dal rafforzamento

Il processo che rende l'acciaio significativamente più resistente e duro è la tempra (quenching). Questo comporta il riscaldamento dell'acciaio in modo simile alla ricottura, ma poi il suo raffreddamento estremamente rapido immergendolo in acqua, olio o aria. Questo raffreddamento rapido intrappola gli atomi in una struttura dura e fragile chiamata martensite, che è l'opposto della struttura morbida formata durante il lento raffreddamento della ricottura.

Fare la scelta giusta per il tuo obiettivo

La selezione del trattamento termico corretto dipende interamente da ciò che è necessario ottenere dal materiale in quella specifica fase di produzione.

- Se la tua attenzione principale è la massima lavorabilità e formabilità: La ricottura completa è la scelta corretta per ottenere lo stato più morbido e duttile possibile prima di tagli o sagomature estese.

- Se la tua attenzione principale è preparare l'acciaio per un successivo indurimento: La ricottura è un passaggio preliminare critico per rimuovere le tensioni interne e creare una struttura granulare uniforme, garantendo un risultato più prevedibile dalla tempra e rinvenimento finali.

- Se la tua attenzione principale è un prodotto finale ad alta resistenza: La ricottura è l'opposto di ciò di cui hai bisogno per la fase finale. Il tuo processo dovrebbe concludersi con un ciclo di tempra e rinvenimento.

- Se la tua attenzione principale è semplicemente alleviare le tensioni dovute alla saldatura o alla lavorazione a freddo: Potrebbe essere sufficiente una "ricottura di rilassamento delle tensioni" a temperatura più bassa, che può rimuovere le tensioni interne senza ridurre significativamente la resistenza complessiva del materiale.

In definitiva, comprendere che la ricottura è uno strumento strategico per la lavorabilità, non per la resistenza finale, è la chiave per padroneggiare il trattamento termico dell'acciaio.

Tabella riassuntiva:

| Obiettivo della ricottura | Effetto sull'acciaio | Vantaggio chiave |

|---|---|---|

| Alleviare le tensioni interne | Riduce il rischio di deformazione/rottura | Migliora la stabilità per la fabbricazione |

| Aumentare la duttilità | Rende l'acciaio più facile da piegare/formare | Migliora la tenacità e la lavorabilità |

| Migliorare la lavorabilità alle macchine | Ammorbidisce l'acciaio per un taglio più facile | Riduce i costi di produzione e l'usura degli utensili |

| Raffinazione della struttura granulare | Crea una microstruttura uniforme | Garantisce un comportamento del materiale costante |

Ottimizza il tuo processo di trattamento termico dell'acciaio con KINTEK

Comprendere il ruolo preciso della ricottura è fondamentale per una produzione efficiente. Sia che tu debba migliorare la lavorabilità alle macchine, alleviare le tensioni dovute alla saldatura o preparare il materiale per la tempra finale, disporre delle apparecchiature da laboratorio giuste è fondamentale per ottenere risultati coerenti e di alta qualità.

KINTEK è specializzata in forni da laboratorio di precisione e materiali di consumo che forniscono il controllo esatto della temperatura richiesto per cicli di ricottura affidabili. Le nostre soluzioni aiutano i laboratori di metallurgia, i dipartimenti di R&S e i team di controllo qualità ad assicurare che i loro materiali siano perfettamente preparati per ogni fase della produzione.

Pronto a migliorare le tue capacità di trattamento termico? Contatta oggi i nostri esperti per discutere di come le apparecchiature KINTEK possono supportare le tue specifiche esigenze di ricottura e test sui materiali.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono le applicazioni dei forni elettrici? Sblocca un calore preciso per i processi di metalli, batterie e laboratorio

- Cos'è il processo di evaporazione sotto vuoto? Una guida alla deposizione di film sottili

- Qual è la funzione principale di un forno per brasatura sotto vuoto per permeatori di niobio? Ottenere sigillature ermetiche ad alta integrità

- Qual è il processo di fusione in un forno ad arco elettrico? Una guida passo-passo per una produzione efficiente dell'acciaio

- Quale ruolo svolge un forno sperimentale ad alta temperatura nella valutazione della resistenza all'ossidazione dei rivestimenti di alluminuro?

- Si esegue il quench dopo la ricottura? Comprendere il ruolo critico della velocità di raffreddamento

- Cos'è il trattamento termico sottovuoto? Ottieni una purezza metallurgica e un'integrità superficiale superiori

- Qual è la differenza tra la brasatura in forno e la brasatura a induzione? Scegli il processo giusto per il tuo progetto