Sì, gli elementi riscaldanti perdono gradualmente potenza nel corso della loro intera vita utile. Questo non è un difetto, ma una conseguenza naturale e attesa del loro funzionamento. Il processo è lento e spesso passa inosservato per anni, ma è un aspetto fondamentale della loro progettazione e della scienza dei materiali.

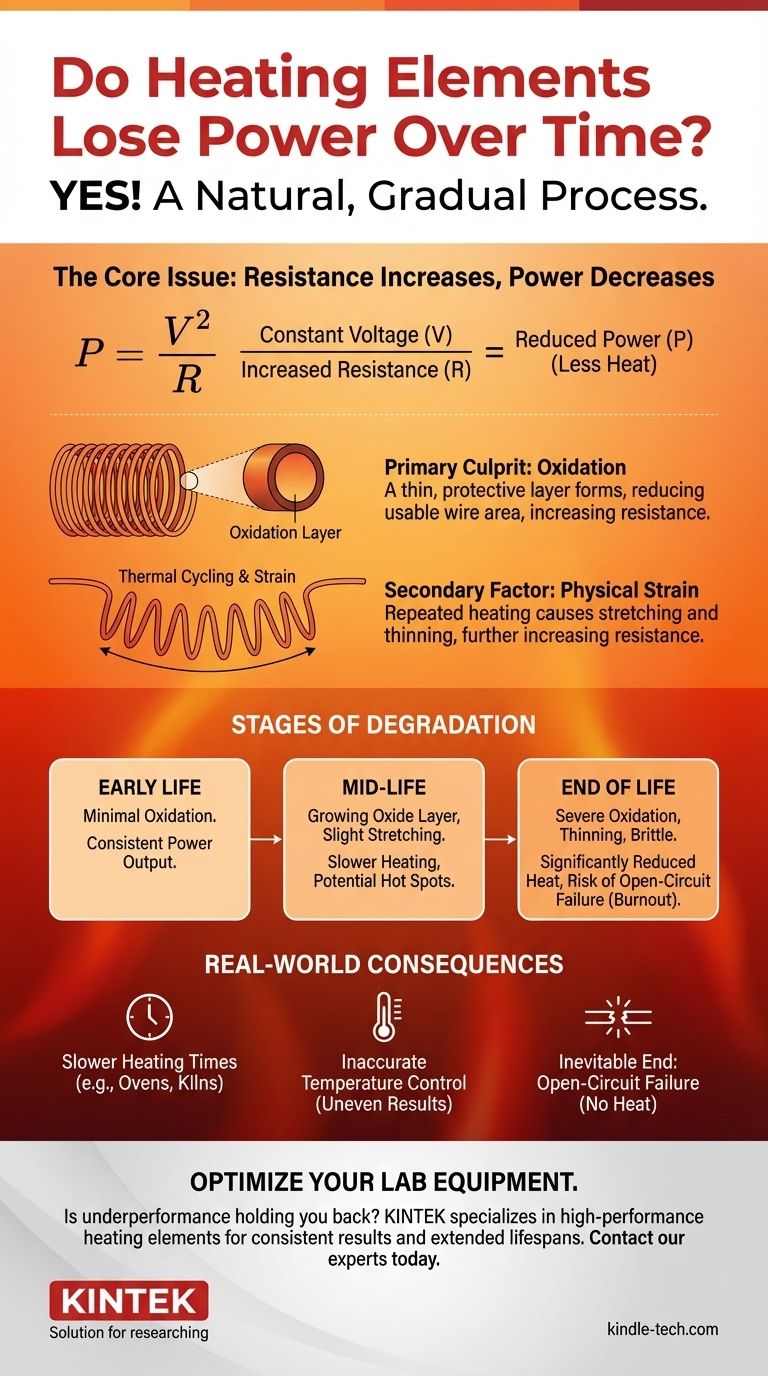

Il problema principale è che la resistenza elettrica dell'elemento aumenta nel tempo. Poiché la tensione della presa a muro è costante, la legge di Ohm impone che un aumento della resistenza porterà inevitabilmente a una diminuzione della potenza in uscita, che si traduce in meno calore.

La fisica di un elemento riscaldante che invecchia

Per capire perché la potenza diminuisce, dobbiamo prima esaminare i cambiamenti fisici che avvengono nel filo dell'elemento, che è tipicamente realizzato con un materiale come il Nichrome (una lega di nichel-cromo).

Il ruolo della resistenza

Un elemento riscaldante funziona convertendo energia elettrica in calore. La sua resistenza elettrica intrinseca è ciò che rende possibile questa conversione. Quando è nuovo, questa resistenza ha un valore specifico e ingegnerizzato per produrre la quantità di calore desiderata.

Il colpevole principale: l'ossidazione

Ogni volta che l'elemento si riscalda, reagisce con l'ossigeno nell'aria. Questo processo, chiamato ossidazione, forma uno strato sottile e protettivo sulla superficie del filo.

Sebbene questo strato protegga il metallo centrale da un rapido decadimento, si accumula lentamente nel corso di innumerevoli cicli di riscaldamento e raffreddamento. Ciò riduce efficacemente l'area della sezione trasversale utilizzabile del filo metallico, costringendo la corrente elettrica a passare attraverso un percorso più stretto.

Il fattore secondario: lo stress fisico

Il riferimento all'"allungamento delle spire" indica un processo meccanico. Le variazioni estreme di temperatura fanno espandere l'elemento quando è caldo e contrarre quando è freddo.

Nel tempo, questo ciclo termico, combinato con la gravità, può causare l'allungamento, l'abbassamento o lo "scorrimento" del filo avvolto. Questo allungamento assottiglia anche il filo, contribuendo ulteriormente al problema.

Come questo riduce la potenza in uscita

Un filo più sottile e più ristretto ha una resistenza elettrica maggiore. La relazione tra potenza, tensione e resistenza è definita dalla formula: Potenza = Tensione² / Resistenza.

Poiché la tensione fornita dal sistema elettrico è costante (ad esempio, 120V o 240V), se la Resistenza (R) al denominatore dell'equazione aumenta, la Potenza (P) risultante deve diminuire. Ciò si traduce direttamente in una minore produzione di calore.

Comprendere le conseguenze del degrado

Questo lento declino della potenza non è solo un concetto accademico; ha effetti chiari e reali su qualsiasi apparecchio che utilizzi un elemento riscaldante resistivo.

Tempi di riscaldamento più lenti

Questo è il sintomo più comune. Un forno che prima si preriscaldava in 10 minuti potrebbe ora impiegarne 15. Un forno a muffola potrebbe faticare a raggiungere la temperatura target, o uno scaldabagno potrebbe impiegare più tempo per recuperare dopo l'uso.

Controllo della temperatura impreciso

Man mano che l'elemento invecchia, potrebbe non degradarsi in modo uniforme. Alcuni punti potrebbero ossidarsi o allungarsi più di altri, portando a punti caldi e punti freddi. Ciò può comportare una cottura non uniforme in un forno o risultati incoerenti in un forno a muffola.

La fine inevitabile: guasto a circuito aperto

Alla fine, un punto del filo diventa così sottile e fragile a causa dell'ossidazione che si rompe semplicemente. Questo crea un circuito aperto, interrompendo completamente il flusso di elettricità.

A questo punto, l'elemento è "bruciato" e non produce alcun calore. Questo è il "guasto ultimo" che segna la fine della vita normale dell'elemento.

Fare la scelta giusta per il tuo obiettivo

Riconoscere che gli elementi riscaldanti sono parti consumabili ti consente di pianificare il loro eventuale guasto invece di esserne sorpreso.

- Se il tuo obiettivo principale è diagnosticare un apparecchio lento: Un tempo di riscaldamento significativamente più lungo è un sintomo classico di un elemento che invecchia e si avvicina alla fine della sua vita. Ispezionalo visivamente per individuare cedimenti, rigonfiamenti, crepe o un aspetto opaco e gessoso invece di uno metallico.

- Se il tuo obiettivo principale è la manutenzione di apparecchiature critiche (come un forno a muffola): Sostituisci proattivamente gli elementi in base a un programma di manutenzione (ad esempio, ore di utilizzo) piuttosto che aspettare un guasto in corso che potrebbe rovinare il tuo lavoro.

- Se il tuo obiettivo principale è la riparazione di un apparecchio: La sostituzione dell'elemento riscaldante è spesso una riparazione semplice ed economica che può ripristinare le prestazioni originali dell'apparecchio.

Comprendere questo processo di degrado trasforma un guasto frustrante in un evento di manutenzione prevedibile.

Tabella riassuntiva:

| Fase | Causa principale | Effetto sulle prestazioni |

|---|---|---|

| Inizio vita | Ossidazione minima | Potenza in uscita costante |

| Metà vita | Strato di ossido crescente, leggero allungamento | Tempi di riscaldamento più lenti, potenziali punti caldi |

| Fine vita | Ossidazione grave, assottigliamento del filo | Calore significativamente ridotto, rischio di bruciatura |

La tua attrezzatura da laboratorio sta sottoperformando a causa di elementi riscaldanti invecchiati? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi elementi riscaldanti durevoli progettati per risultati costanti. I nostri esperti possono aiutarti a selezionare i componenti giusti per mantenere un controllo preciso della temperatura e prolungare la vita utile delle tue apparecchiature. Contattaci oggi per ottimizzare i sistemi di riscaldamento del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

Domande frequenti

- Qual è il punto di fusione del tungsteno in un vuoto? Il limite reale è la sublimazione, non la fusione

- Come funziona il riscaldamento a resistenza? Padroneggiare i due metodi principali per un calore efficiente

- Qual è la resistività elettrica del disilicuro di molibdeno? Sfruttare la sua potenza di riscaldamento ad alta temperatura

- Qual è la struttura cristallina di MoSi2? Svelare le sue prestazioni ad alta temperatura

- Il tungsteno è un buon elemento riscaldante? Sblocca temperature estreme in ambienti sottovuoto

- Come ottimizzano la produzione di bio-olio le serpentine di riscaldamento elettrico e i controller PID? Raggiungere una precisione di 500°C per una resa ottimale

- Qual è il limite di temperatura del carburo di silicio? Massimizzare le prestazioni da 1600°C a 2500°C

- Esistono diversi tipi di elementi riscaldanti? Scegli il riscaldatore giusto per la tua applicazione