Sì, la zirconia può essere fresata. Tuttavia, il dettaglio fondamentale non risiede nello se possa essere fresata, ma nello stato in cui viene fresata. La pratica industriale e odontoiatrica standard consiste nel fresare la zirconia nel suo stato morbido, simile al gesso, "stato verde" prima che subisca un processo di indurimento finale.

La capacità di fresare la zirconia è definita dai suoi due stati materiali distinti: una forma morbida e pre-sinterizzata facile da lavorare, e una forma dura e completamente sinterizzata estremamente difficile. L'intero processo di fabbricazione è progettato attorno alla fresatura del materiale morbido e al successivo compenso preciso del significativo ritiro che si verifica durante l'indurimento finale.

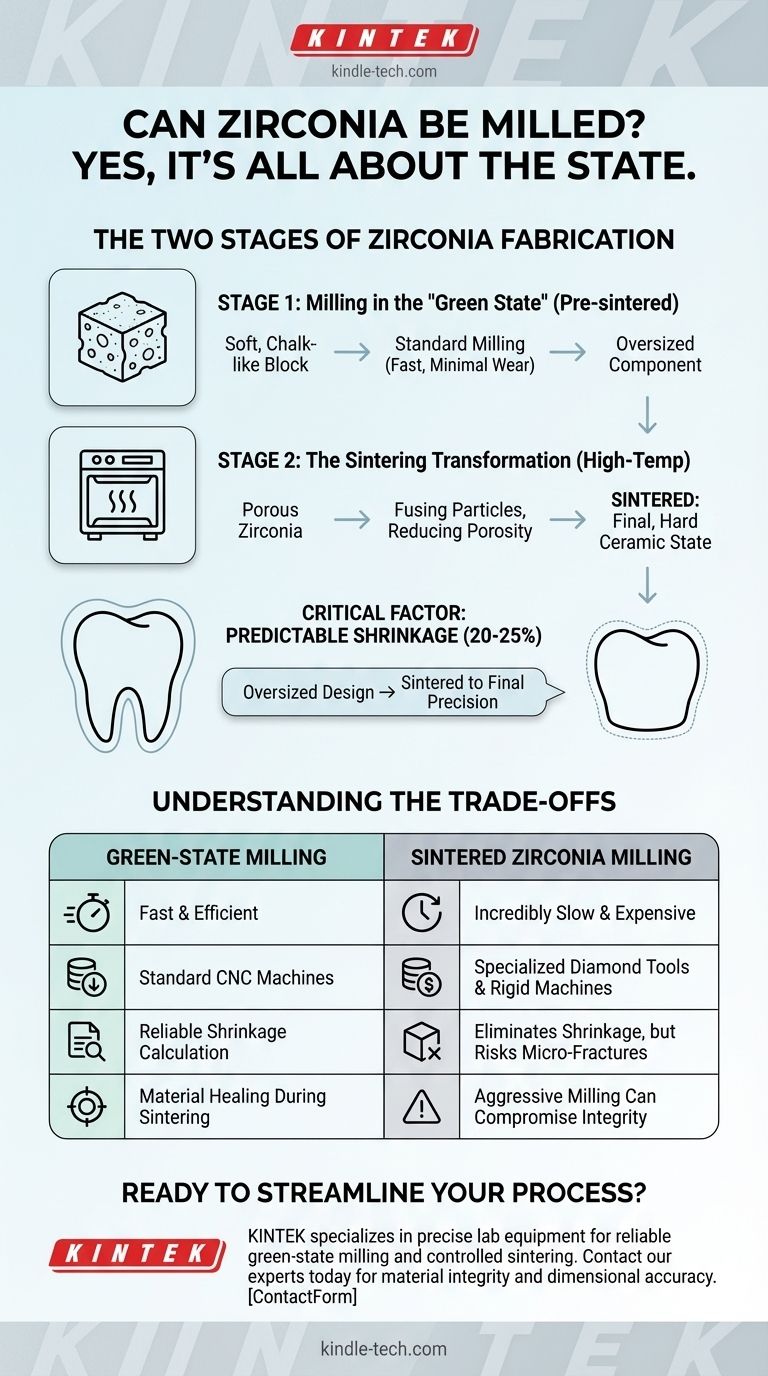

Le Due Fasi della Fabbricazione della Zirconia

Per comprendere la fresatura della zirconia, è necessario prima comprendere la sua trasformazione da materiale morbido e lavorabile a una delle ceramiche più dure disponibili. Questo processo detta l'intero flusso di lavoro di produzione.

Fase 1: Fresatura nello "Stato Verde"

La stragrande maggioranza dei componenti in zirconia viene lavorata nel suo stato pre-sinterizzato o "verde".

In questa fase, la zirconia esiste come un blocco poroso, simile al gesso. È abbastanza morbida da essere modellata rapidamente e facilmente da macchine fresatrici standard con minima usura degli utensili. Questo è il metodo più efficiente ed economico per la fabbricazione.

Fase 2: La Trasformazione tramite Sinterizzazione

Dopo che il componente è stato fresato nella forma desiderata dal blocco allo stato verde, viene sottoposto a sinterizzazione.

La sinterizzazione è un processo ad alta temperatura in cui la zirconia porosa viene riscaldata, causando la fusione delle particelle. Questo processo riduce drasticamente la porosità e aumenta la densità del materiale, risultando nel suo stato finale eccezionalmente duro.

Il Fattore Critico: Il Ritiro (Shrinkage)

Come notato nei dati di produzione, l'evento più significativo durante la sinterizzazione è il ritiro prevedibile.

Il pezzo di zirconia si ridurrà fino al 20-25% in modo altamente uniforme. Per tenere conto di ciò, il progetto iniziale viene sovradimensionato di un fattore preciso nel software CAD/CAM prima della fresatura. Il pezzo viene intenzionalmente fresato più grande in modo che si riduca alle dimensioni esatte richieste dopo la sinterizzazione.

Comprendere i Compromessi

Scegliere quando fresare la zirconia comporta un chiaro insieme di compromessi ingegneristici ed economici. Sebbene sia tecnicamente possibile fresare la zirconia completamente sinterizzata, è raramente pratico.

Velocità e Costo delle Attrezzature

La fresatura della zirconia allo stato verde è veloce e può essere eseguita su un'ampia gamma di macchine fresatrici CNC standard.

La fresatura della zirconia completamente sinterizzata è incredibilmente lenta e richiede macchine specializzate, altamente rigide e utensili costosi rivestiti di diamante per tentare anche solo di eseguirla. L'usura sulle attrezzature è estrema.

Precisione e Prevedibilità

Il metodo dello stato verde si basa interamente sulla capacità del software di calcolare accuratamente il ritiro. Per la maggior parte delle applicazioni, questo è altamente affidabile e produce risultati clinicamente o industrialmente accettabili.

La fresatura di un blocco completamente sinterizzato elimina la variabile del ritiro, ma il processo stesso può introdurre stress e microfratture nel materiale super-duro, compromettendone potenzialmente l'integrità.

Integrità del Materiale

Il processo di sinterizzazione ripara eventuali piccole imperfezioni superficiali derivanti dalla fresatura allo stato verde, risultando in un pezzo finale uniformemente resistente.

La fresatura aggressiva su un blocco di zirconia completamente indurito rischia di creare difetti che non possono essere riparati, portando a un componente più debole. L'uso di sfere di zirconia durante la sinterizzazione aiuta a garantire che questa trasformazione avvenga uniformemente, prevenendo deformazioni mentre il materiale si restringe.

Come Applicare Questo al Tuo Progetto

L'approccio corretto è quasi sempre determinato dal risultato desiderato e dal volume di produzione.

- Se il tuo obiettivo principale sono le restaurazioni dentali o la produzione di volume: La fresatura allo stato verde è l'unico metodo commercialmente valido. La sua efficienza, velocità e affidabilità sono lo standard del settore.

- Se il tuo obiettivo principale è un prototipo industriale altamente specifico in cui il ritiro non può essere tollerato: Potresti esplorare la fresatura di zirconia completamente sinterizzata, ma devi essere pronto a costi estremi, lunghi tempi di consegna e la necessità di partner di lavorazione altamente specializzati.

In definitiva, padroneggiare la fabbricazione della zirconia non significa forzare gli utensili contro un materiale duro, ma comprendere e sfruttare le sue proprietà trasformative.

Tabella Riassuntiva:

| Fase di Fresatura | Stato del Materiale | Caratteristiche Chiave | Casi d'Uso Comuni |

|---|---|---|---|

| Fresatura allo Stato Verde | Pre-sinterizzato, simile al gesso | Morbido, facile da lavorare, minima usura degli utensili | Restauri dentali, produzione di volume |

| Fresatura di Zirconia Sinterizzata | Ceramica completamente indurita | Estremamente duro, lento, richiede utensili diamantati | Prototipi industriali specializzati |

Pronto a ottimizzare il tuo processo di fabbricazione della zirconia? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per una fresatura affidabile allo stato verde e una sinterizzazione controllata. Che tu sia nel settore della produzione dentale o della R&S industriale, le nostre soluzioni garantiscono l'integrità del materiale e l'accuratezza dimensionale. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare il tuo progetto con attrezzature personalizzate e guida esperta.

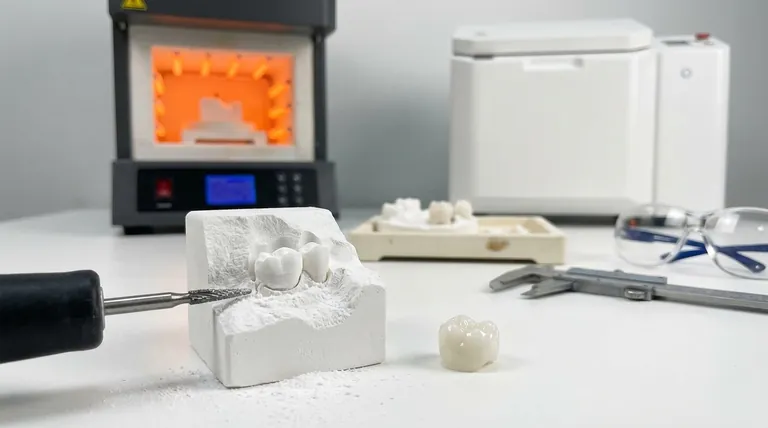

Guida Visiva

Prodotti correlati

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Trituratore a martelli sigillato da laboratorio per una preparazione efficiente dei campioni

- Mulino a Sfere da Laboratorio ad Alta Energia Tipo a Doppio Serbatoio

- Macinino da laboratorio per la preparazione di campioni

- Macchina per mulino a palle planetario orizzontale da laboratorio

Domande frequenti

- Qual è la funzione principale di un mulino vibrante ad alta energia? Ottenere leghe a livello atomico e affinamento su nanoscala

- Quali tipi di materiali sono adatti per la lavorazione in un mulino a getto? Ottimizzare la micronizzazione per solidi sensibili

- Perché il controllo preciso del tempo è una caratteristica fondamentale per un mulino a sfere utilizzato nella modifica della grafite riciclata?

- Qual è lo scopo dell'uso di un mulino a sfere per la miscelazione a bassa velocità nei compositi NVP/NTC? Garantire l'integrità del materiale

- Qual è il ruolo di un mulino a sfere ad alta energia nella preparazione di elettroliti solidi solforati Li2S–GeSe2–P2S5?

- Qual è lo scopo della macinazione dei catalizzatori solidi in polvere fine? Massimizzare l'area superficiale e l'efficienza catalitica

- Quali sono i vantaggi del mulino a sfere in farmacia? Ottenere polveri fini e lavorazione sterile

- Come la macinazione a palle assiste nella modifica dei materiali per leganti di biomassa? Ottimizza le prestazioni dei tuoi elettrodi a secco