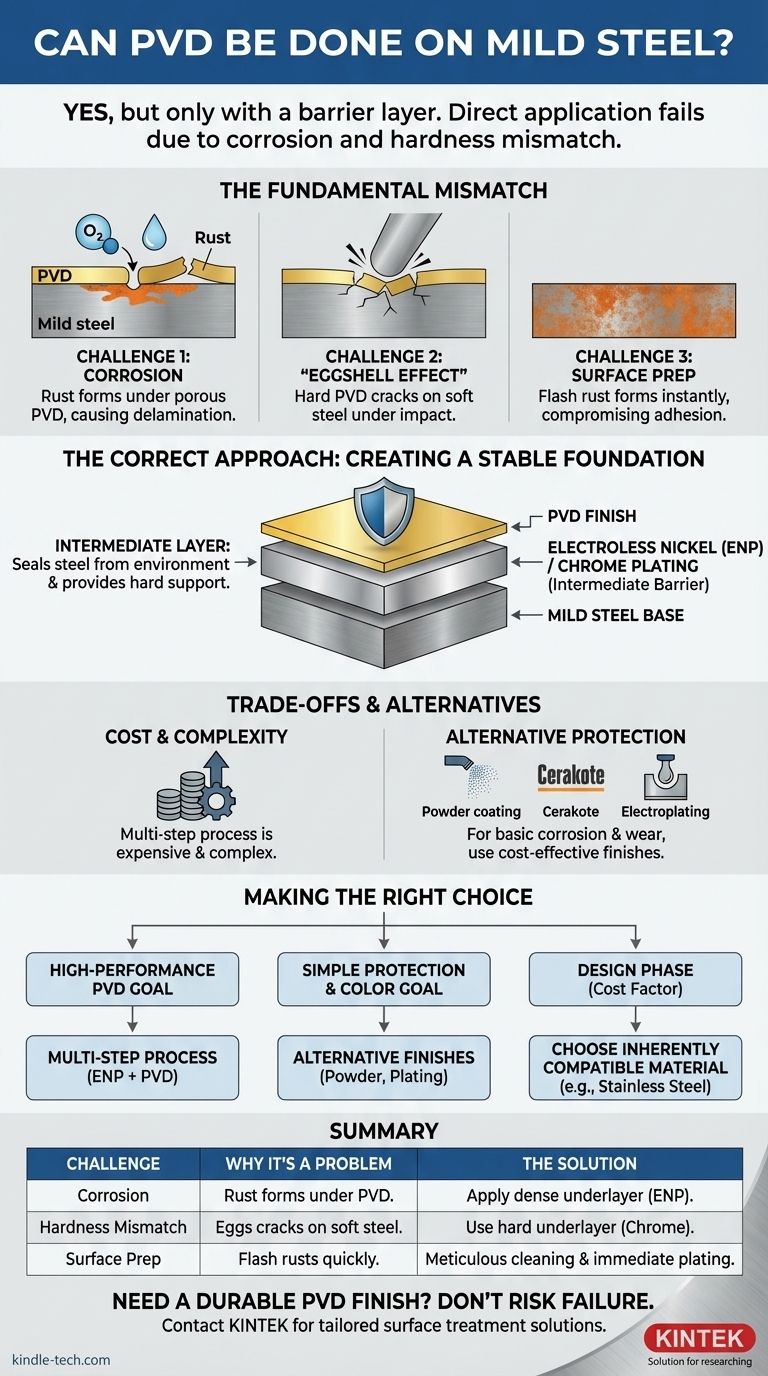

Sì, il rivestimento PVD può essere applicato sull'acciaio dolce, ma è quasi mai una soluzione di successo o duratura se applicato direttamente. Le proprietà fondamentali dell'acciaio dolce, in particolare la sua estrema suscettibilità alla corrosione, creano un'incompatibilità critica con la natura dei rivestimenti PVD a film sottile. Un'applicazione diretta comporterà inevitabilmente un rapido fallimento poiché la ruggine si forma sotto lo strato PVD, facendolo scollare e sfaldare.

Il problema fondamentale non è di adesione, ma di corrosione. Per applicare con successo un rivestimento PVD sull'acciaio dolce, è necessario prima sigillare l'acciaio con uno strato di base denso e resistente alla corrosione—tipicamente nichelatura chimica o cromatura—che funge da base stabile per la finitura PVD finale.

L'incompatibilità fondamentale: PVD e acciaio dolce

Applicare un rivestimento di precisione e ad alte prestazioni come il PVD su un materiale reattivo e a basso costo come l'acciaio dolce presenta diverse sfide tecniche. Comprendere questi problemi è fondamentale per evitare fallimenti costosi e prevedibili.

La sfida principale: corrosione inevitabile

I rivestimenti PVD sono microscopici, spesso misurano solo pochi micron. Nonostante la loro densità, possono contenere pori microscopici, forellini o difetti.

Su un substrato non reattivo come l'acciaio inossidabile o il titanio, queste minuscole imperfezioni sono insignificanti. Sull'acciaio dolce, tuttavia, ogni forellino diventa un varco per l'umidità e l'ossigeno per raggiungere l'acciaio e avviare la ruggine.

Questa corrosione inizia sotto il rivestimento PVD. Man mano che la ruggine si espande, solleva il rivestimento dalla superficie, provocando vesciche, sfaldamento e il completo fallimento della finitura.

L'effetto "guscio d'uovo": incompatibilità di durezza

I rivestimenti PVD come il Nitruro di Titanio (TiN) sono estremamente duri, spesso superando i 70 HRC. L'acciaio dolce, al contrario, è molto morbido e duttile.

Posizionare uno strato sottile ultra-duro su una base morbida crea quella che viene definita "effetto guscio d'uovo". Qualsiasi impatto che deforma l'acciaio morbido sottostante causerà la rottura e la frattura del rivestimento PVD fragile, poiché non ha supporto strutturale.

Il problema della preparazione della superficie

Il PVD richiede una superficie immacolatamente pulita e incontaminata per ottenere una corretta adesione. L'acciaio dolce viene spesso fornito con calamina, ruggine o oli che devono essere completamente rimossi.

Anche dopo una pulizia meticolosa, la superficie dell'acciaio dolce inizia ad arrugginire quasi immediatamente dopo l'esposizione all'aria, compromettendo le condizioni ideali richieste per il processo PVD.

L'approccio corretto: creare una base stabile

L'unico metodo affidabile per applicare il PVD sull'acciaio dolce comporta un processo in più fasi in cui gli strati intermedi risolvono le debolezze intrinseche dell'acciaio.

Il ruolo di uno strato intermedio

La soluzione consiste nell'applicare prima un rivestimento barriera che sigilli completamente l'acciaio dolce dall'ambiente. Questo strato deve essere denso, non poroso e fornire un'eccellente resistenza alla corrosione.

Questo strato intermedio ha due scopi: protegge l'acciaio dalla ruggine e fornisce una superficie dura e stabile perfettamente adatta all'applicazione PVD.

Strato di base consigliato: Nichel Chimico (ENP)

La nichelatura chimica è la soluzione standard del settore. Fornisce un rivestimento uniforme e non poroso che offre un'eccezionale resistenza alla corrosione.

Uno strato di ENP a medio o alto contenuto di fosforo crea una base ideale e dura che elimina il rischio di ruggine sottostante e fornisce un miglior supporto per il film PVD finale.

Strato di base alternativo: Cromatura

Anche la cromatura dura può fungere da efficace strato di base per il PVD. Fornisce sia la barriera anticorrosione necessaria sia una superficie molto dura che supporta bene il rivestimento PVD.

Comprendere i compromessi e le alternative

Sebbene tecnicamente possibile con la giusta preparazione, questo processo in più fasi introduce considerazioni significative che è necessario valutare rispetto agli obiettivi del progetto.

Il fattore costo

La ragione principale per utilizzare l'acciaio dolce è il suo basso costo. Tuttavia, il processo di preparazione e placcatura corretta prima del PVD aggiunge costi e complessità significativi.

Questo processo in più fasi (sgrassaggio, sabbiatura, nichelatura, rivestimento PVD) può spesso essere più costoso che produrre semplicemente il pezzo con un materiale più adatto, come l'acciaio inossidabile serie 300, fin dall'inizio.

Quando considerare altre finiture

Se l'obiettivo è semplicemente proteggere l'acciaio dolce e fornire una finitura decorativa e durevole, il PVD è spesso eccessivo.

Soluzioni più economiche e dirette come la verniciatura a polvere, Cerakote o la tradizionale elettroplaccatura di zinco e cromo sono spesso più adatte per proteggere i pezzi in acciaio dolce dalla corrosione e dall'usura.

Scegliere il percorso giusto per il tuo obiettivo

Per determinare il percorso migliore da seguire, valuta l'obiettivo reale del tuo progetto.

- Se la tua attenzione principale è ottenere una finitura PVD ad alte prestazioni specifica (come TiN o DLC) su un pezzo in acciaio dolce: Devi prevedere un budget per un processo in più fasi che includa uno strato di base in nichel chimico o cromo di alta qualità.

- Se la tua attenzione principale è semplicemente la resistenza alla corrosione e un colore durevole: Il PVD non è lo strumento giusto. Indaga su finiture più dirette ed economiche come la verniciatura a polvere, l'elettroplaccatura o la verniciatura industriale.

- Se sei nella fase di progettazione e il costo è un fattore: È quasi sempre più efficiente ed economico scegliere un materiale substrato intrinsecamente compatibile con il PVD, come l'acciaio inossidabile.

Comprendere i limiti del materiale di base è la chiave per selezionare un trattamento superficiale che fornisca prestazioni durature anziché un costoso fallimento.

Tabella riassuntiva:

| Sfida | Perché è un problema | La soluzione |

|---|---|---|

| Corrosione | La ruggine si forma sotto il sottile strato PVD, causando scollamento. | Applicare uno strato di base denso come il nichel chimico per sigillare l'acciaio. |

| Incompatibilità di durezza | Il duro rivestimento PVD si fessura sull'acciaio dolce morbido (effetto guscio d'uovo). | Utilizzare uno strato di base duro (es. cromatura) per il supporto. |

| Preparazione della superficie | L'acciaio dolce arrugginisce rapidamente, compromettendo l'adesione del PVD. | Sono necessarie una pulizia meticolosa e una placcatura immediata. |

Hai bisogno di una finitura PVD durevole sull'acciaio? Non rischiare il fallimento.

In KINTEK, siamo specializzati in apparecchiature e materiali di consumo di precisione per laboratori, comprese soluzioni di trattamento superficiale. I nostri esperti possono aiutarti a scegliere il substrato e il processo di rivestimento giusti per garantire prestazioni durature, sia che tu stia lavorando con acciaio dolce, acciaio inossidabile o leghe speciali.

Contattaci oggi stesso per discutere il tuo progetto e ottenere una soluzione personalizzata che eviti errori costosi. Contattaci tramite il nostro modulo di contatto per una consulenza!

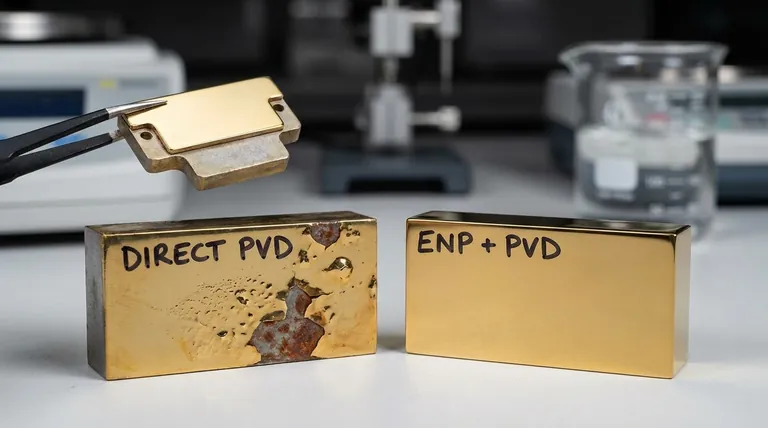

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Domande frequenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali