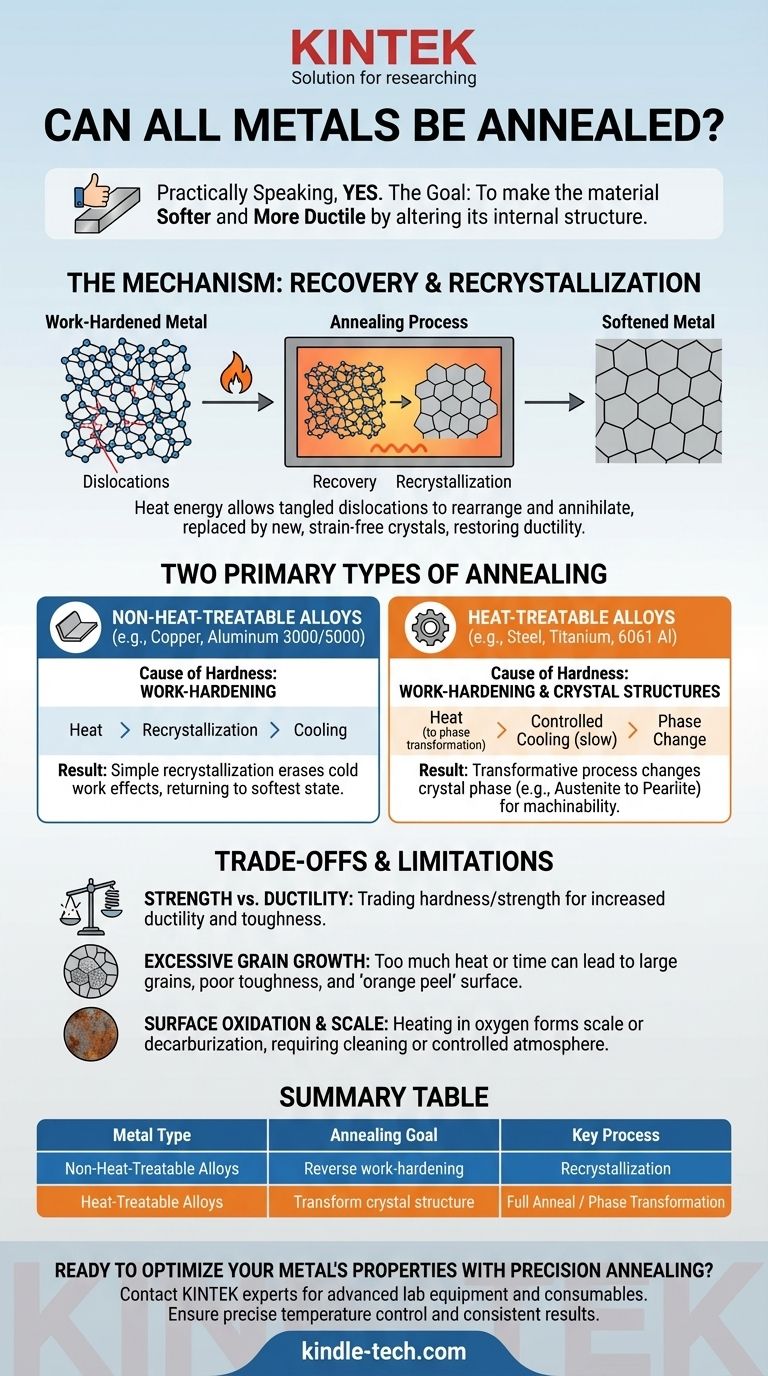

In pratica, sì, quasi tutti i metalli e le leghe comuni possono essere sottoposti a un processo termico chiamato ricottura. Tuttavia, il termine "ricottura" descrive una famiglia di processi, e il suo metodo specifico e il risultato dipendono interamente dalla struttura cristallina di base del metallo e dal fatto che sia trattabile termicamente. Lo scopo è sempre quello di rendere il materiale più morbido e duttile alterandone la struttura interna.

La distinzione fondamentale non è se un metallo può essere riscaldato, ma perché è duro in primo luogo. La ricottura inverte efficacemente la durezza dovuta al lavoro meccanico (incrudimento da lavorazione), ma per le leghe ad alta resistenza, comporta una trasformazione più complessa della loro struttura cristallina fondamentale.

Cosa fa realmente la ricottura a un metallo

Per comprendere l'ambito della ricottura, dobbiamo prima definirne la funzione principale a livello microscopico. È un processo controllato di riscaldamento e raffreddamento progettato per avvicinare un materiale al suo stato più stabile e a bassa energia.

Inversione degli effetti dell'incrudimento da lavorazione

Quando si piega, si arrotola o si trafila un metallo, si creano difetti microscopici nel suo reticolo cristallino chiamati dislocazioni. Man mano che queste dislocazioni si moltiplicano e si aggrovigliano, impediscono un'ulteriore deformazione, rendendo il metallo più duro, più resistente e più fragile. Questo è noto come incrudimento da lavorazione o incrudimento per deformazione.

Il meccanismo: recupero e ricristallizzazione

La ricottura inverte questo processo. Riscaldando il metallo a una temperatura specifica, si fornisce ai suoi atomi energia termica sufficiente per muoversi. Ciò consente alle dislocazioni aggrovigliate di riorganizzarsi e annichilirsi, una fase chiamata recupero.

Con calore sufficiente, iniziano a formarsi e crescere cristalli (o grani) completamente nuovi e privi di deformazione, sostituendo quelli vecchi e deformati. Questa è la ricristallizzazione, che cancella efficacemente gli effetti dell'incrudimento da lavorazione e ripristina la duttilità del metallo.

L'obiettivo: uno stato più morbido e più duttile

Il risultato di questo processo è un metallo significativamente più morbido e più lavorabile. Come afferma il riferimento, ciò riduce il rischio che il metallo si fratturi sotto stress e lo rende molto più adatto alle fasi di produzione successive come la lavorazione meccanica, la tranciatura o la stampaggio profondo.

Perché la "ricottura" varia tra i tipi di metallo

La sfumatura della domanda "Tutti i metalli possono essere ricotti?" risiede nel fatto che esistono due fonti principali di durezza nei metalli: l'incrudimento da lavorazione e il trattamento termico. Il processo di ricottura differisce a seconda della fonte di durezza che si intende rimuovere.

Per leghe non trattabili termicamente

Questa categoria include metalli puri come rame e alluminio, così come molte delle loro leghe (ad esempio, alluminio serie 3000 o 5000). Questi materiali possono essere induriti solo tramite incrudimento da lavorazione.

Per loro, la ricottura è un semplice processo di ricristallizzazione. Riscaldarli al di sopra della loro temperatura di ricristallizzazione cancella semplicemente gli effetti della lavorazione a freddo, riportandoli al loro stato più morbido possibile. Il processo è semplice e altamente efficace.

Per leghe trattabili termicamente

Questo gruppo comprende tutti gli acciai al carbonio e legati, nonché l'alluminio trattabile termicamente (ad esempio, 6061, 7075) e le leghe di titanio. Questi materiali derivano la loro elevata resistenza non solo dall'incrudimento da lavorazione, ma anche da strutture cristalline specifiche e dure (come la martensite nell'acciaio) create da un processo di raffreddamento rapido (tempra).

Per queste leghe, la ricottura è un processo trasformativo. Non si tratta solo di rimuovere le dislocazioni; si tratta di usare il calore per cambiare completamente la fase cristallina. Ad esempio, una "ricottura completa" su un acciaio temprato comporta il riscaldamento fino a quando non si trasforma in una fase chiamata austenite, quindi il raffreddamento molto lentamente per consentire la formazione di una struttura morbida e grossolana di perlite. Questo rende l'acciaio ultra-duro lavorabile meccanicamente.

Comprendere i compromessi e i limiti

Sebbene la ricottura sia uno strumento potente, non è priva di conseguenze. Il suo scopo principale è indurre morbidezza, il che comporta un costo diretto.

Il compromesso ovvio: resistenza in cambio di duttilità

La ricottura rende un metallo più debole. Si scambia fondamentalmente durezza e resistenza con un aumento della duttilità e della tenacità. Questo è il risultato desiderato quando si prepara un materiale per la formatura, ma la parte finita richiederà quasi certamente un successivo trattamento termico o un processo di incrudimento da lavorazione per raggiungere la resistenza finale richiesta.

Il rischio di crescita eccessiva dei grani

Se la temperatura di ricottura è troppo alta o mantenuta troppo a lungo, i cristalli appena formati possono crescere eccessivamente. Sebbene il materiale sarà molto morbido, i grani grandi possono portare a una scarsa tenacità e a una finitura superficiale ruvida nota come "buccia d'arancia" quando la parte viene successivamente formata.

Ossidazione superficiale e scaglia

Il riscaldamento dei metalli in presenza di ossigeno causerà la formazione di uno strato di ossido, o scaglia, sulla superficie. Per alcune applicazioni, questo deve essere rimosso. Negli acciai al carbonio, mantenere il materiale a temperature elevate per troppo tempo può anche causare la decarburazione, ovvero la perdita di carbonio dalla superficie, che ammorbidisce l'esterno ed è spesso un difetto critico. Questo è il motivo per cui molti processi di ricottura vengono eseguiti in un'atmosfera controllata e priva di ossigeno.

Come applicarlo al tuo progetto

La scelta del processo termico dipende interamente dal materiale che stai utilizzando e dall'obiettivo finale del pezzo.

- Se il tuo obiettivo principale è ammorbidire una parte incrudita per un'ulteriore formatura (ad esempio, un tubo di rame o una lamiera di alluminio): Hai bisogno di una ricottura di ricristallizzazione standard per ripristinare la duttilità.

- Se il tuo obiettivo principale è rendere lavorabile meccanicamente una parte in acciaio ad alta resistenza: Hai bisogno di un processo specifico come una ricottura completa o una ricottura sferoidizzante per trasformare la microstruttura nella sua forma più morbida possibile.

- Se il tuo obiettivo principale è ottimizzare la resistenza di una lega trattabile termicamente: La ricottura è solo una fase di un processo a più stadi che includerà anche il trattamento in soluzione, la tempra e l'invecchiamento.

Comprendere questi principi ti consente di utilizzare il trattamento termico non come una ricetta rigida, ma come uno strumento preciso per ingegnerizzare le esatte proprietà del materiale di cui hai bisogno.

Tabella riassuntiva:

| Tipo di metallo | Obiettivo della ricottura | Processo chiave | Risultato |

|---|---|---|---|

| Leghe non trattabili termicamente (es. Rame, Alluminio serie 3000/5000) | Invertire l'incrudimento da lavorazione | Ricristallizzazione | Ripristina morbidezza e duttilità |

| Leghe trattabili termicamente (es. Acciaio, Alluminio 6061/7075, Titanio) | Trasformare la struttura cristallina | Ricottura completa / Trasformazione di fase | Crea stato morbido e lavorabile meccanicamente |

Pronto a ottimizzare le proprietà del tuo metallo con una ricottura di precisione? In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue esigenze di lavorazione termica. Sia che tu stia lavorando con leghe non trattabili termicamente o metalli complessi trattabili termicamente, le nostre soluzioni garantiscono un controllo preciso della temperatura e risultati coerenti.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a raggiungere il perfetto equilibrio tra resistenza e duttilità per le tue applicazioni di laboratorio!

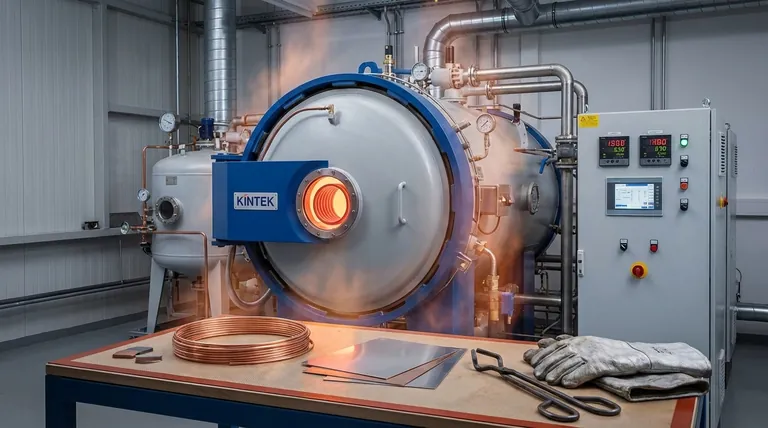

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali sono le applicazioni dell'evaporazione sotto vuoto? Sblocca la deposizione di film sottili e la purificazione delle acque reflue

- Cos'è il gas di rigenerazione? Una chiave per una purificazione industriale efficiente e continua

- Come influiscono le dimensioni del reattore di pirolisi sulla conversione della plastica? Ottimizzare la geometria per rese liquide più elevate

- Come funzionano i sistemi di riscaldamento a induzione con zone calde in grafite durante i test meccanici? Raggiungere ultra-alte temperature di 2573 K

- L'alluminio e l'acciaio possono essere brasati? Padroneggiare le sfide metallurgiche per una giunzione robusta

- Cosa tiene insieme lo stampo nella fusione sottovuoto? Sfrutta la Pressione Atmosferica per Fusioni Perfette

- Quante volte si può ricuocere il metallo? Domina il ciclo per una lavorabilità infinita

- È possibile determinare la temperatura di un vuoto? Analisi della fisica dello spazio "vuoto"