Sì, i forni ad arco elettrico (EAF) sono altamente efficienti, ma il termine "efficienza" in questo contesto si riferisce a più della semplice conversione energetica. Sebbene il processo di trasformazione diretta dell'elettricità in calore sia efficiente quasi al 100% nel punto di utilizzo, il vero valore di un EAF risiede nella sua eccezionale efficienza dei materiali, flessibilità operativa e preciso controllo di processo.

L'efficienza di un forno ad arco elettrico si comprende meglio come un equilibrio. Offre un'efficienza senza pari nel riciclo dei materiali e nell'adattamento alle esigenze di produzione, ma ciò comporta un costo di consumo elettrico estremamente elevato che richiede una gestione attenta.

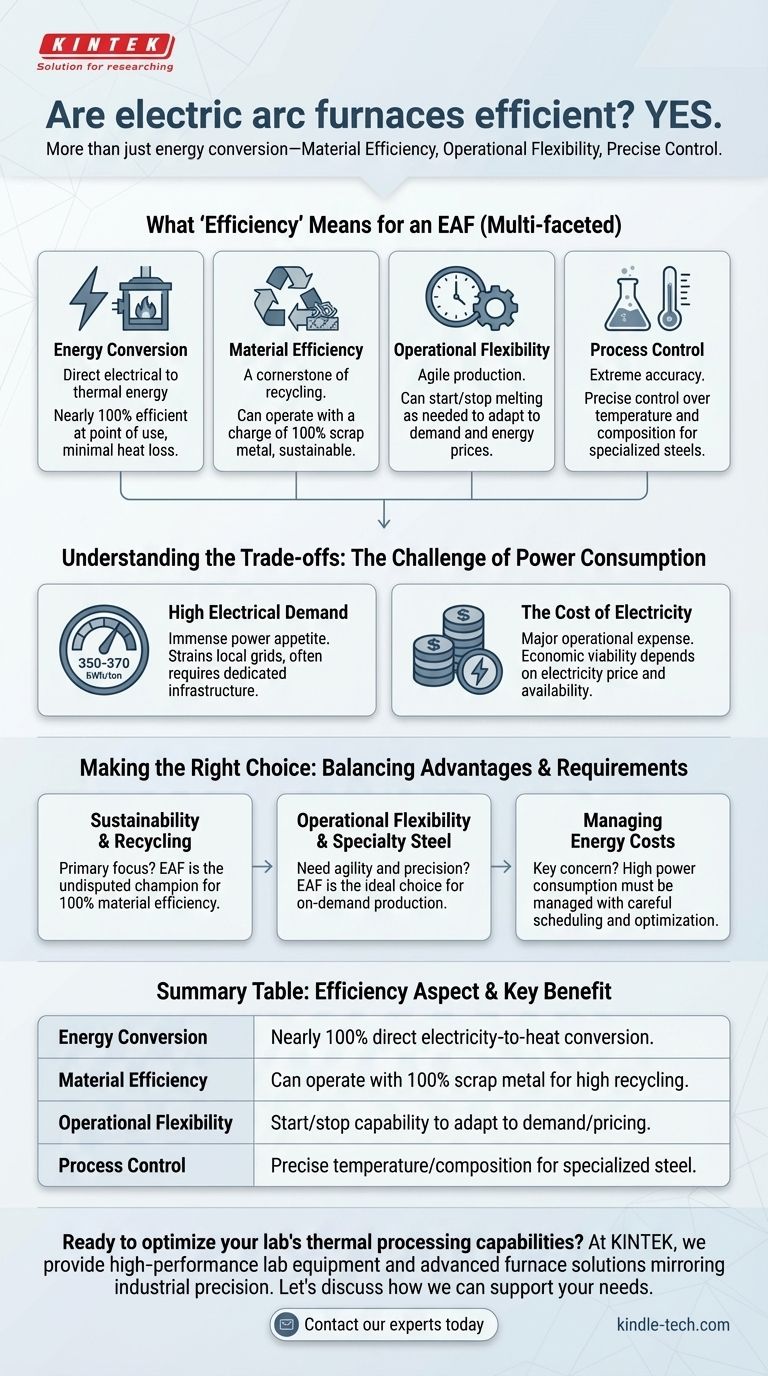

Cosa Significa "Efficienza" per un Forno ad Arco Elettrico

Il concetto di efficienza per un EAF è multiforme. Eccelle in diverse aree chiave che lo rendono una pietra angolare della moderna produzione di acciaio.

Conversione Energetica

Un EAF funziona facendo passare un arco elettrico ad alta potenza attraverso il metallo, tipicamente rottami di acciaio. Questo metodo converte l'energia elettrica direttamente in energia termica all'interno del materiale bersaglio.

A differenza di un forno a gas dove una quantità significativa di calore viene persa attraverso i gas di scarico, quasi tutta l'elettricità viene utilizzata per generare il calore necessario per la fusione.

Efficienza dei Materiali

Questo è probabilmente il più grande punto di forza dell'EAF. È una tecnologia primaria per il riciclo dei rottami ferrosi.

Un EAF può operare utilizzando una carica di rottami metallici al 100%, rendendolo un metodo altamente sostenibile ed efficiente dal punto di vista delle risorse per la produzione di nuovo acciaio.

Flessibilità Operativa

Gli EAF offrono un livello di agilità che i tradizionali altiforni non possono eguagliare. I fonderie possono avviare e interrompere il processo di fusione secondo necessità.

Questa flessibilità consente ai produttori di adattarsi alle fluttuazioni della domanda e persino di pianificare le operazioni per sfruttare i prezzi dell'elettricità fuori picco, una significativa misura di efficienza dei costi.

Controllo di Processo e Versatilità

Il processo è altamente automatizzato e meccanizzato. Gli operatori possono controllare la temperatura e la composizione dell'acciaio fuso con estrema precisione.

Questa precisione consente la produzione di un'ampia varietà di acciai al carbonio e legati, riducendo gli sprechi e garantendo prodotti specializzati di alta qualità.

Comprendere i Compromessi: La Sfida del Consumo Energetico

La sfida principale e il compromesso chiave per gli EAF è il loro immenso appetito per l'elettricità.

Elevata Domanda Elettrica

Un EAF consuma una notevole quantità di energia, spesso richiedendo da 350 a 370 kWh di energia per lavorare una tonnellata di rottami di acciaio.

Questo prelievo di potenza massiccio e rapido può esercitare una notevole pressione sulle reti elettriche locali, richiedendo spesso infrastrutture elettriche dedicate.

Il Costo dell'Elettricità

Sebbene il forno sia efficiente nel convertire l'energia in calore, il costo di tale elettricità è una spesa operativa importante.

La fattibilità economica di un EAF è quindi strettamente legata al prezzo e alla disponibilità dell'elettricità, rendendo la gestione dell'energia un aspetto critico della sua operatività.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un EAF dipende dal bilanciamento dei suoi potenti vantaggi rispetto ai suoi significativi requisiti energetici.

- Se il tuo obiettivo principale è la sostenibilità e il riciclo: L'EAF è il campione indiscusso per trasformare i rottami metallici in acciaio nuovo di alta qualità con un'efficienza dei materiali del 100%.

- Se il tuo obiettivo principale è la flessibilità operativa e la produzione di acciai speciali: Il controllo preciso dell'EAF e la capacità di avvio e arresto su richiesta lo rendono la scelta ideale.

- Se il tuo obiettivo principale è la gestione dei costi energetici: L'elevato consumo energetico è un fattore critico che deve essere gestito attraverso un'attenta pianificazione e ottimizzazione.

In definitiva, il forno ad arco elettrico rappresenta un approccio moderno e altamente efficiente alla produzione di acciaio, definito dalla sua incredibile capacità di riciclo e agilità operativa.

Tabella Riassuntiva:

| Aspetto dell'Efficienza | Vantaggio Chiave |

|---|---|

| Conversione Energetica | Conversione quasi al 100% da elettricità diretta a calore |

| Efficienza dei Materiali | Può operare con rottami metallici al 100%, consentendo alti tassi di riciclo |

| Flessibilità Operativa | Capacità di avvio/arresto per adattarsi alla domanda e ai prezzi dell'energia |

| Controllo di Processo | Controllo preciso della temperatura e della composizione per la produzione di acciai speciali |

Pronto a ottimizzare le capacità di trattamento termico del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, incluse soluzioni per forni avanzate che rispecchiano la precisione e il controllo dei sistemi industriali. Che tu sia coinvolto nella ricerca sui materiali, nella metallurgia o nel controllo qualità, i nostri prodotti sono progettati per migliorare la tua efficienza operativa e fornire risultati affidabili.

Discutiamo di come possiamo supportare le esigenze del tuo laboratorio. Contatta oggi i nostri esperti per trovare l'attrezzatura perfetta per le tue applicazioni specifiche.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come scegliere un forno tubolare? Una guida per abbinare le esigenze del tuo processo

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali fattori influenzano il design generale di un forno tubolare? Abbina il tuo processo al sistema perfetto

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?