Principi di progettazione dei sistemi a film sottile

Proprietà dei film

I film sottili presentano una serie di proprietà fisiche e chimiche che sono strettamente legate allo spessore, alla composizione e al metodo di deposizione. Queste proprietà sono molteplici e comprendonoottico,elettricoelettrico emeccaniche, ognuna delle quali può essere caratteristiche, ognuna delle quali può essere meticolosamente adattata per soddisfare i requisiti di applicazioni specifiche.

Proprietà ottiche

Le proprietà ottiche sono particolarmente importanti in applicazioni come le celle solari e i rivestimenti ottici. Ad esempio, l'indice di rifrazione e la trasmittanza di un film sottile possono essere modificati per ottimizzare l'assorbimento o la riflessione della luce, migliorando così l'efficienza delle celle solari o le prestazioni dei rivestimenti antiriflesso. La tabella seguente illustra alcune proprietà ottiche comuni e il loro significato in diverse applicazioni:

| Proprietà ottica | Significato nelle applicazioni |

|---|---|

| Indice di rifrazione | Controlla la curvatura della luce e può migliorare la cattura della luce nelle celle solari. |

| Trasmittanza | Determina la quantità di luce che passa attraverso, fondamentale per i film conduttivi trasparenti. |

| Riflettanza | Influenza la quantità di luce riflessa, importante per i rivestimenti antiriflesso. |

Proprietà elettriche

Le proprietà elettriche, come la conduttività e la resistività, sono fondamentali nei dispositivi elettronici in cui i film sottili fungono da percorsi conduttivi o da elementi resistivi. La capacità di controllare con precisione queste proprietà consente di progettare circuiti e sensori ad alte prestazioni. Ad esempio, nell'elettronica flessibile, la flessibilità meccanica combinata con una bassa resistività è essenziale per ottenere prestazioni affidabili.

Proprietà meccaniche

Le proprietà meccaniche, tra cui la durezza, l'elasticità e l'adesione, svolgono un ruolo significativo nella durata e nella funzionalità dei film sottili. Queste proprietà sono particolarmente importanti nelle applicazioni in cui il film deve resistere alle sollecitazioni meccaniche, come nei rivestimenti protettivi o negli strati resistenti all'usura. Il seguente elenco evidenzia alcune proprietà meccaniche chiave e la loro importanza:

- Durezza: Determina la resistenza del film ai graffi e all'usura.

- Elasticità: Determina la capacità del film di ritornare alla sua forma originale dopo la deformazione.

- Adesione: Assicura un forte legame tra il film e il substrato, impedendo la delaminazione.

Comprendendo e manipolando queste proprietà, ricercatori e ingegneri possono progettare film sottili che eccellono in varie applicazioni, dalla conversione energetica ai rivestimenti protettivi.

Tecnologia di deposizione dei film

La qualità e le prestazioni dei film sottili sono profondamente influenzate dal metodo di deposizione impiegato, come la deposizione fisica da vapore (PVD), la deposizione chimica da vapore (CVD) e il metodo in soluzione. Ciascuna tecnica offre vantaggi distinti, adattati a materiali e applicazioni specifici.

Deposizione fisica da vapore (PVD)

La PVD prevede l'evaporazione o lo sputtering di materiale per formare un film sottile. Questo metodo è particolarmente vantaggioso per produrre film di alta qualità con un'eccellente adesione e bassi livelli di contaminazione. È ampiamente utilizzato nell'industria dei semiconduttori per applicazioni che richiedono un controllo preciso dello spessore e dell'uniformità del film.

Deposizione chimica da vapore (CVD)

La CVD, invece, si basa su reazioni chimiche per depositare il materiale su un substrato. Questa tecnica è versatile e può essere adattata a diversi materiali, rendendola adatta ad applicazioni che vanno dalle celle solari ai rivestimenti ottici. La CVD consente di creare strutture multistrato complesse con proprietà personalizzate.

Metodo della soluzione

Il metodo della soluzione prevede l'applicazione di un precursore liquido che subisce reazioni chimiche al momento della deposizione. Questa tecnica è conveniente e scalabile, il che la rende ideale per applicazioni su larga scala come i pannelli solari e l'elettronica flessibile. Offre la flessibilità di depositare un'ampia gamma di materiali con proprietà diverse.

Ogni metodo di deposizione ha una propria serie di parametri di processo, tra cui temperatura, pressione e atmosfera, che devono essere controllati meticolosamente per ottenere le proprietà desiderate del film. La scelta del metodo è quindi fondamentale per garantire la funzionalità e l'affidabilità del sistema a film sottile.

| Metodo di deposizione | Vantaggi | Applicazioni adatte |

|---|---|---|

| PVD | Alta qualità, eccellente adesione, bassa contaminazione | Industria dei semiconduttori, dispositivi ottici |

| CVD | Versatile, adattabile a vari materiali | Celle solari, rivestimenti ottici, strutture multistrato |

| Metodo della soluzione | Economico, scalabile | Pannelli solari, elettronica flessibile, applicazioni su larga scala |

In sintesi, la scelta della tecnologia di deposizione appropriata è fondamentale per determinare le caratteristiche e le prestazioni dei film sottili, influenzandone l'applicabilità in diversi settori.

Progettazione dello strato di film

La progettazione dello strato di film è un processo meticoloso che comporta diverse considerazioni critiche, ognuna delle quali svolge un ruolo fondamentale nel determinare le prestazioni e la funzionalità complessive del sistema a film sottile. I fattori chiave includonospessore dello stratolacombinazione di materialie la sequenza degli stratisequenza degli strati.

Spessore degli strati

Lo spessore di ogni strato è un parametro fondamentale che influenza direttamente le proprietà ottiche, elettriche e meccaniche del film. Ad esempio, uno strato troppo sottile può non fornire la protezione o la funzionalità necessaria, mentre uno strato troppo spesso può comportare un inutile spreco di materiale e potenziali problemi di prestazioni. Pertanto, il controllo preciso dello spessore dello strato è essenziale per ottenere risultati ottimali.

Combinazione di materiali

La scelta dei materiali giusti per ogni strato è un altro aspetto cruciale della progettazione degli strati di pellicola. Materiali diversi hanno proprietà fisiche e chimiche distinte che possono essere sfruttate per ottenere funzionalità specifiche. Ad esempio, una combinazione di materiali conduttivi e isolanti può essere utilizzata per creare un gradiente funzionale all'interno del film, migliorandone le prestazioni complessive. Anche la compatibilità e l'interazione tra i materiali devono essere considerate con attenzione per evitare potenziali problemi durante il processo di deposizione.

Sequenza degli strati

La disposizione degli strati, o la sequenza in cui vengono depositati, è altrettanto importante. L'ordine degli strati può influire in modo significativo sulle prestazioni del film, in quanto ogni strato interagisce con quelli superiori e inferiori. Ad esempio, nei rivestimenti ottici, la sequenza degli strati può influire sulla capacità del film di ridurre la riflessione e migliorare la trasmittanza. Pertanto, la sequenza degli strati deve essere pianificata con attenzione per ottenere il risultato desiderato.

In sintesi, la progettazione dello strato di pellicola è un processo complesso che richiede un'attenta considerazione dello spessore dello strato, della selezione del materiale e della sequenza degli strati. Ognuno di questi fattori influisce direttamente sulle prestazioni complessive e sulla funzionalità del sistema a film sottile, rendendoli parametri essenziali nel processo di progettazione.

Esempi di progettazione di sistemi a film sottile

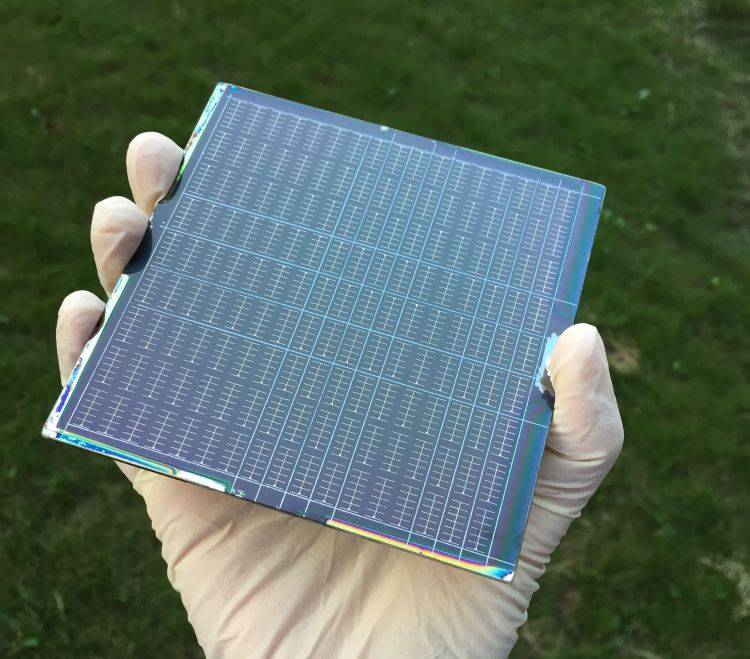

Progettazione di celle solari a film sottile

Le celle solari sfruttano la potenza della tecnologia a film sottile per trasformare l'energia luminosa in elettricità. Questo intricato progetto comprende diversi strati chiave, ognuno dei quali svolge un ruolo cruciale nell'ottimizzazione dell'efficienza di conversione dell'energia.

Lo strato principale è quello che assorbe la luce, che cattura i raggi solari e li converte in energia elettrica. Questo strato è tipicamente composto da materiali come il silicio amorfo, il tellururo di cadmio o il seleniuro di rame, indio e gallio, ognuno dei quali è stato scelto per i propri spettri di assorbimento e le proprie efficienze di conversione.

Le pellicole conduttive trasparenti (TCF) sono essenziali per guidare la corrente elettrica generata verso i terminali di uscita. Queste pellicole, spesso realizzate in ossido di indio-stagno (ITO) o ossido di zinco drogato, devono essere altamente trasparenti per massimizzare l'assorbimento della luce e mantenere un'eccellente conduttività elettrica.

Anche gli strati protettivi, come i rivestimenti antiriflesso e i film barriera, sono parte integrante del progetto. I rivestimenti antiriflesso riducono la perdita di luce minimizzando la riflessione, migliorando così l'efficienza complessiva della cella solare. I film barriera, invece, proteggono gli strati interni sensibili da fattori ambientali come l'umidità e l'ossigeno, che possono degradare le prestazioni nel tempo.

L'interazione di questi strati è progettata meticolosamente per garantire che ciascuno contribuisca in modo ottimale alle prestazioni della cella solare. Questo approccio multistrato non solo aumenta l'efficienza di conversione dell'energia, ma prolunga anche la durata operativa della cella solare, rendendo la tecnologia a film sottile una pietra miliare dei moderni sistemi fotovoltaici.

Progettazione di film sottili per rivestimenti ottici

I rivestimenti ottici, come quelli antiriflesso, sono progettati meticolosamente per sfruttare i principi dell'interferenza luminosa e delle strutture multistrato, migliorando la trasmittanza e riducendo al minimo la riflessione. Questi rivestimenti sono parte integrante di una miriade di applicazioni, dall'elettronica di consumo agli strumenti scientifici avanzati. I materiali di base utilizzati in questi rivestimenti includono spesso il biossido di silicio (SiO2) e il fluoruro di magnesio (MgF2), scelti per le loro proprietà ottiche distinte e la compatibilità con le varie tecniche di deposizione.

La progettazione dei rivestimenti ottici va oltre la semplice selezione dei materiali e comporta una sofisticata interazione tra spessori degli strati e indici di rifrazione. Ad esempio, i riflettori di Bragg distribuiti (DBR) sono un esempio emblematico di come gli strati alternati di materiali ad alto e basso indice di rifrazione vengano depositati per ottenere un'elevata riflettività. La tecnica di deposizione ad angolo obliquo viene spesso impiegata per creare questi strati, ottenendo riflettività che si avvicinano molto alle previsioni teoriche, come nel caso di un DBR monomateriale con tre periodi che raggiunge il 72,7% di riflettività.

Inoltre, i rivestimenti ottici non sono limitati alle applicazioni statiche. Sono fondamentali in ambienti dinamici, come i display flessibili, dove il rivestimento deve mantenere la sua integrità e le sue prestazioni in presenza di sollecitazioni meccaniche variabili. Questa adattabilità sottolinea la versatilità e la robustezza dei rivestimenti ottici nella tecnologia moderna.

In sostanza, la progettazione dei rivestimenti ottici a film sottile è una miscela sfumata di precisione scientifica e applicazione pratica, che garantisce che ogni strato contribuisca in modo ottimale alle prestazioni ottiche complessive. Questo approccio meticoloso garantisce che i rivestimenti non solo soddisfino, ma superino i requisiti funzionali delle applicazioni a cui sono destinati.

Considerazioni sulla progettazione dei sistemi a film sottile

Selezione dei materiali

La scelta dei materiali è fondamentale per il successo della progettazione di film sottili, in quanto influenza direttamente le prestazioni e la funzionalità del film. Durante la selezione dei materiali si devono considerare diversi fattori critici, tra cui le proprietà fisiche e chimiche dei materiali, la loro compatibilità con il substrato e le potenziali interazioni che possono verificarsi durante il processo di deposizione.

Proprietà fisiche e chimiche

Le proprietà fisiche e chimiche dei materiali sono fondamentali per il processo di progettazione. Queste proprietà possono includere

- Proprietà ottiche: Trasparenza, riflettività e assorbanza, fondamentali per applicazioni come i rivestimenti ottici e le celle solari.

- Proprietà elettriche: Conduttività e resistività, essenziali per le applicazioni elettroniche e fotovoltaiche.

- Proprietà meccaniche: Durezza, flessibilità e resistenza all'usura, importanti per la durata e l'affidabilità.

Compatibilità con i substrati

La compatibilità con il substrato è un'altra considerazione fondamentale. Il materiale del substrato può influenzare in modo significativo l'adesione e la stabilità del film sottile. I materiali di substrato più comuni sono:

- Silicio: Ampiamente utilizzato nelle applicazioni dei semiconduttori.

- Vetro: Popolare per le applicazioni ottiche e di visualizzazione.

- Plastica: Utilizzate nell'elettronica flessibile e nell'imballaggio.

Interazioni potenziali durante la deposizione

Le potenziali interazioni durante la deposizione possono portare a variazioni nelle proprietà del film. Tecniche come la deposizione fisica da vapore (PVD), la deposizione chimica da vapore (CVD) e il metodo in soluzione hanno ognuna un impatto unico sulle interazioni tra i materiali. Ad esempio:

- PVD: In genere produce film di alta qualità con una buona adesione, ma può richiedere condizioni di vuoto.

- CVD: Consente la deposizione di composti complessi, ma può comportare temperature elevate e reazioni chimiche.

- Metodo della soluzione: Offre un approccio economico per la produzione su larga scala, ma può richiedere un post-trattamento per ottenere prestazioni ottimali.

Selezionando con cura i materiali e tenendo conto di questi fattori, gli ingegneri possono progettare film sottili che soddisfano i requisiti di prestazione e le esigenze applicative specifiche.

Ottimizzazione del processo di preparazione

Il processo di deposizione è un fattore determinante per la qualità del film e richiede un'ottimizzazione meticolosa per allinearsi alle proprietà del film desiderate. L'ottimizzazione comporta un duplice approccio: la selezione di tecniche di deposizione appropriate e la messa a punto dei parametri chiave del processo.

Tecniche di deposizione

Sono disponibili diverse tecniche di deposizione, ciascuna adatta a materiali e applicazioni differenti. I metodi più comuni sono:

- Deposizione fisica da vapore (PVD): Adatto per film densi e di alta qualità, spesso utilizzato in applicazioni che richiedono eccellenti proprietà meccaniche ed elettriche.

- Deposizione chimica da vapore (CVD): Ideale per film complessi e ad alta temperatura, che offre un controllo preciso sulla composizione e sullo spessore del film.

- Metodo della soluzione: Preferibile per rivestimenti di grande superficie e substrati flessibili, che consentono la deposizione di film con diverse funzionalità.

Parametri di processo

La messa a punto dei parametri di processo è essenziale per ottenere caratteristiche ottimali del film. I parametri chiave includono:

| Parametro | Impatto sulla qualità del film |

|---|---|

| Temperatura | Influenza l'adesione, la densità e lo stress del film. Le temperature più elevate spesso producono film più densi e meno sollecitati, ma possono anche causare danni al substrato. |

| Pressione | Influenza il percorso libero medio delle particelle, influenzando la densità e l'uniformità del film. Le pressioni più basse producono in genere film più densi, mentre quelle più elevate possono migliorare l'adesione del film. |

| Atmosfera | Determina l'ambiente chimico del film, influenzandone la composizione e le proprietà. Spesso si utilizzano atmosfere controllate (ad esempio, gas inerti) per evitare reazioni indesiderate. |

Selezionando con cura la tecnica di deposizione e ottimizzando questi parametri, è possibile ottenere film con le proprietà ottiche, elettriche e meccaniche desiderate, garantendone l'idoneità per un'ampia gamma di applicazioni.

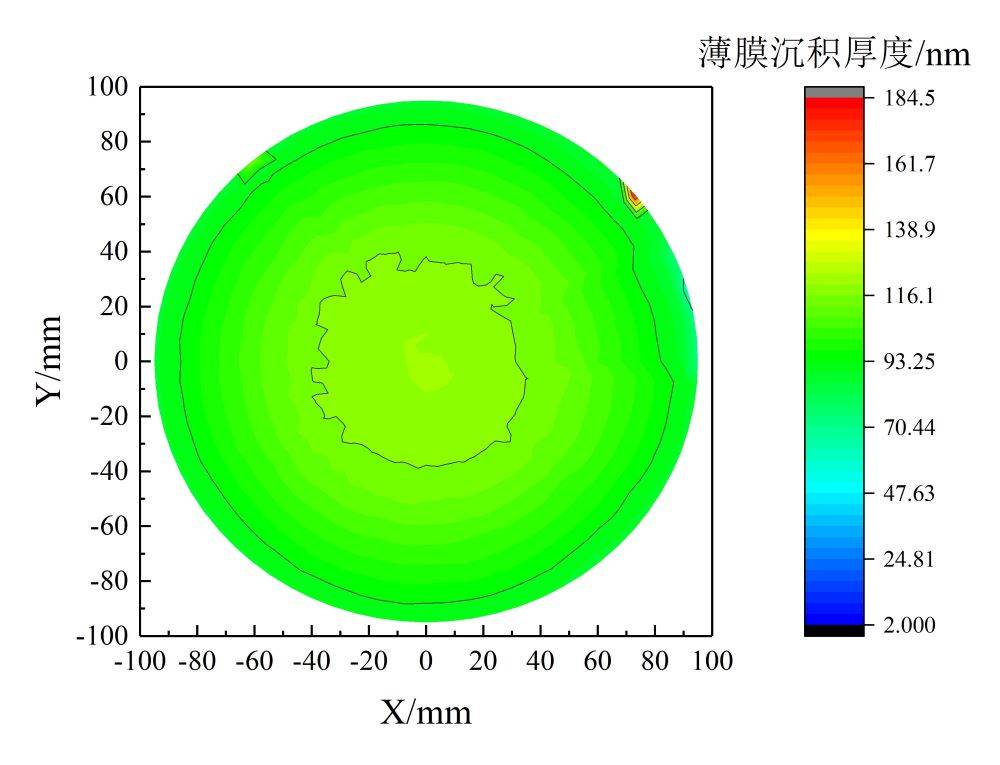

Spessore e uniformità del film

Il controllo preciso dello spessore del film è fondamentale per garantire l'affidabilità funzionale e la coerenza dei sistemi a film sottile. Strati non uniformi possono causare una miriade di problemi, tra cui prestazioni instabili e potenziali danni all'apparecchiatura. Questo aspetto è particolarmente critico nelle applicazioni in cui l'omogeneità dello spessore del rivestimento depositato è essenziale.

Ad esempio, nella fabbricazione di celle solari, anche la minima variazione dello spessore del film può avere un impatto significativo sull'efficienza della conversione energetica. Analogamente, nei rivestimenti ottici, uno spessore non uniforme del film può causare differenze nelle proprietà ottiche del materiale, influenzando così le prestazioni del prodotto finale.

Per ottenere uno spessore e un'uniformità ottimali del film, è necessario gestire diversi fattori come la velocità di deposizione, la temperatura e altri parametri di processo. Per i film sottili, una velocità di deposizione moderata è spesso sufficiente, mentre per i film più spessi può essere necessaria una velocità di deposizione più rapida. L'obiettivo è trovare un equilibrio tra le esigenze di velocità e la necessità di un controllo accurato dello spessore del film.

| Fattore | Impatto sullo spessore e sull'uniformità del film |

|---|---|

| Velocità di deposizione | Controlla la velocità di deposizione del film, influenzando lo spessore e l'uniformità. |

| Temperatura | Influenza la microstruttura e l'adesione del film, fondamentale per mantenere uno spessore uniforme. |

| Parametri di processo | Comprendono fattori come la pressione e l'atmosfera, che devono essere ottimizzati per garantire una qualità costante del film. |

La comprensione dei requisiti specifici dell'applicazione è fondamentale per evitare di sovrastimare o sottostimare l'uniformità. Ciò comporta una conoscenza approfondita delle proprietà del film desiderate, come l'indice di rifrazione, e di come interagiscono con il substrato e gli altri strati del sistema. Un'adeguata adesione tra il film sottile e il substrato è fondamentale anche per evitare la delaminazione, che può causare il fallimento del prodotto. Fattori come la tecnica di deposizione, la preparazione del substrato e i trattamenti interfacciali svolgono un ruolo importante in tal senso.

Processo di post-trattamento

I processi di post-trattamento svolgono un ruolo fondamentale nel perfezionare le prestazioni e la stabilità dei film sottili. Tecniche comericottura eincisione sono comunemente utilizzate per migliorare queste proprietà. La ricottura, ad esempio, prevede il riscaldamento del film a una temperatura specifica e il successivo lento raffreddamento, che può ridurre le tensioni interne e migliorare l'integrità strutturale del film. La scalfittura, invece, viene utilizzata per creare schemi precisi o spezzare il film in sezioni più piccole, spesso necessarie per applicazioni come le celle solari.

Questi processi di post-trattamento possono alterare in modo significativo la microstruttura e le proprietà del film. Ad esempio, la ricottura può portare alla ricristallizzazione dei grani, migliorando la resistenza meccanica e la conducibilità elettrica del film. Allo stesso modo, la scalfittura può migliorare la flessibilità e l'adesione del film al substrato. Tuttavia, questi vantaggi richiedono un'attenta regolazione in base ai requisiti specifici dell'applicazione.

| Processo | Descrizione | Impatto sulle proprietà del film |

|---|---|---|

| Ricottura | Riscaldamento e raffreddamento lento | Aumenta l'integrità strutturale, riduce le tensioni interne, migliora la resistenza meccanica e la conducibilità elettrica. |

| Scalfittura | Creazione di schemi precisi o rottura in sezioni | Migliora la flessibilità e l'adesione, necessarie per applicazioni come le celle solari. |

La scelta del processo di post-trattamento e dei parametri coinvolti, come la temperatura e la durata della ricottura o la precisione della rigatura, deve essere meticolosamente adattata all'uso previsto per il film. In questo modo si garantisce che il film non solo soddisfi, ma superi le aspettative di prestazione stabilite nella fase iniziale di progettazione.

Test e valutazione funzionale

Dopo il completamento della fase di progettazione, è indispensabile sottoporre il sistema a film sottile a rigorosi test e valutazioni funzionali. Questa fase critica garantisce che il sistema non solo soddisfi, ma superi le aspettative di prestazione predefinite. Il regime di test comprende una serie completa di valutazioni, ciascuna meticolosamente progettata per sondare diversi aspetti della funzionalità del film.

Test chiave nella valutazione funzionale

-

Test ottici: Si tratta di misurare le proprietà ottiche del film, come la trasmittanza, la riflettanza e l'assorbanza. Questi parametri sono fondamentali, soprattutto in applicazioni come i rivestimenti ottici e le celle solari, dove è essenziale una gestione precisa della luce.

-

Test elettrici: Le proprietà elettriche del film, tra cui la conduttività e la resistività, vengono valutate per garantire che siano in linea con le specifiche di progetto. Questo aspetto è particolarmente importante nelle applicazioni elettroniche in cui il film funge da componente nei circuiti.

-

Test ambientali: Per convalidare la durata e la stabilità del film, questo viene esposto a varie condizioni ambientali. Questi test simulano scenari reali, come le fluttuazioni di temperatura, l'umidità e l'esposizione a sostanze chimiche, per valutare la resistenza del film.

Importanza di una valutazione completa

L'accuratezza di questi test è fondamentale. Eventuali carenze rilevate durante questa fase possono essere affrontate prima che il sistema di pellicole venga distribuito, riducendo così i potenziali guasti e migliorando l'affidabilità complessiva. Ogni test fornisce dati preziosi che contribuiscono all'ottimizzazione delle prestazioni del film, garantendone il funzionamento ottimale nell'applicazione prevista.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Vetro ottico float di calce sodata per uso di laboratorio

- Vetro con rivestimento antiriflesso AR a lunghezza d'onda 400-700 nm

- Lastra di vetro ottico di quarzo resistente alle alte temperature

Articoli correlati

- Introduzione alla deposizione chimica da vapore (CVD)

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Perché la PECVD è essenziale per la fabbricazione di dispositivi microelettronici

- Il ruolo del plasma nei rivestimenti PECVD

- Guida completa alla manutenzione delle apparecchiature PECVD