Introduzione alla deposizione di film sottili

Scopo e processo

La deposizione di film sottili è un processo critico nella produzione di semiconduttori, finalizzato a depositare un film sottile su scala nanometrica su un substrato. Questa fase iniziale è seguita da una serie di processi meticolosi, tra cui l'incisione e la lucidatura ripetute, per creare più strati sovrapposti. Questi strati possono essere conduttivi o isolanti, ognuno dei quali viene modellato meticolosamente per formare intricati disegni di circuiti.

Il processo di deposizione di film sottili è parte integrante dell'integrazione di componenti e circuiti semiconduttori in chip complessi. Ogni strato, una volta depositato e modellato, svolge una funzione specifica all'interno dell'architettura complessiva del chip, contribuendo alle prestazioni, all'affidabilità e alla funzionalità del chip stesso. La precisione e il controllo insiti nei processi di deposizione di film sottili sono essenziali per garantire che questi strati aderiscano agli standard esigenti richiesti dai moderni dispositivi a semiconduttore.

In sostanza, la deposizione di film sottili non si limita a creare strati; si tratta di costruire gli elementi fondamentali della tecnologia dei semiconduttori, strato per strato, per ottenere i chip sofisticati e ad alte prestazioni che alimentano i dispositivi elettronici di oggi.

Deposizione chimica da vapore (CVD)

Panoramica e caratteristiche

La deposizione chimica da vapore (CVD) è una tecnica sofisticata che forma film sottili attraverso la decomposizione termica e/o la reazione di composti gassosi. Questo metodo offre un'ampia gamma di vantaggi che lo rendono una pietra miliare nella produzione di semiconduttori. Uno dei suoi principali punti di forza è la versatilità dei tipi di deposito, che consente di creare una vasta gamma di materiali con proprietà specifiche. Questa versatilità è completata dalla capacità di ottenere rivestimenti uniformi sui substrati, garantendo prestazioni e affidabilità costanti nel prodotto finale.

L'elevata purezza è un'altra caratteristica fondamentale dei film depositati mediante CVD. L'ambiente controllato all'interno del reattore CVD riduce al minimo le contaminazioni, consentendo di ottenere film con impurità minime. Questa elevata purezza è essenziale per le prestazioni e la durata dei dispositivi a semiconduttore, dove anche tracce di contaminanti possono avere un impatto significativo sulla funzionalità.

Inoltre, la CVD offre un controllo preciso sulla composizione dei film depositati. Selezionando e regolando con attenzione i composti gassosi e le condizioni di reazione, i produttori possono personalizzare le proprietà del film per soddisfare requisiti specifici. Questo livello di controllo è inestimabile nella produzione di dispositivi semiconduttori avanzati, dove le proprietà precise dei materiali sono fondamentali per ottenere prestazioni ottimali.

Tuttavia, un limite notevole della CVD è la necessità di temperature elevate durante il processo di deposizione. Queste temperature elevate possono imporre vincoli sui tipi di substrati utilizzabili e possono richiedere soluzioni aggiuntive di raffreddamento e gestione termica. Nonostante questa sfida, i vantaggi della CVD in termini di versatilità, uniformità, purezza e controllo della composizione la rendono una tecnica indispensabile nell'industria dei semiconduttori.

Fasi del processo CVD

Il processo di deposizione chimica da vapore (CVD) è una procedura a più fasi che trasforma i precursori gassosi in un film solido su un substrato. Questo processo è fondamentale per creare film sottili con un controllo preciso della composizione e dello spessore, essenziali per la produzione di semiconduttori.

-

Diffusione del gas sul substrato: La fase iniziale prevede la diffusione dei gas reattivi verso il substrato. Questa diffusione avviene grazie a gradienti di concentrazione, in cui i gas si spostano da aree a maggiore concentrazione ad aree a minore concentrazione. L'efficienza di questa fase è influenzata da fattori quali la temperatura, la pressione e il design della camera del reattore.

-

Assorbimento sulla superficie del substrato: Una volta che i gas reattivi raggiungono il substrato, subiscono un adsorbimento, aderendo alla superficie del substrato. L'adsorbimento può essere fisico, in cui sono coinvolte deboli forze di van der Waals, o chimico, in cui si formano legami covalenti. Il tipo di adsorbimento ha un impatto significativo sulle reazioni chimiche successive e sulla qualità del film finale.

-

Reazione chimica per la formazione di un deposito solido: La terza fase è la più critica e comporta una serie di reazioni chimiche che convertono i gas adsorbiti in un film solido. Queste reazioni possono essere di decomposizione termica, in cui il gas si decompone in prodotti solidi e gassosi, o di sintesi chimica, in cui due o più gas reagiscono per formare un prodotto solido. I depositi solidi che si formano sono tipicamente sottili, uniformi e di elevata purezza, in grado di soddisfare i severi requisiti della produzione di semiconduttori.

Ognuna di queste fasi è controllata meticolosamente per garantire la deposizione di un film sottile di alta qualità. L'interazione tra diffusione del gas, adsorbimento e reazioni chimiche determina le proprietà finali del film depositato, tra cui lo spessore, l'uniformità e la composizione.

Reazioni CVD comuni

Nell'ambito della deposizione chimica da vapore (CVD), diverse reazioni fondamentali sono cruciali per la formazione di vari film sottili. Queste reazioni possono essere ampiamente classificate in tre tipi principali: decomposizione termica, sintesi chimica e trasferimento chimico. Ognuna di queste reazioni svolge un ruolo cruciale nel processo di deposizione, consentendo la creazione di diversi materiali con proprietà specifiche.

Decomposizione termica comporta la decomposizione di un composto a causa del calore, con conseguente formazione di un film solido. Ad esempio, la deposizione di polisilicio si basa spesso sulla decomposizione termica del silano (SiH₄) a temperature elevate. Questo processo può essere rappresentato come:

[ \text{SiH}_4 \xrightarrow{\Delta} \text{Si} + 2\text{H}_2 ]

La sintesi chimica si verifica quando due o più reagenti si combinano per formare un nuovo composto, che poi si deposita sotto forma di pellicola solida. Un esempio è la formazione del biossido di silicio (SiO₂) attraverso la reazione del silano con l'ossigeno:

[ \text{SiH}_4 + 2\text{O}_2 \rightarrow \text{SiO}_2 + 2\text{H}_2\text{O} ]

Trasferimento chimico comporta il trasferimento di una specie chimica da una fase all'altra, in genere da un precursore gassoso a un film solido. Un esempio significativo è la deposizione di nitruro di silicio (Si₃N₄), che può essere ottenuta attraverso la reazione del silano con l'ammoniaca:

[ 3\text{SiH}_4 + 4\text{NH}_3 \rightarrow \text{Si}_3\text{N}_4 + 12\text{H}_2 ]

Queste reazioni non solo illustrano la versatilità della CVD, ma evidenziano anche la sua capacità di produrre film uniformi e di elevata purezza con composizioni controllate. La scelta del tipo di reazione e dei materiali precursori è determinante per personalizzare le proprietà dei film depositati, rendendo la CVD una tecnica altamente adattabile nella produzione di semiconduttori.

Tipi di apparecchiature CVD

Per facilitare la deposizione di film sottili si utilizzano diversi reattori per la deposizione chimica da vapore (CVD), ognuno dei quali è progettato per ottimizzare specifici parametri di processo e proprietà dei materiali. I reattori possono essere classificati in base alle loro condizioni operative e ai meccanismi che utilizzano.

-

CVD a pressione atmosferica (APCVD): Questo tipo di CVD opera a pressione atmosferica, il che lo rende adatto alla produzione su larga scala grazie alla sua semplicità ed efficienza. Tuttavia, l'alta pressione può portare a uno spessore e a una qualità del film non uniformi.

-

CVD a bassa pressione (LPCVD): Riducendo la pressione, l'LPCVD migliora l'uniformità e la qualità dei film depositati. Questo metodo è comunemente utilizzato per depositare strati di biossido di silicio e nitruro di silicio nella produzione di semiconduttori.

-

CVD ad altissimo vuoto (UHVCVD): Operando a pressioni estremamente basse, l'UHVCVD garantisce la massima purezza e uniformità dei film depositati. Questo metodo è particolarmente utile per le applicazioni di ricerca e sviluppo in cui la precisione è fondamentale.

-

CVD laser: Questa tecnica utilizza un laser per riscaldare localmente il substrato, consentendo un controllo preciso del processo di deposizione. La CVD laser è vantaggiosa per creare film di alta qualità su substrati sensibili senza causare danni termici.

-

CVD metallo-organica (MOCVD): La MOCVD impiega precursori metallo-organici per depositare film complessi, come quelli utilizzati nei dispositivi optoelettronici. Questo metodo è molto versatile e può produrre film con composizioni complesse.

-

Plasma Enhanced CVD (PECVD): Incorporando il plasma nel processo, la PECVD riduce la temperatura di deposizione richiesta, rendendola adatta ai materiali sensibili alla temperatura. Questo metodo è ampiamente utilizzato per depositare film dielettrici nei dispositivi a semiconduttore.

Ogni tipo di reattore CVD offre vantaggi unici e viene scelto in base ai requisiti specifici del materiale e dell'applicazione.

Deposizione fisica da vapore (PVD)

Panoramica e principi

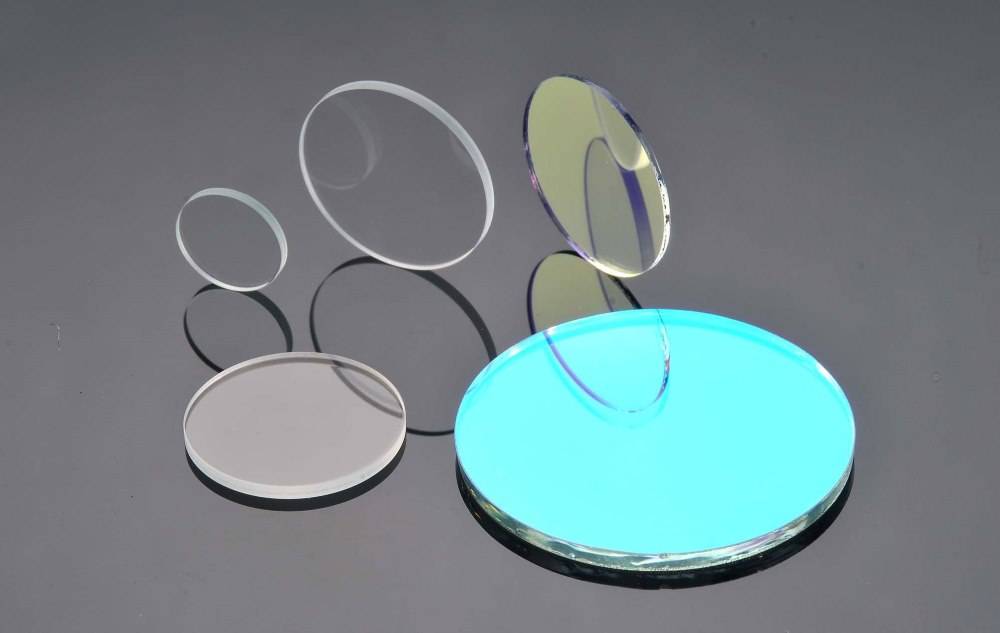

La deposizione fisica da vapore (PVD) è un processo sofisticato che prevede la vaporizzazione di materiali in condizioni di vuoto meticolosamente controllate. Questa tecnica è utile per depositare film sottili che possiedono funzionalità specifiche, il che la rende una pietra miliare in diversi settori high-tech. Il processo PVD sfrutta l'ambiente sotto vuoto per eliminare i contaminanti, assicurando che i film risultanti siano di qualità eccezionale.

La versatilità del PVD risiede nella sua capacità di adattarsi a un'ampia gamma di materiali e tipi di film. Che si tratti di metalli, ceramiche o materiali compositi, il PVD è in grado di depositarli con precisione. Questa adattabilità è fondamentale nella produzione di semiconduttori, dove la richiesta di film sottili ad alte prestazioni, affidabili e uniformi è fondamentale. Il processo non solo garantisce un'eccellente qualità del film, ma consente anche di creare film con proprietà personalizzate, come conduttività, riflettività e durezza.

In sostanza, la PVD si distingue per la sua capacità di produrre film sottili non solo versatili ma anche di qualità superiore, rendendola uno strumento indispensabile nell'arsenale della moderna produzione di semiconduttori.

Fasi del processo

Il processo di deposizione fisica da vapore (PVD) è una sequenza meticolosa di fasi progettate per garantire la deposizione precisa di film sottili sui substrati. Il processo inizia con la vaporizzazione del materiale di placcatura, una fase critica che comporta il riscaldamento del materiale fino al suo punto di ebollizione in condizioni di vuoto. Questo riscaldamento provoca la transizione del materiale dallo stato solido o liquido a quello gassoso, scomponendolo negli atomi, nelle molecole o negli ioni che lo compongono.

Una volta vaporizzati, questi atomi, molecole o ioni subiscono una fase di migrazione controllata. Questa migrazione è facilitata dall'ambiente sottovuoto, che riduce al minimo le collisioni e consente alle particelle di seguire un percorso rettilineo verso il substrato. Le condizioni di vuoto assicurano inoltre che le particelle mantengano livelli energetici elevati, essenziali per una deposizione efficace.

Infine, le particelle raggiungono il substrato e iniziano a depositarsi, formando un film sottile. Questo processo di deposizione è influenzato da diversi fattori, tra cui l'energia e l'angolo di incidenza delle particelle, le proprietà superficiali del substrato e la pressione del vuoto. Il risultato è un film uniforme e denso che aderisce fortemente al substrato, fornendo le funzionalità e le proprietà desiderate.

| Passo | Descrizione |

|---|---|

| Vaporizzazione | Riscaldamento del materiale di placcatura fino al suo punto di ebollizione sotto vuoto per convertirlo in un gas. |

| Migrazione | Movimento controllato di atomi/molecole/ioni attraverso il vuoto verso il substrato. |

| Deposizione | Formazione di un film sottile sul substrato grazie alle particelle ad alta energia che aderiscono alla sua superficie. |

Ognuna di queste fasi è cruciale per il successo dell'applicazione della PVD nella produzione di semiconduttori, offrendo un metodo versatile e di alta qualità per la deposizione di film sottili.

Applicazioni e vantaggi

La deposizione fisica da vapore (PVD) ha trovato ampie applicazioni in una moltitudine di settori, soprattutto grazie alla sua natura ecologica e alla qualità superiore dei film che produce. A differenza di altre tecniche di deposizione che possono coinvolgere sostanze chimiche nocive o processi ad alta energia, la PVD opera in condizioni di vuoto, garantendo che il processo di deposizione sia privo di sostanze inquinanti. Ciò la rende una scelta ideale per le industrie in cui la conformità ambientale è un fattore critico.

Una delle caratteristiche principali del PVD è l'uniformità e la densità dei film che crea. Il processo consente di ottenere film altamente coerenti in termini di spessore e struttura, il che è fondamentale per le applicazioni che richiedono un controllo preciso delle proprietà dei materiali. L'uniformità è ottenuta grazie alla vaporizzazione e alla deposizione controllata del materiale, che garantisce la stretta aderenza del film alle specifiche desiderate.

Inoltre, i film PVD presentano una forte adesione ai substrati su cui vengono applicati. Questa forte adesione è il risultato del processo di deposizione diretta, in cui il materiale vaporizzato si condensa e si lega chimicamente alla superficie del substrato. Questo forte legame non solo aumenta la durata dei film, ma ne garantisce anche l'integrità in varie condizioni operative, rendendo i film PVD adatti ad applicazioni che richiedono stabilità e affidabilità a lungo termine.

| Vantaggi | Descrizione |

|---|---|

| Natura priva di inquinamento | Funziona in condizioni di vuoto, garantendo l'assenza di emissioni nocive durante il processo. |

| Film uniformi e densi | Produce film altamente coerenti con spessore e struttura precisi. |

| Forte legame con i substrati | Garantisce una forte adesione, migliorando la durata e la stabilità a lungo termine. |

In sintesi, la combinazione di questi vantaggi rende il PVD una scelta privilegiata per settori che vanno dall'elettronica e dall'ottica all'aerospaziale e all'automotive, dove la qualità e l'affidabilità dei film sottili sono fondamentali.

Metodi di PVD

La deposizione fisica da vapore (PVD) comprende diverse tecniche sofisticate progettate per depositare film sottili con funzionalità precise in condizioni di vuoto. Questi metodi sono fondamentali in diverse applicazioni industriali grazie alla loro capacità di produrre film di alta qualità, uniformi e densamente legati.

I principali metodi PVD includono:

-

Rivestimento di film sottili sotto vuoto: Questo metodo prevede la vaporizzazione di un materiale in una camera a vuoto e la condensazione del vapore su un substrato. Questo processo garantisce una contaminazione minima e un eccellente controllo dello spessore e dell'uniformità del film.

-

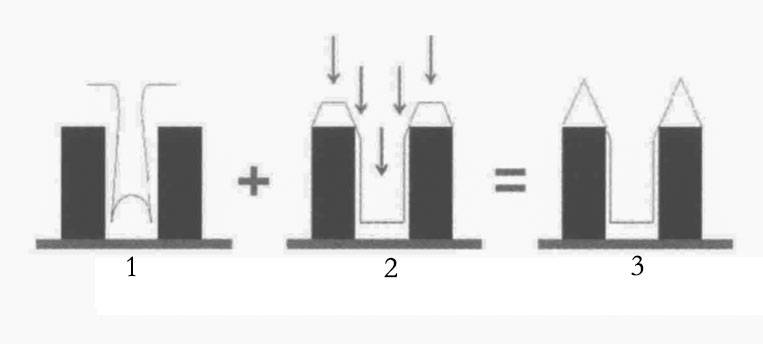

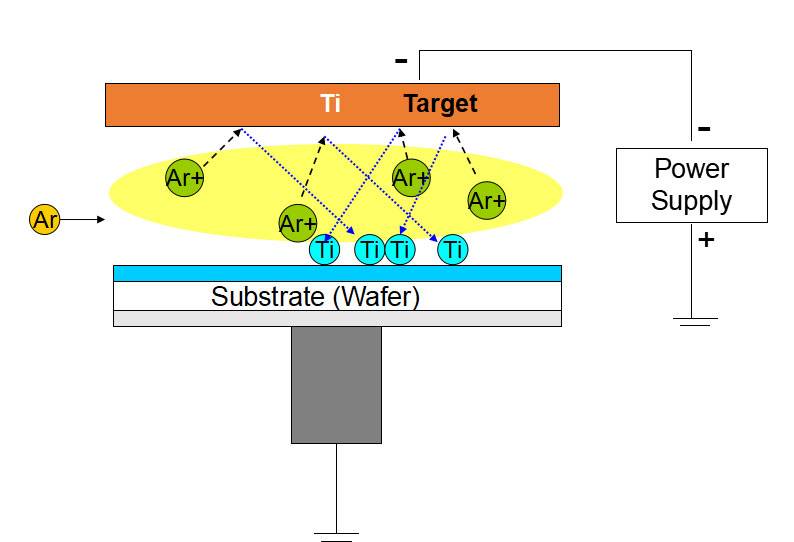

Sputtering PVD: Lo sputtering consiste nel bombardare un materiale bersaglio con particelle ad alta energia (ioni) per dislocare gli atomi, che poi si depositano su un substrato. Questo metodo è particolarmente efficace per depositare un'ampia gamma di materiali, tra cui metalli, leghe e composti.

-

Rivestimento ionico: In questa tecnica, gli ioni vengono accelerati verso un substrato per migliorare l'adesione e la densità del film depositato. Il rivestimento ionico è noto per la sua capacità di produrre rivestimenti altamente aderenti e durevoli, il che lo rende ideale per le applicazioni che richiedono una protezione robusta.

Ciascuno di questi metodi offre vantaggi unici, che li rendono adatti a diverse applicazioni nella produzione di semiconduttori e non solo.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Articoli correlati

- Il ruolo del plasma nei rivestimenti PECVD

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Deposizione di vapore chimico potenziata da plasma (PECVD): Una guida completa

- Confronto tra le prestazioni di PECVD e HPCVD nelle applicazioni di rivestimento

- Perché la PECVD è essenziale per la fabbricazione di dispositivi microelettronici