Introduzione alla PECVD nei MEMS

Ruolo della PECVD nei dispositivi MEMS

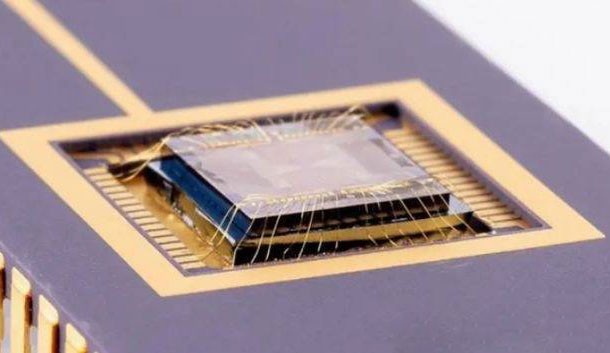

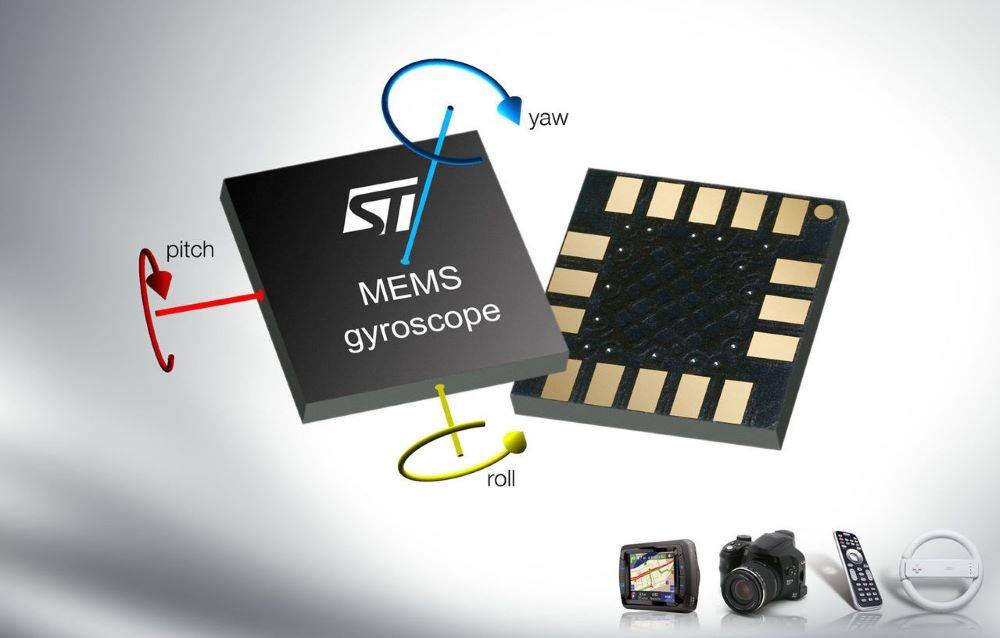

La PECVD (Plasma-Enhanced Chemical Vapor Deposition) è indispensabile per la fabbricazione di film di ossido e nitruro di silicio di alta qualità, che sono componenti critici in vari strati dei dispositivi MEMS (Micro-Electro-Mechanical Systems). Questa tecnica è preferita per la sua capacità di depositare film a temperature relativamente basse, garantendo che le delicate strutture dei dispositivi MEMS non siano compromesse da un calore eccessivo.

L'importanza della PECVD nell'industria dei semiconduttori va oltre i MEMS e comprende un'ampia gamma di applicazioni, come i dispositivi microelettronici, le celle fotovoltaiche e i pannelli di visualizzazione. I suoi vantaggi includono un'eccellente uniformità del film, un'elevata produttività e la capacità di processare i materiali a temperature compatibili con gli strati metallici esistenti nei dispositivi. Ciò rende la PECVD particolarmente adatta alle fasi finali della fabbricazione dei dispositivi, dove i processi CVD termici tradizionali sarebbero troppo difficili.

Nei processi PECVD, i plasmi a scarica incandescente sono mantenuti all'interno di camere, facilitando le reazioni chimiche in fase di vapore e la deposizione simultanea di film. Questo metodo è stato sviluppato in risposta ai severi requisiti della tecnologia dei semiconduttori, rispecchiando l'evoluzione di altri processi al plasma come lo sputtering e l'etching. Le prime applicazioni commerciali della PECVD comprendevano in particolare la deposizione a bassa temperatura di film di nitruro di silicio, utilizzati per la passivazione e l'incapsulamento di dispositivi microelettronici completamente fabbricati. La capacità di depositare nitruro di silicio a temperature inferiori a 300°C ha rappresentato una svolta, in quanto ha permesso di proteggere componenti sensibili senza causare degrado termico.

Con la continua crescita della domanda di dispositivi elettronici avanzati, il ruolo della PECVD nell'industria dei semiconduttori è destinato a diventare ancora più cruciale. La sua capacità di bilanciare la qualità del film con l'efficienza del processo lo rende uno strumento essenziale per il futuro dei MEMS e di altre tecnologie di microfabbricazione.

Confronto con altri metodi di deposizione

La PECVD (Plasma-Enhanced Chemical Vapor Deposition) si distingue dagli altri metodi di deposizione per le sue capacità uniche di controllo della temperatura e di compatibilità con gli strati metallici esistenti. A differenza dei metodi CVD (Chemical Vapor Deposition) tradizionali, la PECVD opera a temperature più basse, in genere comprese tra 150°C e 400°C, il che è fondamentale per preservare l'integrità delle strutture metalliche preesistenti nei dispositivi MEMS. Questo intervallo di temperatura consente la deposizione di film di ossido e nitruro di silicio di alta qualità senza causare danni termici ai componenti sensibili.

Inoltre, la capacità di PECVD di controllare il processo di deposizione attraverso parametri regolabili come la potenza RF, la portata del gas e la pressione della camera ne aumenta ulteriormente la versatilità. Questa flessibilità garantisce che i film depositati possano essere personalizzati per soddisfare requisiti specifici di proprietà elettriche, meccaniche e termiche, rendendo la PECVD la scelta ideale per le complesse esigenze di fabbricazione dei MEMS.

| Metodo di deposizione | Intervallo di temperatura | Compatibilità con gli strati metallici | Regolabilità |

|---|---|---|---|

| PECVD | 150°C - 400°C | Alta | Alta |

| CVD tradizionale | 400°C - 1000°C | Basso | Basso |

In sintesi, il funzionamento a bassa temperatura e l'elevata regolabilità della PECVD la rendono superiore per i dispositivi MEMS che richiedono un controllo preciso delle proprietà del film e la protezione degli strati metallici esistenti.

Componenti dell'apparecchiatura PECVD

Elettrodo RF ed elettrodo per wafer

Nel contesto della PECVD (Plasma-Enhanced Chemical Vapor Deposition) per i dispositivi MEMS (Micro-Electro-Mechanical Systems), l'elettrodo RF (Radio Frequency) e l'elettrodo per wafer svolgono un ruolo fondamentale nel processo di deposizione. L'elettrodo RF è progettato specificamente per decomporre i gas delle materie prime in uno stato di plasma. Questo plasma, ricco di specie reattive, è essenziale per la deposizione uniforme e controllata di film di ossido e nitruro di silicio. La capacità dell'elettrodo RF di ionizzare i gas in modo efficiente garantisce che il plasma risultante abbia l'energia necessaria per facilitare le reazioni chimiche a temperature più basse, il che è fondamentale per mantenere l'integrità strutturale dei dispositivi MEMS.

D'altra parte, l'elettrodo per wafer ha un duplice scopo: funge da vettore per il wafer e fornisce il riscaldamento necessario per mantenere le condizioni di deposizione ottimali. La funzione di riscaldamento dell'elettrodo del wafer è fondamentale perché aiuta a controllare la temperatura del wafer, che a sua volta influenza il tasso di crescita e la qualità dei film depositati. Mantenendo una temperatura costante, l'elettrodo per wafer garantisce l'ottimizzazione delle proprietà del film, come lo spessore e l'uniformità. Questa doppia funzionalità dell'elettrodo per wafer sottolinea la sua importanza nel processo PECVD, rendendolo un componente indispensabile per ottenere rivestimenti di alta qualità nei dispositivi MEMS.

Pompa per il vuoto e gas delle materie prime

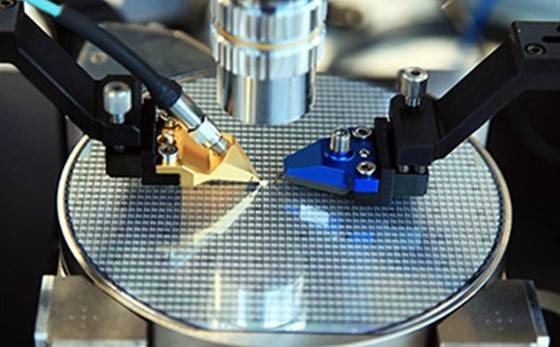

La pompa del vuoto nelle apparecchiature PECVD svolge un ruolo fondamentale nel controllo del flusso di gas all'interno della camera, garantendo che l'ambiente rimanga favorevole alla decomposizione e alla successiva formazione dei film desiderati. Questo componente critico non solo mantiene i livelli di vuoto necessari, ma aiuta anche la decomposizione dei gas, facilitando la creazione efficiente del plasma.

I gas delle materie prime, come il silano (SiH4), il protossido di azoto (N2O) e l'azoto (N2), sono indispensabili per il processo di formazione del film. Questi gas vengono accuratamente introdotti nella camera e sottoposti all'energia dell'elettrodo RF, scomponendosi negli atomi e nelle molecole che li compongono. Questo stato di plasma è essenziale per la deposizione di film di ossido e nitruro di silicio di alta qualità sui dispositivi MEMS.

| Il gas | Ruolo nella formazione del film |

|---|---|

| SiH4 | Fornisce atomi di silicio per la formazione di film a base di silicio. |

| N2O | Fornisce ossigeno e azoto per la creazione di pellicole di ossido e nitruro di silicio. |

| N2 | Aumenta il contenuto di azoto nei film, influenzandone le proprietà meccaniche. |

Il controllo preciso del flusso di gas e la decomposizione efficace di queste materie prime sono fondamentali per ottenere film uniformi e di alta qualità. Qualsiasi deviazione nella composizione del gas o nella portata può portare a variazioni nelle proprietà del film, influenzando così le prestazioni complessive e l'affidabilità dei dispositivi MEMS.

Controllo e ottimizzazione del processo

Crescita del film e controllo della qualità

La velocità di crescita del film, la concentrazione dei gas utilizzati e l'energia di attivazione richiesta sono tutti fattori critici che influenzano in modo significativo sia lo spessore che la qualità del film. Questi fattori sono controllati meticolosamente attraverso l'applicazione della potenza RF e la regolazione della temperatura del wafer.

- Tasso di crescita: La velocità di crescita del film è direttamente proporzionale alla potenza RF applicata. Una potenza RF più elevata accelera la decomposizione dei gas delle materie prime in plasma, accelerando così il processo di deposizione.

- Concentrazione di gas: La concentrazione di gas come SiH4, N2O e N2 gioca un ruolo fondamentale. Le concentrazioni ottimali garantiscono che il film non solo sia sufficientemente spesso, ma possieda anche le proprietà desiderate, come la densità e l'uniformità.

- Energia di attivazione: È l'energia necessaria per avviare e sostenere le reazioni chimiche necessarie alla formazione del film. Il controllo dell'energia di attivazione mediante la potenza RF e la temperatura del wafer assicura che le reazioni procedano in modo efficiente senza compromettere l'integrità del film.

Regolando con precisione questi parametri, i produttori possono ottenere film con uno spessore preciso e una qualità superiore, essenziali per le prestazioni e l'affidabilità dei dispositivi MEMS.

Ottimizzazione dei parametri per ottenere le proprietà desiderate

L'ottimizzazione dei parametri in un processo di deposizione da vapore chimico potenziato da plasma (PECVD) è essenziale per ottenere le proprietà del film desiderate nei dispositivi MEMS (Micro-Electro-Mechanical Systems). Parametri chiave come il rapporto silano/ossido di diazoto, la potenza RF, il flusso di azoto, la pressione della camera e la temperatura della piastra inferiore giocano un ruolo fondamentale in questo processo di ottimizzazione. Ognuno di questi parametri influenza direttamente le caratteristiche del film, tra cui lo spessore, l'uniformità e le proprietà meccaniche.

Il rapporto silano/ossido di diazoto è particolarmente critico in quanto influisce sulla composizione chimica del film depositato, influenzandone le proprietà dielettriche e la stabilità. La regolazione di questo rapporto può mettere a punto la capacità del film di resistere alle sollecitazioni elettriche e alle sollecitazioni meccaniche, che sono cruciali per l'affidabilità operativa dei dispositivi MEMS.

La potenza RF è un altro fattore significativo, in quanto controlla l'energia immessa nel plasma, influenzando così la velocità di crescita del film e la qualità del film depositato. Una potenza RF più elevata aumenta generalmente il tasso di crescita, ma può anche portare alla formazione di difetti se non viene controllata correttamente. Il bilanciamento della potenza RF con altri parametri assicura un film di alta qualità e privo di difetti.

Il flusso di azoto, spesso utilizzato per stabilizzare il plasma e controllare la stechiometria del film, è un altro parametro che richiede un'attenta ottimizzazione. Un flusso di azoto adeguato assicura una deposizione uniforme del film e previene la formazione di composti indesiderati, come il nitruro di silicio, che possono compromettere le proprietà dielettriche del film.

Anche la pressione della camera e la temperatura della piastra inferiore sono fondamentali nel processo PECVD. La pressione della camera influisce sul percorso libero medio delle molecole di gas, influenzando l'uniformità e la densità del film depositato. La temperatura inferiore della piastra, invece, controlla il riscaldamento del substrato, essenziale per promuovere le reazioni chimiche necessarie alla formazione del film.

In sintesi, l'interazione tra questi parametri è fondamentale per ottenere le proprietà del film desiderate nei dispositivi MEMS. L'ottimizzazione di ciascun parametro all'interno del suo intervallo appropriato garantisce la produzione di film di ossido e nitruro di silicio di alta qualità, essenziali per il funzionamento affidabile dei dispositivi MEMS.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

Articoli correlati

- Capire la PECVD: Una guida alla deposizione di vapore chimico potenziata da plasma

- Perché la PECVD è essenziale per la fabbricazione di dispositivi microelettronici

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Il ruolo del plasma nei rivestimenti PECVD

- Introduzione alla deposizione chimica da vapore (CVD)