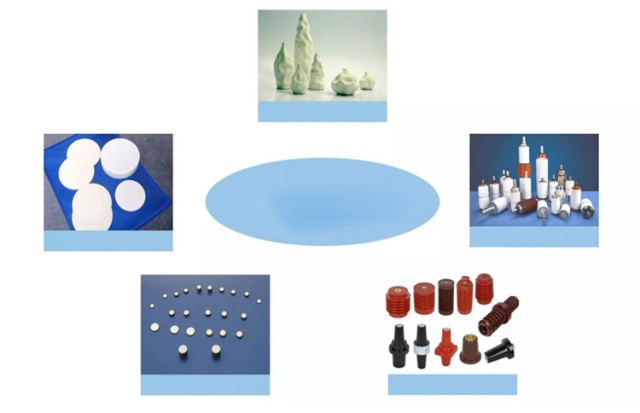

Introduzione ai processi di stampaggio della ceramica

Importanza dello stampaggio nella produzione ceramica

Il processo di stampaggio è un anello indispensabile dell'intero processo di preparazione dei materiali ceramici e rappresenta la chiave di volta per garantire l'affidabilità delle prestazioni e la ripetibilità della produzione di materiali e componenti ceramici. Questa fase critica non solo modella la forma fisica della ceramica, ma ne influenza anche l'integrità strutturale e le proprietà funzionali. La precisione e l'uniformità ottenute grazie a tecniche di stampaggio avanzate sono fondamentali, soprattutto nei settori che richiedono ceramiche ad alte prestazioni come l'aerospaziale, i dispositivi medici e l'elettronica.

Le tecniche di stampaggio si sono evolute in modo significativo, passando dalla tradizionale impastatura a mano e dallo stampaggio a ruota a metodi sofisticati come la pressatura a secco, la pressatura isostatica e vari processi di stampaggio a umido. Ogni metodo offre vantaggi e sfide uniche, contribuendo alla diversità dei prodotti ceramici oggi disponibili. Per esempio, la pressatura a secco garantisce un corpo verde ad alta densità, ma è soggetta alla fessurazione degli strati, mentre la pressatura isostatica fornisce una pressione uniforme da tutte le direzioni, riducendo al minimo i difetti.

Nel regno dello stampaggio a umido, processi come lo slip casting, la pressofusione a caldo e lo stampaggio a iniezione di gel introducono la dinamica dei fluidi e le reazioni chimiche per ottenere forme complesse e dettagli fini. Questi metodi sono particolarmente utili per creare componenti ceramici intricati che richiedono alta precisione e finitura superficiale.

L'importanza dello stampaggio nella produzione di ceramica non può essere sopravvalutata. È attraverso questi meticolosi processi di stampaggio che i materiali ceramici grezzi vengono trasformati in componenti funzionali, affidabili e ad alte prestazioni, pronti a soddisfare le rigorose esigenze delle moderne applicazioni industriali.

Evoluzione delle tecniche di stampaggio

L'evoluzione delle tecniche di stampaggio nell'industria ceramica è stata una risposta diretta alle crescenti esigenze di precisione ed efficienza della società moderna. I metodi tradizionali come l'impastatura a mano, la formatura a ruota e la stuccatura, pur essendo storicamente significativi, sono diventati inadeguati a soddisfare le complesse esigenze della produzione ceramica contemporanea. Queste vecchie tecniche, un tempo sufficienti per la produzione di forme di base, sono ora insufficienti in termini di precisione dimensionale, finitura superficiale e velocità di produzione.

Di conseguenza, l'industria ha assistito all'emergere di processi di stampaggio avanzati progettati per ovviare a queste carenze. Queste nuove tecniche sfruttano la tecnologia moderna e i progressi scientifici per offrire un controllo e una coerenza superiori nella produzione di componenti ceramici. Per esempio, lo stampaggio a secco e la pressatura isostatica hanno rivoluzionato il modo in cui le polveri ceramiche vengono compattate, garantendo una densità uniforme e riducendo i difetti come la fessurazione degli strati. Allo stesso modo, i metodi di stampaggio a umido, come lo slip casting e lo stampaggio a iniezione di gel, hanno introdotto nuovi livelli di precisione e complessità, consentendo la creazione di parti in ceramica altamente dettagliate e intricate.

Il passaggio a questi processi di stampaggio avanzati sottolinea una tendenza più ampia nella produzione: la continua ricerca di innovazione e miglioramento. Con l'adozione di queste nuove tecniche, l'industria ceramica non solo migliora le proprie capacità produttive, ma pone anche le basi per sviluppi futuri che spingeranno ulteriormente i confini del possibile nello stampaggio della ceramica.

Metodi di stampaggio a secco

Stampaggio a secco

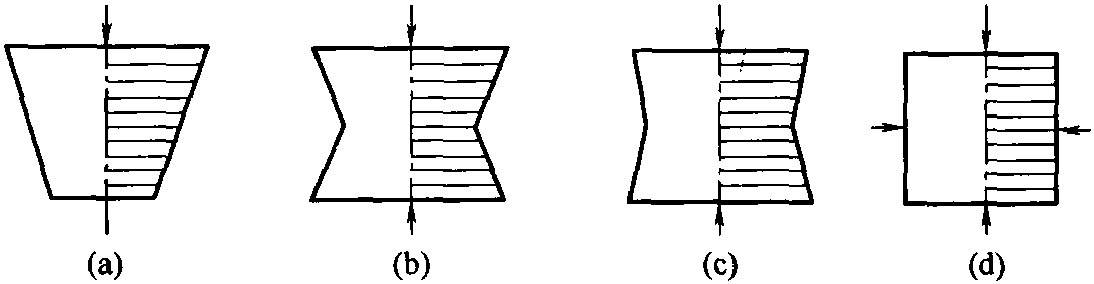

Lo stampaggio a secco prevede l'applicazione di una pressione per compattare la polvere ceramica nella forma desiderata, formando il cosiddetto corpo verde. Questo metodo è ampiamente utilizzato per la sua semplicità ed efficienza nella produzione di parti ceramiche dense. Tuttavia, una delle principali sfide associate alla pressatura a secco è il verificarsi della fessurazione degli strati, un difetto che può avere un impatto significativo sulla qualità e sull'integrità del prodotto finale.

La criccatura degli strati deriva in genere dalla distribuzione non uniforme della pressione durante il processo di compattazione. Quando la polvere ceramica viene pressata, l'attrito tra le particelle di polvere e le pareti dello stampo può portare a una densificazione non uniforme. Questa disomogeneità dà luogo a strati di densità variabile all'interno del corpo verde, che può quindi incrinarsi sotto sforzo. Il problema è aggravato dalla velocità di applicazione della pressione, che non consente alla polvere di depositarsi e compattarsi in modo uniforme.

Per ridurre la fessurazione dello strato, si possono adottare diverse strategie. Un approccio consiste nell'utilizzare un ciclo di pressatura controllato che comprenda sia la fase di pre-compattazione che quella di compattazione finale. Durante la pre-compattazione, viene applicata una pressione più bassa per consentire alla polvere di depositarsi e ridurre l'attrito. La fase di compattazione finale prevede l'applicazione di una pressione più elevata per ottenere la densità desiderata. Inoltre, l'uso di lubrificanti o materiali per stampi con coefficienti di attrito inferiori può contribuire a ridurre l'attrito tra la polvere e lo stampo, portando a un processo di densificazione più uniforme.

Inoltre, anche la scelta delle caratteristiche della polvere ceramica, come la distribuzione granulometrica e la forma, può svolgere un ruolo cruciale nel ridurre al minimo la fessurazione dello strato. Le polveri con una distribuzione granulometrica stretta e una forma sferica tendono a compattarsi in modo più uniforme, riducendo la probabilità di difetti dello strato.

In sintesi, lo stampaggio a secco è una tecnica robusta per la produzione di componenti ceramici, ma richiede un'attenta cura dei parametri di pressatura e delle proprietà del materiale per evitare il difetto comune della fessurazione dello strato. Ottimizzando questi fattori, è possibile migliorare significativamente la qualità e l'affidabilità dei prodotti ceramici finali.

Pressatura isostatica

La pressatura isostatica è una tecnica di stampaggio avanzata che si è evoluta dai tradizionali metodi di pressatura a secco. Questo processo sfrutta le proprietà dei fluidi per distribuire uniformemente la pressione in tutte le direzioni, garantendo che la polvere di ceramica all'interno di uno stampo elastico sia sottoposta a forze costanti e uniformi. Questo metodo è stato introdotto per la prima volta a metà degli anni Cinquanta e da allora si è trasformato da novità di ricerca a strumento di produzione commercialmente valido, trovando applicazioni in diversi settori per il consolidamento delle polveri e la correzione dei difetti di fusione.

Il vantaggio unico della pressatura isostatica consiste nella capacità di applicare una pressione uniforme, indipendentemente dalla forma o dalle dimensioni del prodotto. Questa caratteristica la rende particolarmente vantaggiosa per le applicazioni di ceramica e refrattari, dove la precisione della forma e della densità è fondamentale. Il processo prevede l'inserimento del prodotto in un contenitore chiuso pieno di liquido, che viene poi sottoposto a una pressione uniforme su tutte le superfici. Questo ambiente ad alta pressione aumenta la densità del materiale, consentendo la creazione di forme complesse con una minima necessità di lavorazione successiva, riducendo così i costi di produzione.

Con il progredire della tecnologia, la pressatura isostatica è diventata sempre più diffusa nella produzione di materiali refrattari ad alta temperatura, ceramiche, carburi cementati, magneti permanenti di terre rare, materiali di carbonio e polveri di metalli rari. La versatilità e la precisione di questo metodo ne hanno favorito l'adozione in settori che richiedono componenti ceramici complessi e di alta qualità.

Metodi di stampaggio a umido

Colata a scorrimento

Il processo di colata a scorrimento, una pietra miliare nella produzione di porcellane, lavelli, sanitari e parti di isolamento termico, differisce fondamentalmente dalla colata a nastro. Sebbene entrambi i metodi prevedano l'uso di impasti ceramici, lo slip casting incorpora in modo unico un doppio meccanismo didisidratazione fisica fisica ecoagulazione chimica durante la fase di stampaggio.

Quando un impasto ceramico viene versato in uno stampo poroso, si verifica una disidratazione fisica quando il liquido viene assorbito dallo stampo, lasciando dietro di sé uno strato di particelle ceramiche. Contemporaneamente, avviene la coagulazione chimica: l'impasto rimanente subisce una reazione chimica, in genere con l'aggiunta di un coagulante, che solidifica le particelle di ceramica in una massa coerente. Questo duplice processo assicura che il prodotto finale non solo mantenga la sua forma, ma raggiunga anche l'integrità strutturale necessaria per le successive lavorazioni.

Il metodo dello slip casting è particolarmente apprezzato per la sua capacità di produrre forme intricate e disegni dettagliati, il che lo rende indispensabile nei settori che richiedono alta precisione ed estetica. A differenza della colata a nastro, che forma pellicole sottili su superfici piane, la colata a scorrimento consente di creare oggetti complessi e tridimensionali, ampliando così il campo di applicazione a una varietà di prodotti ceramici.

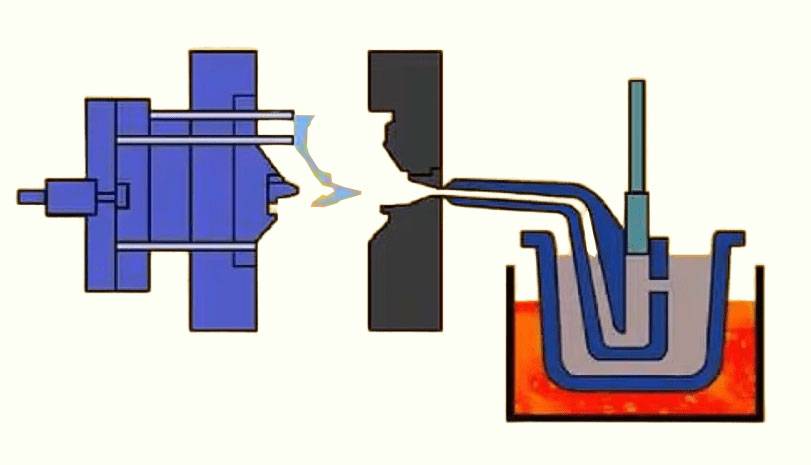

Stampaggio a caldo

La pressofusione a caldo è un processo sofisticato che prevede la combinazione meticolosa di polvere ceramica con un legante, in genere paraffina, a temperature elevate. Questa miscelazione ad alta temperatura è essenziale per ottenere un impasto omogeneo, fondamentale per le successive operazioni di colata. Il legante, la paraffina, svolge un duplice ruolo in questo processo: non solo facilita la formazione dell'impasto, ma assicura anche che le particelle di ceramica siano distribuite in modo uniforme, migliorando così l'integrità strutturale del prodotto finale.

Il processo inizia con il riscaldamento preciso della polvere di ceramica e della miscela di paraffina. Questa fase di riscaldamento è fondamentale perché liquefa la paraffina, consentendole di legare efficacemente le particelle di ceramica. Una volta che la miscela raggiunge la consistenza desiderata, viene trasferita in uno stampo dove subisce un'ulteriore lavorazione per solidificarsi nella forma desiderata. L'ambiente ad alta temperatura garantisce che l'impasto fluisca senza problemi nello stampo, riempiendo tutti i dettagli più complessi e assicurando una distribuzione uniforme del materiale ceramico.

Rispetto ad altri metodi di stampaggio a umido, la pressofusione a caldo offre diversi vantaggi. Permette di creare geometrie complesse, difficili da ottenere con i metodi tradizionali. Inoltre, il processo ad alta temperatura garantisce un maggior grado di densificazione, che si traduce in un prodotto finale con proprietà meccaniche superiori. Questo metodo è particolarmente vantaggioso per le applicazioni che richiedono alta precisione e durata, come nel settore aerospaziale e automobilistico.

In sintesi, la pressofusione a caldo è una tecnica fondamentale nel settore della ceramica di zirconio, in quanto offre una miscela di precisione ed efficienza che non ha eguali in altri processi di stampaggio. La sua capacità di produrre componenti complessi e di alta qualità la rende uno strumento prezioso nella moderna produzione ceramica.

Colata

La colata è un processo meticoloso che prevede la miscelazione completa della polvere di ceramica con una quantità sostanziale di leganti organici, plastificanti e disperdenti. Questa meticolosa miscelazione è essenziale per ottenere un impasto fluido e viscoso, che è un precursore fondamentale per la formazione dei componenti ceramici. I leganti organici servono a tenere insieme le particelle di ceramica, mentre i plastificanti migliorano la capacità dell'impasto di fluire e riempire accuratamente gli stampi. I disperdenti, invece, impediscono alle particelle di ceramica di aggregarsi, garantendo una distribuzione uniforme nell'impasto.

L'impasto viscoso che ne risulta non è semplicemente una miscela omogenea, ma una sospensione attentamente studiata che deve possedere il giusto equilibrio tra viscosità e proprietà di scorrimento. Questo equilibrio è fondamentale per il successivo processo di stampaggio, in cui l'impasto verrà versato negli stampi o applicato ai substrati. La capacità di controllare e mettere a punto le proprietà dell'impasto è ciò che distingue la colata di alta qualità da metodi meno precisi.

In sintesi, la colata è una fase fondamentale nella produzione di ceramica di zirconio, in cui l'accurata selezione e miscelazione degli additivi gioca un ruolo fondamentale per ottenere le caratteristiche desiderate dell'impasto. Questo processo è fondamentale per garantire che i prodotti ceramici finali soddisfino i severi requisiti di prestazioni e affidabilità.

Stampaggio a iniezione di gel

La tecnologia di stampaggio a iniezione di gel rappresenta un progresso pionieristico nel campo della prototipazione rapida colloidale. Questo processo innovativo sfrutta una soluzione di monomero organico che viene polimerizzata per formare un gel polimerico-solvente robusto e interconnesso orizzontalmente. Questo gel non solo fornisce un'eccezionale integrità strutturale, ma facilita anche la creazione di intricati componenti ceramici con elevata precisione e consistenza.

Il processo inizia con la preparazione di una soluzione di monomero organico su misura, che viene poi iniettata in uno stampo in condizioni controllate. Quando la soluzione polimerizza, si trasforma in un gel che si solidifica nella forma desiderata. Questa trasformazione è fondamentale perché garantisce che il prodotto finale mantenga l'integrità strutturale e la precisione dimensionale.

Uno dei vantaggi principali dello stampaggio a iniezione con gel è la capacità di produrre componenti con geometrie complesse. A differenza dei metodi di stampaggio tradizionali, che possono avere difficoltà a gestire progetti intricati, questa tecnologia consente di replicare senza soluzione di continuità modelli e strutture dettagliate. Questa capacità è particolarmente vantaggiosa in settori come i dispositivi medici, l'aerospaziale e l'elettronica avanzata, dove precisione e affidabilità sono fondamentali.

Inoltre, l'uso di una soluzione di monomero organico nello stampaggio a iniezione con gel offre diversi vantaggi rispetto ai metodi convenzionali. Riduce la necessità di leganti o additivi aggiuntivi, che possono complicare le fasi di post-lavorazione. Inoltre, il processo di polimerizzazione garantisce che il prodotto finale sia privo di tensioni e difetti interni, con conseguente miglioramento delle proprietà meccaniche e della durata.

In sintesi, la tecnologia di stampaggio a iniezione di gel si distingue come soluzione all'avanguardia per la prototipazione rapida di componenti in ceramica. La sua capacità di produrre parti ad alta resistenza e dai dettagli complessi la rende uno strumento prezioso in varie applicazioni industriali, offrendo un significativo salto di qualità nel campo della produzione ceramica.

Stampaggio a iniezione a solidificazione diretta

Lo stampaggio a iniezione con solidificazione diretta rappresenta un progresso rivoluzionario nel campo dello stampaggio della ceramica, sviluppato in particolare dal Politecnico Federale Svizzero. Questa tecnica innovativa sfrutta un processo unico per trasformare le polveri ceramiche in componenti solidi ad alte prestazioni con una precisione e un'efficienza eccezionali. A differenza dei metodi tradizionali, che spesso prevedono complesse miscele di leganti e solventi, lo stampaggio a iniezione a solidificazione diretta semplifica il processo facendo solidificare direttamente il materiale ceramico in condizioni controllate.

La chiave di questa tecnologia sta nella capacità di gestire il processo di solidificazione con un intervento minimo, garantendo che il corpo verde in ceramica mantenga la sua integrità strutturale e la sua precisione dimensionale. Ciò è possibile grazie al controllo preciso della temperatura, della pressione e dell'ambiente chimico, che insieme facilitano la trasformazione diretta dell'impasto ceramico in una forma solida senza la necessità di leganti o solventi aggiuntivi. Il risultato è un corpo verde che non solo è privo dei difetti comunemente associati ai metodi tradizionali, ma è anche pronto per la sinterizzazione immediata, snellendo così l'intero processo produttivo.

Inoltre, lo stampaggio a iniezione a solidificazione diretta offre vantaggi significativi in termini di utilizzo dei materiali e riduzione degli scarti. Riducendo al minimo la necessità di additivi, il processo non solo riduce l'impatto ambientale, ma migliora anche la purezza e le prestazioni del prodotto ceramico finale. Ciò lo rende una scelta ideale per i settori che richiedono componenti ceramici di alta precisione e ad alte prestazioni, come quello aerospaziale, automobilistico e dei dispositivi medici.

In sintesi, lo stampaggio a iniezione a solidificazione diretta testimonia la continua evoluzione delle tecniche di stampaggio della ceramica, offrendo un'alternativa più efficiente, precisa ed ecologica ai metodi convenzionali. Il suo sviluppo da parte del Politecnico Federale Svizzero sottolinea il continuo impegno a superare i limiti del possibile nell'ingegneria e nella produzione della ceramica.

Stampaggio a iniezione

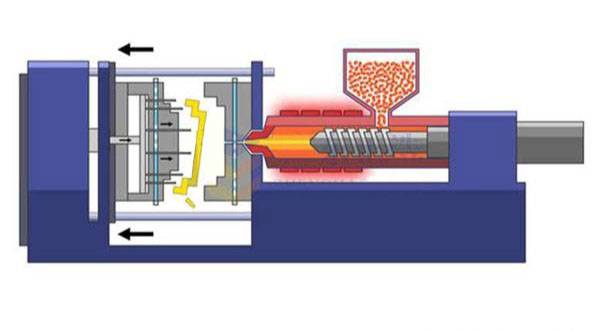

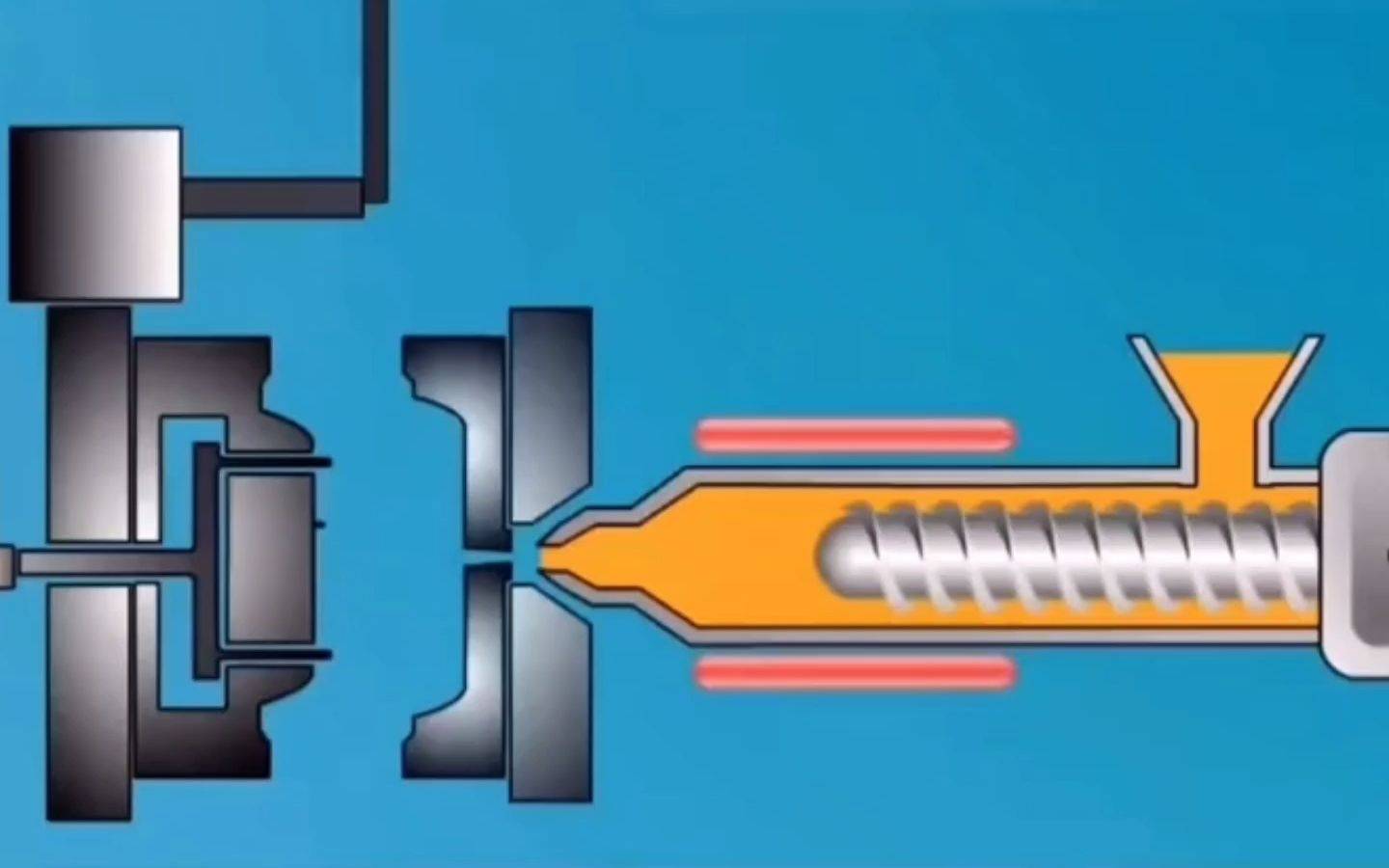

Lo stampaggio a iniezione è un processo versatile che è stato ampiamente utilizzato per la produzione di prodotti in plastica e stampi in metallo. Questo metodo prevede l'iniezione di materiale fuso in una cavità dello stampo ad alta pressione, dove si solidifica per formare la forma desiderata. Il processo può essere classificato a grandi linee in due tipi, in base alla natura del materiale da stampare: termoplastico e termoindurente.

Per i materiali termoplastici, il processo prevede in genere una polimerizzazione a bassa temperatura. Questi materiali vengono riscaldati fino a diventare fusi, quindi iniettati nello stampo dove si raffreddano e si solidificano. Questo approccio è particolarmente efficace per i materiali che possono essere fusi e solidificati ripetutamente senza degradare le loro proprietà.

I materiali termoindurenti, invece, sono sottoposti a polimerizzazione ad alta temperatura. Questi materiali, una volta polimerizzati, formano una struttura rigida e reticolata che non può essere rifusa. L'indurimento ad alta temperatura garantisce che il prodotto finale sia altamente durevole e resistente al calore e agli agenti chimici.

La versatilità dello stampaggio a iniezione va oltre la plastica e i metalli. È stato adattato anche per la produzione di componenti in ceramica, offrendo un metodo preciso ed efficiente per creare forme complesse con un'elevata precisione dimensionale. Questo adattamento è particolarmente significativo nei settori in cui l'affidabilità delle prestazioni e la ripetibilità della produzione dei materiali ceramici sono fondamentali, come nel settore aerospaziale e medico.

In sintesi, lo stampaggio a iniezione si distingue come un processo robusto e adattabile, in grado di gestire un'ampia gamma di materiali e di produrre pezzi intricati di alta qualità con notevole precisione.

Stampaggio a iniezione di colloidi

Per affrontare le sfide legate all'eccesso di additivi organici e alla difficoltà di rimuoverli durante i processi tradizionali di stampaggio a iniezione, l'Università Tsinghua ha sperimentato una tecnica innovativa nota come stampaggio a iniezione di colloidi per la ceramica. Questo approccio innovativo sfrutta le proprietà uniche dei sistemi colloidali per migliorare il processo di stampaggio, offrendo un'alternativa più efficiente ed ecologica ai metodi convenzionali.

Lo stampaggio a iniezione colloidale prevede l'uso di sospensioni colloidali, che consistono in particelle di ceramica finemente disperse in un mezzo liquido. Queste sospensioni sono formulate con cura per garantire stabilità e fluidità, consentendo un controllo preciso del processo di stampaggio. L'impiego di sistemi colloidali riduce notevolmente la necessità di grandi quantità di leganti organici, attenuando così i problemi associati alla loro rimozione e smaltimento.

Lo sviluppo di questa tecnica rappresenta un progresso significativo nella tecnologia di stampaggio della ceramica, in particolare nel contesto della ceramica di zirconio. Non solo migliora l'efficienza del processo di stampaggio, ma aumenta anche la qualità del prodotto finale, riducendo al minimo i difetti, come la fessurazione dello strato, che sono comuni nei metodi tradizionali di pressatura a secco. Inoltre, l'uso di sospensioni colloidali facilita un migliore controllo della distribuzione delle particelle e della densità di impaccamento, portando a componenti ceramici più uniformi e più resistenti.

In sintesi, il processo di stampaggio a iniezione colloidale dell'Università Tsinghua offre una soluzione promettente ai limiti dello stampaggio a iniezione tradizionale, fornendo un percorso verso una produzione ceramica più sostenibile e ad alte prestazioni.

Prodotti correlati

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Piastra in ceramica di zirconio stabilizzata con ittrio lavorata di precisione per l'ingegneria di ceramiche fini avanzate

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Barra in ceramica di zirconia stabilizzata di precisione per l'ingegneria di ceramiche avanzate fini

- Presse a Forma Speciale per Laboratorio

Articoli correlati

- Forni dentali La soluzione perfetta per la lavorazione della porcellana

- Sfide e soluzioni della pressatura isostatica a freddo per applicazioni mediche

- Conoscere la pressatura isostatica a freddo e le sue tipologie

- Guida alla scelta della giusta temperatura per la stampa isostatica a caldo

- Scegliere il materiale migliore per il mulino a sfere: Fattori essenziali e raccomandazioni