Introduzione alla pressatura isostatica

La pressatura isostaticaè un processo di produzione ampiamente utilizzato nell'industria aerospaziale e della difesa per produrre componenti di alta qualità e ad alte prestazioni. In questo processo, una polvere di ceramica o di metallo viene collocata in uno stampo flessibile, che viene poi sottoposto a una pressione uniforme da tutti i lati utilizzando un fluido ad alta pressione. In questo modo si ottiene un pezzo con una densità uniforme e una porosità minima, che è fondamentale per i pezzi che devono resistere a condizioni estreme. La pressatura isostatica offre diversi vantaggi rispetto ad altri metodi di produzione, tra cui la possibilità di produrre forme complesse e di utilizzare un'ampia gamma di materiali.

Indice dei contenuti

- Introduzione alla pressatura isostatica

- Vantaggi della pressatura isostatica

- Applicazioni della pressatura isostatica

- Panoramica dell'industria aerospaziale e della difesa

- Importanza della pressatura isostatica nel settore aerospaziale e della difesa

- Pressatura isostatica per parti in ceramica nel settore aerospaziale e della difesa

- Pressatura isostatica per parti metalliche nel settore aerospaziale e della difesa

- Conclusione: Lo stampaggio isostatico nel settore aerospaziale e della difesa

Vantaggi della pressatura isostatica

La pressatura isostatica è un processo di produzione efficace che offre numerosi vantaggi a vari settori, tra cui quello aerospaziale e della difesa. Ecco alcuni dei principali vantaggi della pressatura isostatica:

Densità uniforme e alta

Uno dei principali vantaggi della pressatura isostatica è la possibilità di ottenere una densità uniforme in tutto il materiale, indipendentemente dalla sua forma o dimensione. Applicando una pressione uguale da tutte le direzioni, la pressatura isostatica può produrre prodotti con densità elevata e uniforme. Non essendo necessario alcun lubrificante, questo processo consente di ottenere una densità elevata e uniforme senza difetti interni.

Forme complesse e design intricati

La pressatura isostatica è un processo ideale per creare forme complesse e disegni intricati con elevata precisione e accuratezza. Può creare pezzi con geometrie uniche che sarebbero difficili da ottenere con altri metodi di produzione. Questa caratteristica rende la pressatura isostatica una scelta popolare per le industrie aerospaziali e della difesa, che spesso richiedono pezzi con geometrie complesse.

Migliori proprietà meccaniche

La pressatura isostatica può migliorare le proprietà meccaniche del prodotto finale. Riducendo la porosità della miscela di polveri, la pressatura isostatica consente di ottenere un'elevata densità e una distribuzione omogenea della densità, con conseguente miglioramento delle proprietà meccaniche quali resistenza, duttilità e tenacità.

Proprietà uniche

La pressatura isostatica può essere utilizzata per creare pezzi con proprietà uniche, come un'elevata conduttività termica, una migliore resistenza all'usura e un'eccellente resistenza alla corrosione. Queste caratteristiche rendono la pressatura isostatica un processo ideale per la creazione di pezzi per applicazioni critiche nell'industria aerospaziale e della difesa.

Utilizzo del materiale

La pressatura isostatica è un processo di produzione altamente efficiente, applicabile a materiali costosi e difficili da compattare, come le superleghe, il titanio, gli acciai per utensili, l'acciaio inossidabile e il berillio. Poiché la pressatura isostatica consente di ottenere una densità elevata e uniforme senza difetti interni, può ridurre la quantità di materiale necessaria per ottenere il prodotto finale desiderato.

In conclusione, la pressatura isostatica è un processo di produzione versatile ed efficace che offre numerosi vantaggi a vari settori, tra cui quello aerospaziale e della difesa. Può raggiungere una densità elevata e uniforme, creare forme complesse e disegni intricati, migliorare le proprietà meccaniche, offrire proprietà uniche e migliorare l'utilizzo del materiale. Queste caratteristiche rendono la pressatura isostatica una scelta popolare per la produzione di componenti critici come pale di turbine, ugelli di razzi e componenti di missili nell'industria aerospaziale e della difesa.

Applicazioni della pressatura isostatica

La pressatura isostatica è un processo produttivo versatile che trova numerose applicazioni nell'industria aerospaziale e della difesa. Ecco alcune delle applicazioni più comuni della pressatura isostatica:

Industria aerospaziale

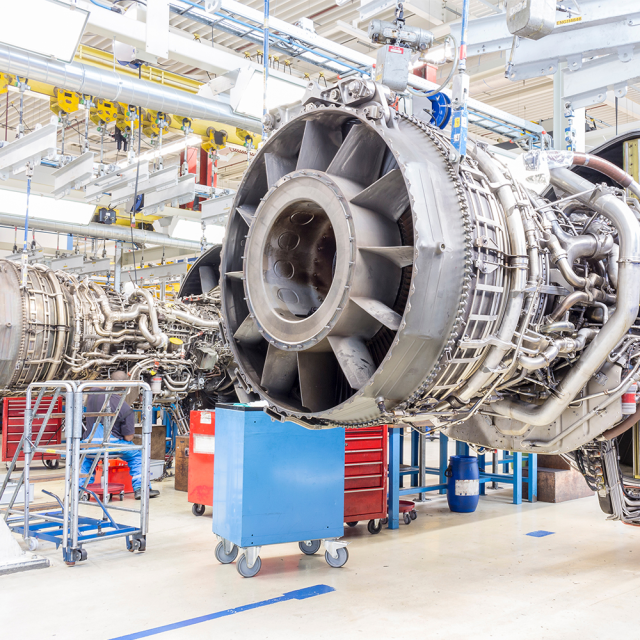

La pressatura isostatica è comunemente utilizzata nell'industria aerospaziale per produrre componenti come pale di turbine, scudi termici e ugelli di razzi. Questi componenti richiedono alti livelli di resistenza e durata e la pressatura isostatica può aiutare a raggiungere queste proprietà.

Industria della difesa

Nell'industria della difesa, la pressatura isostatica viene utilizzata per creare piastre di armatura, elmetti balistici e altri dispositivi di protezione. I materiali pressati isostaticamente hanno un'eccellente resistenza agli impatti e agli urti, che li rende ideali per queste applicazioni.

Materiali con proprietà specifiche

La pressatura isostatica può essere utilizzata per creare materiali con proprietà specifiche, come un'elevata conduttività termica o elettrica. Ciò li rende adatti all'uso in una serie di applicazioni, tra cui satelliti, missili e altri sistemi di difesa.

Ceramica

La pressatura isostatica è spesso utilizzata per la produzione di ceramiche, tra cui sfere, tubi, aste, ugelli, tubi per fusibili, tubi per l'illuminazione, mole, elettroliti per batterie al sodio-zolfo, isolanti per candele, tubi per fognature, stoviglie, crogioli, sensori di ossigeno, alberi di pompe dell'acqua per il riscaldamento centrale e coni di ogive per razzi. Questo processo è particolarmente utile per creare parti lunghe e con pareti sottili e polveri deboli.

Compattazione della polvere

La pressatura isostatica viene utilizzata anche per la compattazione delle polveri, in particolare per le polveri difficili da pressare, come i metalli duri. La pressatura isostatica a freddo consente di produrre compatti di polvere di forma semplice, di piccole o grandi dimensioni (fino a 2000 kg), con una densità verde uniforme anche per pezzi con un grande rapporto altezza/diametro (impossibile con la pressatura uniassiale).

In sintesi, la pressatura isostatica ha un'ampia gamma di applicazioni nell'industria aerospaziale e della difesa, tra cui la produzione di componenti complessi, ceramiche e compattazione di polveri. La sua capacità di creare materiali con proprietà specifiche, come l'alta conducibilità termica ed elettrica, la rende una tecnica preziosa per una serie di applicazioni.

Panoramica del settore aerospaziale e della difesa

Le industrie aerospaziali e della difesa hanno requisiti unici per i loro componenti, come l'alta resistenza, la durevolezza e la resistenza a temperature e forze estreme. La pressatura isostatica ha dimostrato di essere un metodo affidabile ed efficiente per soddisfare questi requisiti. La pressatura isostatica è un processo di produzione che prevede l'applicazione di una pressione uniforme su un materiale da tutte le direzioni, ottenendo una densità e una resistenza uniformi. L'industria aerospaziale e della difesa ha utilizzato la pressatura isostatica per produrre componenti ad alte prestazioni come pale di turbine, ugelli di razzi e piastre di armatura.

Vantaggi della pressatura isostatica

La pressatura isostatica applica una forza uniforme e uguale su tutto il prodotto, indipendentemente dalla forma o dalle dimensioni, il che porta alla creazione di prodotti con densità uniforme. I prodotti con densità uniforme presentano una riduzione delle tensioni interne, eliminando cricche, tensioni e laminazioni. La pressatura isostatica consente inoltre di ottenere prodotti con una maggiore "resistenza verde", che permette di ottenere tolleranze strette, forme complesse e una migliore lavorabilità. Inoltre, la pressatura isostatica si è rivelata particolarmente utile nella produzione di pezzi con geometrie complesse e in materiali con punti di fusione elevati, come ceramiche e metalli refrattari.

Pressatura isostatica per componenti aerospaziali e della difesa

L'industria aerospaziale e della difesa ha utilizzato la pressatura isostatica per produrre componenti ad alte prestazioni come pale di turbine, ugelli di razzi e piastre di armatura. La pressatura isostatica è stata utilizzata anche per produrre componenti di forma quasi netta, riducendo la necessità di lavorazioni aggiuntive e quindi i costi di produzione.

Tipi di pressatura isostatica

Esistono due tipi principali di presse isostatiche: le presse isostatiche a freddo (CIP) che funzionano a temperatura ambiente e le presse isostatiche a caldo (HIP) che funzionano a temperature elevate. La pressatura isostatica a freddo viene utilizzata per compattare i pezzi verdi a temperatura ambiente, mentre la pressatura isostatica a caldo viene utilizzata per consolidare completamente i pezzi a temperature elevate mediante diffusione allo stato solido. La pressatura isostatica a caldo può essere utilizzata anche per rimuovere i difetti dalle fusioni e per trattare termicamente i prodotti danneggiati dal creep.

Mercato della pressatura isostatica nel settore aerospaziale e della difesa

Il mercato globale della pressatura isostatica è suddiviso per tipologia, offerta, tipo di processo, capacità e settore di utilizzo finale. L'industria aerospaziale e della difesa continua a investire nello sviluppo di nuovi materiali e processi produttivi, e si prevede che la pressatura isostatica rimarrà una tecnologia importante nella produzione di componenti ad alte prestazioni per questi settori.

In conclusione, la pressatura isostatica è stata ampiamente utilizzata nell'industria aerospaziale e della difesa per produrre componenti ad alte prestazioni. Il processo si è rivelato particolarmente utile nella produzione di pezzi con geometrie complesse e di materiali con punti di fusione elevati. Le industrie aerospaziali e della difesa hanno requisiti rigorosi per i loro componenti, come l'alta resistenza, la durevolezza e la resistenza a temperature e forze estreme, e la pressatura isostatica si è dimostrata un metodo affidabile ed efficiente per soddisfare questi requisiti.

Importanza della pressatura isostatica nel settore aerospaziale e della difesa

La pressatura isostatica è un processo fondamentale nell'industria aerospaziale e della difesa per la produzione di componenti ad alte prestazioni con forme complesse. Questo processo è particolarmente utile per produrre pezzi con forme quasi nette, riducendo la quantità di scarti di materiale e la lavorazione necessaria. La pressatura isostatica è comunemente utilizzata per fabbricare componenti come ugelli di razzi, pale di turbine, scambiatori di calore e piastre di armatura.

Migliori proprietà meccaniche

I vantaggi della pressatura isostatica includono il miglioramento delle proprietà meccaniche, come una maggiore resistenza all'usura e alla corrosione, e una maggiore stabilità termica. La pressatura isostatica consente di produrre componenti di alta qualità con prestazioni, affidabilità e durata superiori, un aspetto fondamentale per l'industria aerospaziale e della difesa.

Ampia gamma di applicazioni di materiali

La pressatura isostatica può essere utilizzata con un'ampia gamma di materiali, tra cui metalli, ceramiche, compositi e polimeri, il che la rende una tecnologia versatile e adattabile. Anche i pezzi stampati a iniezione in metallo o i prodotti stampati in metallo in 3D utilizzano questo processo per eliminare la porosità interna e le microfessure e migliorare le prestazioni complessive del prodotto.

Trattamento di densificazione

La tecnologia di pressatura isostatica a caldo è attualmente la principale e più matura applicazione del trattamento di densificazione di fusioni, come quelle in alluminio, titanio e leghe ad alta temperatura, per eliminare i difetti interni causati da tassi di raffreddamento non uniformi in varie aree del processo di formatura. Il trattamento isostatico a caldo è ancora un processo necessario per la successiva lavorazione delle leghe di titanio. Oltre alle fusioni, esistono anche parti metalliche stampate a iniezione o prodotti metallici stampati in 3D che utilizzano questo processo per eliminare la porosità interna e le microcricche e migliorare le prestazioni complessive del prodotto.

Pressatura isostatica a freddo

La pressatura isostatica a freddo è un altro valido processo per la formatura di materiali in polvere a temperatura ambiente, utilizzando gomma o plastica come materiale di rivestimento dello stampo e un liquido come mezzo di pressione. Questo processo consente di ottenere grezzi per ulteriori processi di sinterizzazione o di pressatura isostatica a caldo. La pressione di compattazione uniforme della pressatura isostatica a freddo consente di compattare forme più complesse rispetto a quelle possibili con la pressatura uniassiale.

In conclusione, la pressatura isostatica svolge un ruolo fondamentale nell'industria aerospaziale e della difesa, consentendo la produzione di componenti di alta qualità con prestazioni, affidabilità e durata superiori. I vantaggi della pressatura isostatica includono il miglioramento delle proprietà meccaniche, una maggiore resistenza all'usura e alla corrosione e una maggiore stabilità termica. La versatilità della pressatura isostatica consente un'ampia gamma di applicazioni di materiali, tra cui metalli, ceramiche, compositi e polimeri. La pressatura isostatica a freddo è anche un processo prezioso per la formatura di materiali in polvere a temperatura ambiente.

Pressatura isostatica per parti in ceramica nel settore aerospaziale e della difesa

La pressatura isostatica è ampiamente utilizzata nell'industria aerospaziale e della difesa per la produzione di parti in ceramica che soddisfano i severi requisiti di elevate prestazioni e durata in condizioni estreme. Il processo prevede l'applicazione di una pressione uniforme su un materiale da tutte le direzioni, ottenendo un prodotto altamente denso e omogeneo.

Vantaggi della pressatura isostatica

La pressatura isostatica offre diversi vantaggi rispetto ad altri metodi di produzione, come la compattazione a stampo, l'estrusione, lo slip casting e lo stampaggio a iniezione. I vantaggi del processo sono i seguenti:

- Bassa distorsione alla cottura

- Restringimento costante alla cottura

- Possibilità di livelli inferiori di legante nella polvere

- La maggior parte dei compatti verdi (non cotti) può essere lavorata

- Basse tensioni interne nel compatto pressato

- Capacità di pressatura di pezzi molto grandi (wet bag)

- Basso costo di attrezzaggio (wet bag)

- Densità più elevata per una data pressione di pressatura rispetto a quella ottenibile con la pressatura meccanica

- Capacità di pressare compatti con un rapporto lunghezza-diametro molto elevato (> 200)

- Capacità di pressare pezzi con forme interne, tra cui filettature, scanalature, dentellature e conicità

- Capacità di pressare pezzi lunghi a parete sottile

- Capacità di pressare polveri deboli

- Minore precisione delle superfici pressate adiacenti al sacco flessibile, rispetto alla pressatura meccanica o all'estrusione, che di solito richiedono una successiva lavorazione.

Materiali ceramici nel settore aerospaziale e della difesa

I materiali ceramici sono preferiti per le applicazioni aerospaziali e della difesa grazie alle loro eccellenti proprietà termiche e meccaniche, che li rendono ideali per l'uso in ambienti ad alta temperatura e in applicazioni in cui la resistenza all'usura è fondamentale. Le parti in ceramica sono utilizzate in componenti quali scudi termici, parti di motori e involucri di missili.

Pressatura isostatica per parti metalliche nel settore aerospaziale e della difesa

La pressatura isostatica è un processo produttivo ampiamente utilizzato nell'industria aerospaziale e della difesa per produrre parti metalliche ad alta resistenza. Questo processo prevede l'applicazione di una pressione da tutte le direzioni a un materiale, con conseguente distribuzione uniforme delle sollecitazioni in tutto il pezzo. L'assenza di attrito sulle pareti e la pressione di compattazione uniforme producono pezzi con struttura e densità dei grani praticamente uniformi, indipendentemente dalla loro forma.

Pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo viene utilizzata per compattare pezzi verdi a temperatura ambiente. In questo processo, la polvere di metallo viene inserita in uno stampo flessibile di gomma, uretano o PVC. L'assemblaggio viene pressurizzato idrostaticamente in una camera, di solito utilizzando acqua, con pressioni che vanno da 400 a 1000MPa. La polvere viene compattata e il compatto verde viene estratto e sinterizzato. Il CIP è comunemente utilizzato per pezzi troppo grandi per essere pressati in presse monoassiali e che non richiedono un'elevata precisione nello stato sinterizzato.

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo è utilizzata per consolidare completamente i pezzi a temperature elevate mediante diffusione allo stato solido. Nel processo HIP, una polvere metallica viene sollecitata con un gas inerte all'interno di un contenitore metallico con un elevato punto di fusione. Si utilizza una pressione di 100MPa a 1000oC e il gas inerte funge da mezzo di pressione. L'HIP produce compatti con una densità del 100%, un buon legame metallurgico tra le particelle e buone proprietà meccaniche. Di conseguenza, viene spesso utilizzata per produrre componenti in superlega per l'industria aerospaziale, nonché per la densificazione di utensili da taglio in WC e acciai da utensili PM. Si usa anche per chiudere le porosità interne e migliorare le proprietà dei getti di superleghe e leghe di Ti per l'industria aerospaziale.

Vantaggi della pressatura isostatica

La pressatura isostatica produce pezzi di eccezionale resistenza e durata. È in grado di produrre forme e design complessi, difficilmente realizzabili con i metodi di produzione tradizionali. Il processo non è solo altamente efficiente, ma anche conveniente, il che è fondamentale per le aziende che operano in questi settori. La distribuzione uniforme delle sollecitazioni e l'assenza di attrito tra le pareti dello stampo producono compatti con struttura e densità dei grani praticamente uniformi, indipendentemente dalla forma.

Conclusione

La pressatura isostatica è un processo di produzione essenziale nell'industria aerospaziale e della difesa, che consente di produrre parti metalliche di alta qualità e ad alte prestazioni, essenziali per queste applicazioni critiche. Il processo è in grado di produrre forme e design complessi, difficili da realizzare con i metodi di produzione tradizionali. Le tecniche di pressatura isostatica a freddo e a caldo vengono utilizzate a seconda dei requisiti del prodotto. I vantaggi della pressatura isostatica la rendono la scelta ideale per la produzione di parti metalliche in applicazioni aerospaziali e di difesa.

Conclusioni: Lo stampaggio isostatico nel settore aerospaziale e della difesa

In conclusione,la pressatura isostatica è un processo di produzione fondamentale nell'industria aerospaziale e della difesa. Permette di creare parti in metallo e ceramica forti e durevoli, in grado di resistere a condizioni difficili, alte temperature e pressioni estreme. La pressatura isostatica offre vantaggi quali la densità uniforme del materiale, il miglioramento delle proprietà meccaniche e la riduzione della porosità. Grazie alla sua capacità di produrre geometrie complesse e dettagli intricati, la pressatura isostatica è un metodo ideale per la creazione di pezzi per sistemi di difesa e aerospaziali. Poiché questi settori continuano a richiedere pezzi ad alte prestazioni in grado di resistere agli ambienti più difficili, la pressatura isostatica rimarrà una tecnologia preziosa per la produzione di componenti critici.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Articoli correlati

- Tecnologia di pressatura isostatica: Principi, classificazione e applicazioni

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici