Introduzione alle grandi dimensioni dei wafer

Ingresso nel mercato e riduzione dei costi

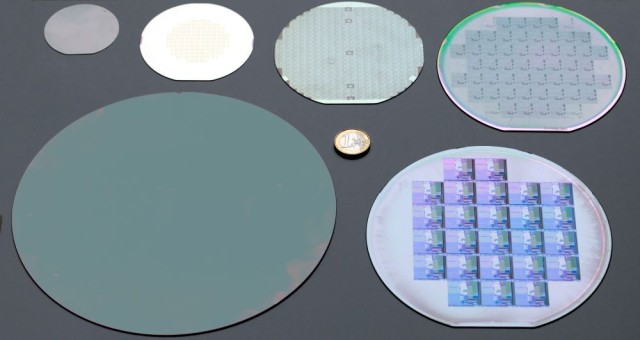

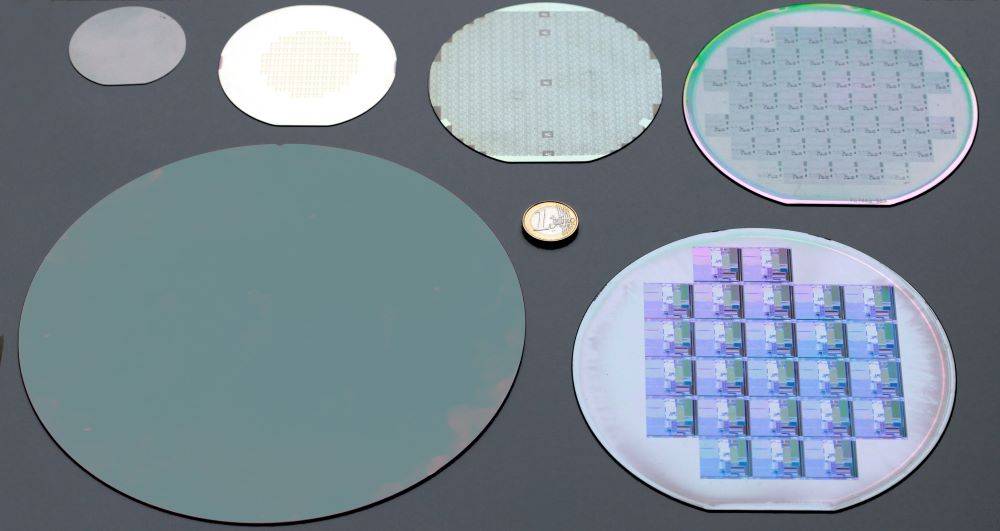

L'avvento dei wafer di grandi dimensioni, da 156,75 mm a 166 mm, ha avuto un impatto significativo sul settore della produzione di celle solari. Questi wafer più grandi, in particolare il tipo M6, offrono sostanziali risparmi sui costi sia nella produzione delle celle che nei processi di confezionamento dei moduli. Uno dei vantaggi principali dei wafer M6 è rappresentato dai tempi di processo paragonabili a quelli dei precedenti wafer M2, che si traducono in una riduzione dei costi di produzione.

| Tipo di wafer | Tempo di processo | Risparmio sui costi |

|---|---|---|

| M2 | Alto | Moderato |

| M6 | Simile a M2 | Significativo |

L'introduzione dei wafer M6 non solo snellisce il processo di produzione, ma migliora anche l'efficienza complessiva della produzione di celle solari. Questo incremento di efficienza è fondamentale perché contribuisce direttamente a ridurre il costo per watt dell'energia solare, rendendo l'energia solare più competitiva nel mercato energetico.

Inoltre, l'adozione di wafer di grandi dimensioni è in linea con le tendenze del settore verso una maggiore efficienza e una riduzione dei costi di produzione. Poiché nel 2019 si stanno progettando nuove linee di produzione per accogliere questi wafer più grandi, il settore è pronto a vedere ulteriori riduzioni dei costi di produzione, accelerando così il percorso verso la parità del fotovoltaico (PV).

In sintesi, l'ingresso sul mercato di wafer di grandi dimensioni, in particolare dell'M6, rappresenta un cambiamento cruciale nel settore della produzione di celle solari, offrendo risparmi tangibili sui costi e aprendo la strada a soluzioni di energia solare più efficienti e convenienti.

Impatto sulla parità fotovoltaica

L'adozione della produzione di celle di grandi dimensioni è un passo fondamentale per raggiungere la parità del fotovoltaico (PV). Il passaggio a wafer di silicio più grandi, come i wafer M12 prodotti da Azeus con una lunghezza del bordo di 210 mm, riduce significativamente i costi di produzione. Questo passaggio non è solo un aggiornamento tecnologico, ma una mossa strategica che si allinea con l'obiettivo più ampio del settore dell'efficienza dei costi.

Le nuove linee di produzione introdotte nel 2019 sono progettate specificamente per accogliere questi wafer più grandi, assicurando che le attrezzature siano compatibili con le dimensioni aumentate. Questa compatibilità è fondamentale perché consente transizioni più fluide e riduce al minimo le interruzioni del processo produttivo. I wafer M12, in particolare, si distinguono per la loro capacità di ridurre ulteriormente i costi di produzione, rendendo l'energia solare più competitiva rispetto alle fonti energetiche tradizionali.

Le riduzioni dei costi ottenute grazie alla produzione di wafer di grandi dimensioni sono molteplici. Comprendono il risparmio nell'uso dei materiali, una maggiore efficienza nella produzione delle celle e la semplificazione dei processi di imballaggio dei moduli. Ad esempio, i tempi di processo delle celle M6, paragonabili a quelli dei wafer M2, contribuiscono a ridurre i costi di produzione. Questa efficienza non solo riduce il costo per watt, ma accelera anche i tempi per la parificazione del fotovoltaico, in cui l'energia solare diventa competitiva dal punto di vista dei costi senza sussidi.

In sintesi, l'integrazione di wafer di grandi dimensioni nel processo di produzione rappresenta una trasformazione nel settore dell'energia solare. Non solo avvicina la parità del fotovoltaico, ma pone anche le basi per future innovazioni e riduzioni dei costi, garantendo che l'energia solare rimanga un'opzione valida e competitiva nel mercato energetico globale.

Sfide con le apparecchiature esistenti

Problemi di compatibilità delle apparecchiature

Le apparecchiature esistenti possono incontrare notevoli problemi di compatibilità quando si tratta di wafer di grandi dimensioni. Il passaggio dalle dimensioni tradizionali dei wafer a formati più grandi, come i wafer M6 (166 mm) e M12 (210 mm), richiede aggiornamenti tecnologici sostanziali e innovazioni. Questi aggiornamenti non sono semplicemente incrementali, ma richiedono un ripensamento degli attuali processi produttivi e delle capacità delle apparecchiature.

Ad esempio, le tradizionali apparecchiature PECVD (Plasma-Enhanced Chemical Vapor Deposition), fondamentali per ridurre la riflettività superficiale e migliorare l'assorbimento della luce, devono essere adattate per gestire le dimensioni maggiori di questi wafer. Questo adattamento comporta non solo l'aumento delle dimensioni fisiche dell'apparecchiatura, ma anche l'ottimizzazione dei parametri di processo per garantire un rivestimento uniforme sulla superficie ampliata.

Inoltre, le maggiori dimensioni dei wafer di silicio richiedono modifiche ai componenti di supporto, come gli alimentatori RF, i sistemi di flusso di gas e i meccanismi di controllo della temperatura. Queste modifiche sono essenziali per mantenere la qualità e l'efficienza del processo di deposizione, che è fondamentale per le prestazioni delle celle solari.

In sintesi, la transizione verso wafer di grandi dimensioni è una sfida complessa che richiede progressi tecnologici completi e modifiche alle apparecchiature per garantire la compatibilità e le prestazioni ottimali.

Adattamento delle apparecchiature PECVD

Le apparecchiature PECVD a tubo svolgono un ruolo fondamentale nel rivestimento dei wafer M6 e M12, in particolare nel contesto della produzione di celle fotovoltaiche. Questo processo è essenziale per ridurre al minimo la riflettività superficiale, migliorando così l'efficienza complessiva di assorbimento della luce dei wafer. La tecnica PECVD prevede la deposizione di film sottili sulle superfici dei wafer, che non solo riducono la riflessione, ma migliorano anche le proprietà elettriche del materiale semiconduttore.

Il processo PECVD inizia con il posizionamento del substrato, in genere un wafer di silicio, all'interno di una camera di deposizione. Questa camera ospita due elettrodi paralleli: un elettrodo di terra e un elettrodo eccitato da RF. I gas precursori, come il silano (SiH₄) e l'ammoniaca (NH₃), vengono miscelati con gas inerti come l'argon (Ar) o l'azoto (N₂) per regolare il processo di deposizione. Questi gas vengono introdotti nella camera attraverso un soffione, assicurando una distribuzione uniforme sul substrato.

Al momento dell'avvio, una scarica elettrica tra gli elettrodi accende il plasma, generando energia termica che guida le reazioni chimiche necessarie per la crescita del film. Gli elettroni ad alta energia del plasma si scontrano con le molecole di gas precursore, che si propagano verso il substrato. Qui reagiscono e vengono assorbiti dalla superficie, formando il film sottile desiderato. I sottoprodotti di queste reazioni vengono successivamente pompati via, completando il ciclo di deposizione.

I sistemi PECVD sono indispensabili nella moderna produzione di semiconduttori, in quanto offrono vantaggi notevoli come l'eccellente uniformità del film, le capacità di lavorazione a bassa temperatura e l'elevata produttività. Questi sistemi sono utilizzati in un ampio spettro di applicazioni, tra cui la fabbricazione di dispositivi microelettronici, celle fotovoltaiche e pannelli di visualizzazione. Con la continua crescita della domanda di dispositivi elettronici avanzati, l'importanza dei sistemi PECVD nell'industria dei semiconduttori è destinata a crescere ulteriormente.

Tipi di apparecchiature PECVD e vantaggi

PECVD a tubo o a piastra

La PECVD a tubo si distingue per l'elevata velocità di avvio, i cicli di manutenzione prolungati e gli effetti superiori di ricottura e passivazione. Questa configurazione è particolarmente favorita nelle nuove linee di produzione per la preparazione di film a passivazione inversa. La configurazione a tubo consente una distribuzione efficiente del gas e una deposizione uniforme del film, fattori critici per mantenere la densità e la purezza del film, soprattutto quando i budget termici diminuiscono nei processi di fabbricazione dei dispositivi.

A differenza dei processi guidati da forni, la PECVD in tubo sfrutta il plasma per ottenere film di qualità a temperature del substrato significativamente inferiori. Questo metodo non solo riduce la necessità di processi ad alta temperatura, ma garantisce anche che i gas precursori e reagenti siano efficacemente dissociati all'interno del plasma, contribuendo all'uniformità e alla qualità complessiva dei film depositati.

Il design del reattore a piastre parallele, comune nella PECVD a tubi, impiega un elettrodo superiore alimentato per generare il plasma. Questa configurazione, combinata con un soffione meticolosamente progettato, assicura che i gas siano distribuiti uniformemente sul substrato, migliorando così l'uniformità dei film depositati. Questa configurazione accurata è fondamentale per ottenere i film di alta qualità richiesti nella moderna produzione di semiconduttori.

Inoltre, la preferenza per la PECVD a tubo nelle nuove linee di produzione sottolinea la sua adattabilità ed efficacia nel gestire le crescenti richieste di wafer di silicio di grandi dimensioni. Mentre l'industria si sposta verso formati di wafer più grandi per ridurre i costi di produzione e migliorare l'efficienza, la PECVD a tubo emerge come una tecnologia cruciale per mantenere standard elevati nei processi di deposizione e passivazione dei film.

Capacità e integrazione dei processi

La capacità dei sistemi PECVD a tubo singolo ha subito un'impennata significativa, consentendo processi produttivi più efficienti e scalabili. Questo aumento di capacità è particolarmente evidente nell'integrazione di processi avanzati, come l'apparecchiatura PECVD backside 2-in-1. Questa configurazione innovativa non solo snellisce il processo, ma lo rende più efficiente. Questa configurazione innovativa non solo snellisce il flusso di lavoro della produzione, ma migliora anche la qualità dei film depositati.

Uno dei principali progressi in questo settore è l'integrazione di film di allumina e nitruro di silicio in un unico processo. Questa integrazione riduce il numero di passaggi necessari, riducendo così i tempi e i costi di produzione. Il processo di deposizione a doppio film è meticolosamente progettato per garantire che entrambi i film siano applicati con elevata precisione e uniformità, fondamentale per mantenere l'integrità e le prestazioni del prodotto finale.

| Caratteristiche | Vantaggi |

|---|---|

| Maggiore capacità | Consente una maggiore produttività, riducendo i colli di bottiglia della produzione. |

| Apparecchiatura PECVD 2-in-1 | Semplifica il processo, riducendo le complessità operative e di configurazione. |

| Integrazione del film | Migliora la qualità e la consistenza del film, fondamentale per le prestazioni del dispositivo. |

I rapidi progressi della tecnologia PECVD non riguardano solo l'aumento della capacità produttiva, ma anche l'ottimizzazione del processo per soddisfare le esigenze dei wafer di silicio di grandi dimensioni. Man mano che il settore si sposta verso formati di wafer più grandi, come M6 e M12, la necessità di soluzioni PECVD efficienti e integrate diventa fondamentale. Questi progressi garantiscono che l'apparecchiatura sia in grado di gestire la maggiore superficie e complessità dei wafer più grandi, mantenendo elevati standard di qualità e produttività.

Sfide e soluzioni specifiche

Limitazioni delle dimensioni dei tubi di quarzo

Le dimensioni dei tubi di quarzo rappresentano un limite significativo quando si caricano tubi singoli, in particolare nel contesto dei processi PECVD progettati per wafer di silicio di grandi dimensioni. Questa limitazione deriva dal fatto che le dimensioni interne dei tubi di quarzo limitano il numero di wafer che possono essere inseriti in un singolo tubo. Per affrontare questa sfida, sono state proposte diverse soluzioni strategiche.

Un approccio efficace consiste nell'ottimizzare la configurazione della barca di grafite, che è il supporto utilizzato per contenere i wafer durante il processo PECVD. Riducendo il numero di wafer caricati per barca, è possibile far rientrare i wafer nei confini del tubo di quarzo senza compromettere l'efficienza del processo. Questo metodo garantisce che i wafer siano adeguatamente distanziati e possano essere rivestiti uniformemente con i film necessari.

Un'altra soluzione consiste nel modificare la struttura della barca di grafite stessa. Le innovazioni nel design della barca possono facilitare l'allineamento e la spaziatura dei wafer, consentendo un uso più efficiente dello spazio disponibile all'interno del tubo di quarzo. Queste modifiche possono includere cambiamenti nella forma e nelle dimensioni della barca o l'incorporazione di strutture di supporto aggiuntive per tenere i wafer in modo sicuro senza sovraffollare il tubo.

| Soluzione | Descrizione |

|---|---|

| Riduzione delle cialde per barca | Ridurre il numero di wafer caricati per barca di grafite per rientrare nelle dimensioni del tubo di quarzo. |

| Modifica della struttura della barca | Innovare il design della barca di grafite per ottimizzare l'allineamento e la spaziatura dei wafer all'interno del tubo. |

Queste modifiche non solo aiutano a superare le limitazioni imposte dalle dimensioni del tubo di quarzo, ma contribuiscono anche a mantenere la qualità e l'uniformità del processo di rivestimento PECVD. Implementando queste soluzioni, i produttori possono continuare a sfruttare i vantaggi della PECVD tubolare per wafer di grandi dimensioni, assicurando che l'apparecchiatura rimanga adattabile ed efficiente di fronte all'evoluzione delle esigenze tecnologiche.

Limiti di lunghezza della zona di temperatura

Quando le dimensioni della barca di grafite si espandono per accogliere wafer più grandi, anche la lunghezza delle zone di temperatura deve aumentare. Questa estensione è fondamentale per garantire che l'intera barca sia riscaldata in modo uniforme, il che è essenziale per mantenere costante la deposizione del film e prevenire gradienti termici che potrebbero degradare la qualità degli strati depositati. Le zone di temperatura più lunghe richiedono l'introduzione di ulteriori punti di controllo della temperatura per gestire efficacemente il processo di riscaldamento.

Questi punti di controllo sono posizionati strategicamente lungo la lunghezza della zona di temperatura per monitorare e regolare la temperatura in tempo reale. Ogni punto di controllo è dotato di sensori che forniscono un feedback al sistema, consentendo regolazioni precise che assicurano che la temperatura rimanga nell'intervallo ottimale. Questo livello di precisione è fondamentale per la deposizione di film di alta qualità, indispensabili per ridurre la riflettività superficiale e migliorare l'assorbimento della luce nei wafer.

Inoltre, la maggiore lunghezza delle zone di temperatura influisce anche sulla gestione termica complessiva del sistema PECVD. Il sistema deve essere progettato per gestire il carico termico aggiuntivo, il che può essere impegnativo dati i vincoli di mantenere una distribuzione uniforme della temperatura. Questa sfida è ulteriormente aggravata dalla necessità di garantire che i punti di controllo della temperatura siano sincronizzati per evitare surriscaldamenti o sotto-riscaldamenti localizzati che potrebbero influire sull'uniformità del film depositato.

In sintesi, l'espansione delle dimensioni della barca di grafite per accogliere wafer più grandi richiede un corrispondente aumento della lunghezza delle zone di temperatura. Questo requisito richiede meccanismi di controllo della temperatura più sofisticati, compresa l'aggiunta di più punti di controllo, per garantire il riscaldamento uniforme dell'intera barca e il successo della deposizione di film di alta qualità.

Aggiornamenti dei componenti di supporto

Gli aggiornamenti dei componenti critici, come l'alimentazione RF, la portata del gas e le pompe a secco, sono essenziali per soddisfare le esigenze di wafer più grandi nei sistemi PECVD tubolari. Questi miglioramenti sono fondamentali per mantenere prestazioni ottimali e garantire l'uniformità del processo di deposizione su wafer di dimensioni maggiori.

L'alimentazione RF deve essere aumentata per generare correnti RF più elevate, necessarie per sostenere la scarica di plasma richiesta dal processo di deposizione. L'aumento della potenza RF è direttamente proporzionale alle dimensioni dei wafer, in quanto wafer più grandi richiedono più energia per mantenere la stessa densità e uniformità del plasma. Inoltre, la portata dei gas reattivi deve essere regolata per garantire che la distribuzione dei gas rimanga uniforme sulla superficie dei wafer più grandi. Questa regolazione è fondamentale per ottenere uno spessore e una qualità uniformi del film.

Inoltre, la scelta delle pompe a secco diventa più critica quando il volume del sistema aumenta con wafer più grandi. Le pompe a secco assicurano che l'ambiente del vuoto rimanga stabile e privo di contaminanti, il che è essenziale per la deposizione di film sottili di alta qualità. La combinazione di questi aggiornamenti garantisce che il sistema PECVD possa gestire le maggiori esigenze di wafer più grandi senza compromettere la qualità dei film depositati.

Conclusioni e prospettive future

Importanza dei wafer di grandi dimensioni

I wafer di grandi dimensioni sono fondamentali per ridurre i costi nel settore delle celle in silicio cristallino. La transizione dalle dimensioni tradizionali dei wafer a formati più grandi, come M6 e M12, introduce una nuova serie di sfide che richiedono una rivalutazione approfondita e l'adattamento degli attuali processi produttivi.

Uno dei principali vantaggi dell'adozione di wafer più grandi è la possibilità di ridurre significativamente i costi sia nella produzione delle celle che nel confezionamento dei moduli. Ad esempio, il wafer M6, con un diametro di 166 mm, offre tempi di processo paragonabili a quelli del vecchio standard M2, riducendo così i costi complessivi di produzione. Allo stesso modo, il wafer M12, con una lunghezza del bordo di 210 mm, amplifica ulteriormente questi vantaggi di risparmio, ottimizzando l'uso del materiale e riducendo al minimo gli scarti.

Tuttavia, l'integrazione di questi wafer più grandi nelle linee di produzione esistenti non è priva di ostacoli. La compatibilità delle apparecchiature diventa un problema critico, poiché i macchinari tradizionali potrebbero non essere progettati per gestire le dimensioni e il peso maggiori dei wafer M6 e M12. Ciò richiede aggiornamenti tecnologici e soluzioni innovative per garantire un'integrazione e un funzionamento perfetti.

Nel contesto delle apparecchiature PECVD (Plasma-Enhanced Chemical Vapor Deposition), essenziali per migliorare l'assorbimento della luce e ridurre la riflettività superficiale, gli adattamenti sono fondamentali. Il sistema PECVD tubolare, in particolare, deve essere modificato per adattarsi alle dimensioni maggiori dei wafer. Ciò include modifiche alle dimensioni del tubo di quarzo, alle lunghezze delle zone di temperatura e ai componenti di supporto come gli alimentatori RF e i sistemi di flusso del gas.

| La sfida | Soluzione |

|---|---|

| Compatibilità delle apparecchiature | Aggiornamenti tecnologici |

| Limitazioni delle dimensioni del tubo di quarzo | Modifica della struttura della barca di grafite |

| Limiti di lunghezza della zona di temperatura | Aumento dei punti di controllo della temperatura |

| Aggiornamenti dei componenti di supporto | Miglioramento dei sistemi di alimentazione RF e di flusso del gas |

Questi adattamenti non solo affrontano le sfide immediate poste dai wafer più grandi, ma aprono anche la strada ai futuri progressi del settore. Investendo in questi aggiornamenti, i produttori possono sfruttare appieno il potenziale dei wafer di grandi dimensioni, portando in ultima analisi a processi produttivi più efficienti e convenienti.

Impatto e sviluppo del settore

Il passaggio a wafer di silicio di grandi dimensioni, come M6 (166 mm) e M12 (210 mm), richiede un adattamento significativo delle attrezzature e dei processi, in particolare nel campo della deposizione di vapore chimico potenziata da plasma (PECVD). Poiché l'industria solare si sforza di ottenere efficienza dei costi e rendimenti di produzione più elevati, il ruolo della tecnologia PECVD diventa sempre più cruciale. La PECVD a tubo, in particolare, deve affrontare la duplice sfida di aumentare la propria capacità e garantire la compatibilità con questi formati di wafer più grandi.

Per servire efficacemente e guidare lo sviluppo del settore, la PECVD a tubo deve essere sottoposta a diversi aggiornamenti critici. Tra questi, l'ampliamento delle dimensioni dei tubi di quarzo per accogliere carichi di wafer più grandi, l'ottimizzazione della lunghezza delle zone di temperatura per garantire un rivestimento uniforme e il potenziamento dell'alimentazione RF e delle portate di gas per gestire la maggiore superficie dei wafer. Ognuna di queste modifiche è essenziale per mantenere gli elevati standard di qualità del film e di efficienza produttiva che sono fondamentali per i continui progressi dell'industria solare.

Inoltre, l'adozione di wafer di grandi dimensioni non è solo una questione di scalabilità, ma implica una rivalutazione completa degli attuali paradigmi di produzione. L'industria deve innovare non solo nella progettazione delle apparecchiature, ma anche nell'integrazione dei processi, come ad esempio l'uso di apparecchiature PECVD 2-in-1 sul retro che combinano film di allumina e nitruro di silicio. Questa integrazione non solo snellisce il processo di produzione, ma contribuisce anche alla riduzione dei costi complessivi e ai guadagni di efficienza promessi dai wafer di grandi dimensioni.

In sostanza, l'adattamento della PECVD a tubo a wafer di grandi dimensioni è un microcosmo del più ampio spostamento del settore verso una tecnologia solare più efficiente, scalabile ed economica. Man mano che questi adattamenti prenderanno piede, non solo affronteranno le sfide immediate, ma apriranno anche la strada a future innovazioni nella produzione di energia solare.

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti