Principi di base e applicazioni dei crogioli di grafite

Fusione ad alta temperatura e trasferimento di calore

I crogioli di grafite svolgono un ruolo fondamentale nel raggiungimento delle temperature estreme necessarie per la sintesi di materiali semiconduttori di terza generazione, come il carburo di silicio (SiC) e il nitruro di gallio (GaN).Questi crogioli sono progettati per gestire temperature che possono superare i 2000°C, rendendoli indispensabili nei processi ad alta temperatura come la deposizione chimica da vapore (CVD) e il trasporto fisico da vapore (PVT).La capacità di mantenere temperature così elevate è fondamentale per la crescita uniforme dei cristalli di semiconduttore, che ha un impatto diretto sulla qualità e sulle prestazioni del prodotto finale.

Oltre alle loro capacità termiche, i crogioli di grafite eccellono nel fornire una distribuzione uniforme del calore.Questa uniformità è essenziale per la crescita controllata dei cristalli di semiconduttore, garantendo che le proprietà del materiale siano coerenti in tutta la struttura del cristallo.Una distribuzione non uniforme del calore può portare a difetti e impurità, riducendo significativamente l'efficienza e l'affidabilità dei dispositivi a semiconduttore.

Inoltre, la conducibilità termica dei crogioli di grafite è superiore a quella di molti altri materiali, consentendo un rapido trasferimento del calore e una gestione termica efficiente.Questa caratteristica non solo migliora l'efficienza complessiva del processo produttivo, ma contribuisce anche a mantenere l'integrità del crogiolo stesso, prolungandone la durata.La combinazione di resistenza alle alte temperature ed eccellente distribuzione del calore rende i crogioli di grafite uno strumento indispensabile nella produzione di materiali semiconduttori avanzati.

Crescita dei cristalli e purificazione dei materiali

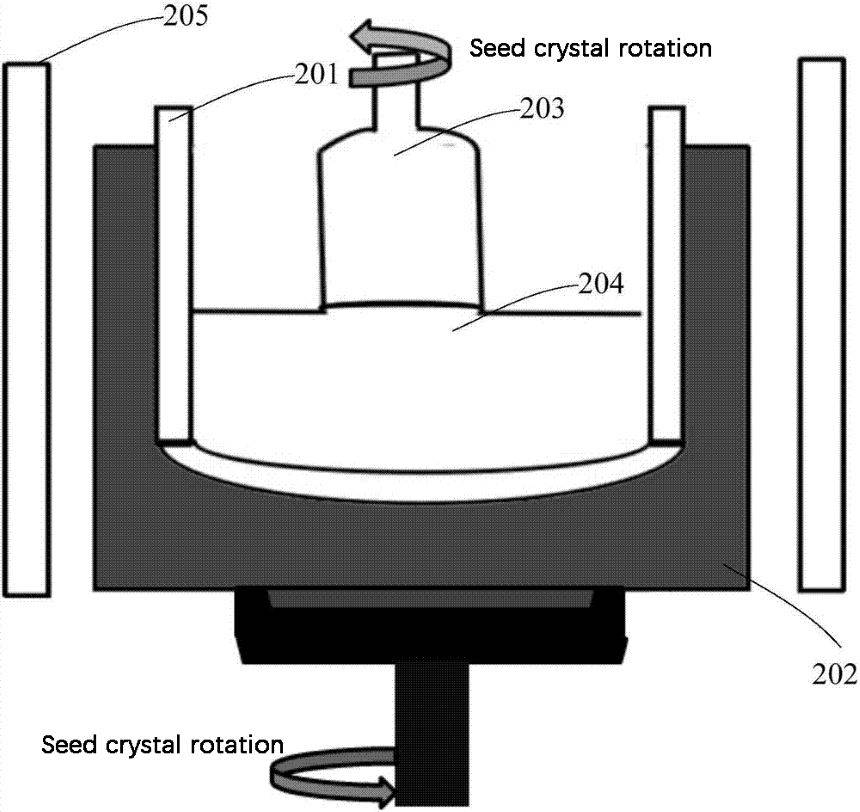

I crogioli di grafite svolgono un ruolo fondamentale nei processi di crescita dei cristalli e di purificazione dei materiali, in particolare in tecniche come la deposizione chimica da vapore (CVD) e il trasporto fisico da vapore (PVT).Questi crogioli sono progettati meticolosamente per mantenere un ambiente altamente controllato e incontaminato, essenziale per la produzione di materiali semiconduttori di alta qualità.

Una delle funzioni principali dei crogioli di grafite in questi processi è quella di impedire che reazioni chimiche indesiderate e contaminanti esterni influenzino la purezza dei materiali.Ciò si ottiene grazie alla capacità del crogiolo di creare una barriera contro le impurità ambientali, garantendo che i composti semiconduttori rimangano incontaminati durante il processo di crescita.

Inoltre, l'ambiente di crescita controllato facilitato dai crogioli di grafite è fondamentale per la deposizione uniforme dei materiali.Questa uniformità è fondamentale per ottenere la struttura cristallina e le proprietà desiderate, che sono fondamentali per le prestazioni e l'affidabilità dei prodotti semiconduttori finali.Mantenendo un ambiente stabile e controllato, i crogioli di grafite contribuiscono in modo significativo alla qualità e all'efficienza complessiva del processo di produzione dei semiconduttori.

Sfide tecnologiche e soluzioni

Resistenza alle alte temperature e ossidazione

Una delle sfide principali nell'uso dei crogioli di grafite per applicazioni ad alta temperatura, in particolare nella produzione di composti semiconduttori di terza generazione, è il problema del decadimento termico e dell'ossidazione.Questi problemi possono avere un impatto significativo sulle prestazioni e sulla durata dei crogioli, incidendo così sull'efficienza complessiva e sulla qualità dei materiali semiconduttori prodotti.

Per affrontare questi problemi, sono state sviluppate diverse strategie.La prima linea di difesa è l'uso di grafite di elevata purezza.La grafite di elevata purezza viene scelta per la sua superiore stabilità termica e resistenza alla degradazione a temperature estreme.Questo materiale è meno incline al decadimento termico e garantisce che il crogiolo mantenga la sua integrità strutturale per lunghi periodi di utilizzo.

Oltre alla grafite di elevata purezza, i rivestimenti antiossidanti svolgono un ruolo fondamentale nel mitigare l'ossidazione.Due dei rivestimenti più comunemente utilizzati sono il carburo di silicio e il nitruro di boro.Questi rivestimenti agiscono come barriere protettive, impedendo all'ossigeno di penetrare nella grafite e causare danni ossidativi.Il carburo di silicio, noto per l'eccellente resistenza agli shock termici e l'elevato punto di fusione, è particolarmente efficace negli ambienti in cui sono frequenti le alte temperature e i rapidi sbalzi termici.Il nitruro di boro, invece, offre un'eccezionale inerzia chimica e conduttività termica, che lo rendono la scelta ideale per proteggere il crogiolo dalla degradazione chimica e termica.

La combinazione di grafite di elevata purezza e rivestimenti antiossidanti come il carburo di silicio o il nitruro di boro offre una soluzione robusta alle sfide della resistenza alle alte temperature e dell'ossidazione.Questo duplice approccio non solo migliora la durata e la vita utile dei crogioli di grafite, ma garantisce anche la produzione costante di materiali semiconduttori di alta qualità.

Stabilità chimica e resistenza meccanica

Garantire la stabilità chimica dei crogioli di grafite e prevenire i danni da shock termico sono elementi fondamentali nella produzione di composti semiconduttori di terza generazione.Ciò si ottiene attraverso una selezione meticolosa dei materiali, l'applicazione di rivestimenti avanzati e l'ottimizzazione del design del crogiolo.

La selezione dei materiali svolge un ruolo cruciale nel mantenimento della stabilità chimica.La grafite di elevata purezza, ad esempio, è preferita per la sua resistenza alle reazioni chimiche e per la sua capacità di sopportare temperature elevate senza degradarsi.Inoltre, vengono applicati rivestimenti come il carburo di silicio (SiC) o il nitruro di boro (BN) per aumentare la resistenza del crogiolo all'ossidazione e fornire una barriera protettiva contro gli attacchi chimici.

Il design del crogiolo è altrettanto importante.I design ottimizzati non solo migliorano la resistenza meccanica, ma distribuiscono anche le sollecitazioni termiche in modo più uniforme, riducendo così il rischio di danni da shock termico.Questo aspetto è particolarmente critico nei processi che comportano rapidi sbalzi di temperatura, come quelli utilizzati per la crescita di cristalli di carburo di silicio e nitruro di gallio.

| Aspetto | Importanza | Soluzione |

|---|---|---|

| Stabilità chimica | Impedisce reazioni chimiche e contaminazioni indesiderate | Utilizzo di grafite di elevata purezza e rivestimenti antiossidanti come SiC o BN |

| Danno da shock termico | Riduce il rischio di rottura del crogiolo durante i rapidi sbalzi di temperatura | Design ottimizzato per una distribuzione uniforme delle sollecitazioni termiche |

| Selezione del materiale | Assicura la resistenza alle alte temperature e alle reazioni chimiche | Grafite di elevata purezza per garantire durata e stabilità |

| Rivestimenti | Fornisce una protezione aggiuntiva contro l'ossidazione e le interazioni chimiche | Applicazione di rivestimenti in SiC o BN per una maggiore resistenza |

Intervenendo su questi fattori, i produttori possono garantire che i crogioli di grafite mantengano la loro integrità e funzionino efficacemente negli ambienti difficili della produzione di semiconduttori di terza generazione.

Durata e controllo dei costi

L'estensione della vita utile dei crogioli di grafite e il controllo dei costi sono fondamentali per la produzione sostenibile di composti semiconduttori di terza generazione.Questo obiettivo viene raggiunto attraverso un approccio multiforme che comprende manutenzione regolare l'utilizzo di materiali durevoli e ottimizzazione del processo .

Manutenzione regolare

Una manutenzione regolare è fondamentale per garantire la longevità dei crogioli di grafite.Ciò comporta ispezioni periodiche per identificare e correggere eventuali usure e rotture, nonché per pulire i crogioli per evitare contaminazioni.Per esempio, imaging termico può essere utilizzata per monitorare la distribuzione della temperatura e rilevare eventuali anomalie che potrebbero portare a guasti prematuri.Inoltre, test a ultrasuoni possono aiutare a identificare le crepe interne non visibili a occhio nudo, assicurando che solo i crogioli in condizioni ottimali vengano utilizzati nella produzione.

Materiali resistenti

La scelta dei materiali influisce in modo significativo sulla durata e sull'economicità del crogiolo.La grafite di elevata purezza, ad esempio, offre una resistenza superiore alle alte temperature e alle reazioni chimiche, riducendo la frequenza delle sostituzioni e della manutenzione. I rivestimenti antiossidanti come il carburo di silicio o il nitruro di boro, migliorano ulteriormente la durata del crogiolo proteggendolo dall'ossidazione, una causa comune di degrado in ambienti ad alta temperatura.

Ottimizzazione del processo

L'ottimizzazione del processo produttivo è un'altra strategia chiave per prolungare la durata del crogiolo e ridurre i costi.Ciò include la messa a punto di parametri quali il controllo della temperatura, le velocità di riscaldamento e raffreddamento e il flusso di gas reattivi.Ad esempio, progettazione assistita da computer (CAD) e software di simulazione può essere utilizzato per modellare e ottimizzare questi parametri, garantendo il funzionamento dei crogioli nelle condizioni più efficienti.Inoltre, sistemi di controllo automatizzati possono contribuire a mantenere costanti le condizioni di processo, riducendo il rischio di errore umano e prolungando la vita operativa del crogiolo.

Integrando queste strategie, i produttori possono migliorare significativamente la durata dei crogioli di grafite, riducendo così i costi di produzione complessivi e sostenendo la crescita sostenibile dell'industria dei semiconduttori.

Tendenze future nello sviluppo dei crogioli di grafite

Innovazione dei materiali e ottimizzazione dei processi produttivi

I progressi nei materiali di grafite ad alte prestazioni e nelle tecnologie di produzione di precisione sono destinati a rivoluzionare le prestazioni dei crogioli di grafite, consentendo loro di soddisfare requisiti di processo sempre più severi.Queste innovazioni non sono semplicemente incrementali, ma rappresentano un cambiamento paradigmatico nella capacità e nell'affidabilità dei crogioli utilizzati nella produzione di composti semiconduttori di terza generazione.

Una delle aree chiave dell'innovazione è lo sviluppo di grafite ad altissima purezza, che offre una resistenza superiore al decadimento termico e all'ossidazione.Questo aspetto è particolarmente importante per i processi che richiedono un'estrema stabilità di temperatura, come i metodi di deposizione chimica da vapore (CVD) e di trasporto fisico da vapore (PVT) utilizzati per la crescita dei cristalli.L'integrazione di rivestimenti antiossidanti avanzati, come il carburo di silicio o il nitruro di boro, migliora ulteriormente la durata e la longevità del crogiolo, affrontando una delle principali sfide nelle applicazioni ad alta temperatura.

Anche le tecnologie di produzione di precisione svolgono un ruolo fondamentale nell'ottimizzazione della progettazione e della fabbricazione dei crogioli di grafite.Tecniche come la stampa 3D e i processi di lavorazione avanzati consentono di creare crogioli con geometrie complesse e spessore uniforme, essenziali per mantenere una distribuzione uniforme del calore e prevenire i danni da shock termico.Questo livello di precisione garantisce che i crogioli possano sopportare i rigori delle operazioni continue ad alta temperatura senza compromettere le prestazioni o la durata.

Inoltre, l'adozione di sistemi di controllo qualità automatizzati nel processo di produzione assicura che ogni crogiolo soddisfi i più alti standard di qualità e affidabilità.Questi sistemi sfruttano algoritmi di apprendimento automatico per rilevare e correggere potenziali difetti nelle prime fasi del ciclo produttivo, riducendo così al minimo gli scarti e migliorando l'efficienza complessiva.

In sintesi, la convergenza tra le scoperte della scienza dei materiali e le tecnologie di produzione all'avanguardia è pronta a elevare il ruolo del crogiolo di grafite nella produzione di semiconduttori, rendendolo un componente indispensabile nella ricerca di materiali per semiconduttori di terza generazione di alta qualità e ad alte prestazioni.

Intelligenza e automazione

Il futuro dello sviluppo dei crogioli di grafite è destinato a beneficiare in modo significativo dell'integrazione di sistemi di monitoraggio intelligenti e di controllo automatizzato.Queste tecnologie sono destinate a rivoluzionare i processi di produzione dei composti semiconduttori di terza generazione, migliorando sia la sicurezza che l'efficienza.

I sistemi di monitoraggio intelligenti possono fornire un'analisi dei dati in tempo reale, consentendo di regolare immediatamente i parametri di processo.Questa capacità è particolarmente cruciale negli ambienti ad alta temperatura, dove anche piccole deviazioni possono portare a difetti significativi del materiale.Tracciando continuamente variabili come temperatura, pressione e composizione chimica, questi sistemi assicurano che le condizioni rimangano ottimali per la crescita dei cristalli e la purificazione dei materiali.

L'automazione, invece, può snellire le operazioni riducendo l'intervento umano.I sistemi di controllo automatizzati possono eseguire sequenze complesse e rispondere a cambiamenti dinamici senza la supervisione manuale, riducendo così al minimo il rischio di errore umano.Questo non solo migliora l'uniformità del processo, ma prolunga anche la durata dei crogioli di grafite, evitando un'usura inutile.

Inoltre, la combinazione di intelligenza e automazione può portare alla manutenzione predittiva, in cui i sistemi anticipano i potenziali problemi prima che si aggravino.Questo approccio proattivo può migliorare ulteriormente la sicurezza e l'efficienza del processo, assicurando un funzionamento regolare e costante della produzione.

In sintesi, l'adozione di sistemi di monitoraggio intelligenti e di controllo automatizzato rappresenta un progresso fondamentale nel campo della tecnologia dei crogioli di grafite.Sfruttando queste tecnologie, l'industria può raggiungere livelli di precisione, sicurezza ed efficienza senza precedenti nella produzione di composti semiconduttori di terza generazione.

Ampliamento del campo di applicazione e convenienza economica

L'espansione dei crogioli di grafite verso nuovi materiali e tecnologie energetiche, unita a rigorose strategie di ottimizzazione dei costi, è destinata ad ampliare significativamente le loro applicazioni industriali.Questa espansione non è un semplice spostamento laterale, ma un avanzamento strategico che sfrutta le proprietà uniche della grafite, come la resistenza alle alte temperature e la stabilità chimica, per esplorare territori inesplorati nella scienza dei materiali e nella produzione di energia.

Ad esempio, l'integrazione dei crogioli di grafite in campi emergenti come la ceramica avanzata e le tecnologie delle energie rinnovabili, come la produzione di idrogeno attraverso l'elettrolisi ad alta temperatura, ne dimostra la versatilità e il potenziale.Queste applicazioni richiedono crogioli in grado di resistere a condizioni estreme, mantenendo l'integrità strutturale e le prestazioni, che i crogioli di grafite sono particolarmente adatti a fornire.

Inoltre, l'attenzione all'ottimizzazione dei costi garantisce che queste applicazioni avanzate rimangano economicamente valide.Grazie all'impiego di materiali durevoli e all'ottimizzazione dei processi produttivi, i costi del ciclo di vita dei crogioli di grafite possono essere ridotti in modo significativo, rendendoli più accessibili e attraenti per le industrie che cercano sia alte prestazioni che efficienza economica.Questo duplice approccio di innovazione tecnologica e prudenza economica non solo aumenta la commerciabilità dei crogioli di grafite, ma ne consolida anche il ruolo di strumenti indispensabili nel panorama in evoluzione delle tecnologie industriali ed energetiche.

Sostenibilità ambientale

Nella ricerca di uno sviluppo sostenibile, la produzione di composti semiconduttori di terza generazione deve dare priorità alla sostenibilità ambientale.Ciò comporta un cambiamento strategico verso l'uso di materiali riciclabili e l'adozione di tecnologie verdi.Integrando queste pratiche, l'industria può ridurre significativamente la sua impronta ambientale.

I materiali riciclabili, come la grafite di elevata purezza, svolgono un ruolo fondamentale nella riduzione dei rifiuti e nella conservazione delle risorse.Questi materiali possono essere riutilizzati più volte, riducendo così al minimo la necessità di estrazione delle materie prime e i costi ambientali associati.Inoltre, l'implementazione di tecnologie verdi, come i processi di produzione ad alta efficienza energetica e l'uso di fonti di energia rinnovabili, aumenta ulteriormente la sostenibilità della catena di produzione.

Inoltre, l'attenzione alla sostenibilità ambientale si estende all'intero ciclo di vita dei crogioli di grafite utilizzati nella produzione di semiconduttori.Dalla produzione allo smaltimento o al riciclaggio, questi crogioli sono progettati per avere un impatto ambientale minimo.Questo approccio olistico assicura che l'industria non solo soddisfi le attuali esigenze di produzione, ma contribuisca anche a un futuro più verde.

Prodotti correlati

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Crogiolo di grafite pura ad alta purezza per evaporazione

- Crogiolo di grafite pura ad alta purezza per evaporazione a fascio elettronico

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Articoli correlati

- Il ruolo e i tipi di crogioli negli esperimenti scientifici

- Materiali inorganici non metallici:Crogioli

- Crogiolo di grafite di elevata purezza:Caratteristiche, produzione e utilizzo

- Guida completa ai crogioli di allumina nella metallurgia delle polveri

- Come trasformare in successo la preparazione del campione per l'analisi XRF