Introduzione

Indice dei contenuti

- Introduzione

- Conoscere le presse isostatiche e i loro tipi

- Applicazioni delle presse isostatiche

- Dettagli operativi delle presse isostatiche a freddo

- Vantaggi delle presse isostatiche a freddo

- Varietà di presse isostatiche a freddo

- Funzionamento e usi delle presse isostatiche a caldo

- Ulteriori applicazioni delle presse isostatiche a caldo

- Tipi di presse isostatiche a caldo

- Conclusione

Le presse isostatiche svolgono un ruolo cruciale in diversi settori industriali, offrendo capacità uniche per il consolidamento dei materiali e la creazione di prodotti. Queste potenti macchine applicano una pressione uguale da tutte le direzioni, ottenendo prodotti con densità uniforme e difetti ridotti. Le presse isostatiche si dividono in due tipi principali: Presse isostatiche a freddo (CIP) e presse isostatiche a caldo (HIP). Ogni tipo funziona in condizioni diverse, consentendo un'ampia gamma di applicazioni. In questo articolo approfondiremo i tipi, le applicazioni e i vantaggi delle presse isostatiche, fornendo una comprensione approfondita dei loro dettagli operativi e dei loro utilizzi in diversi settori. Esploriamo quindi il mondo delle presse isostatiche!

Informazioni sulle presse isostatiche e sulle loro tipologie

I due tipi principali: Presse isostatiche a freddo (CIP) e presse isostatiche a caldo (HIP).

La pressatura isostatica è un processo che prevede l'applicazione di una pressione uguale a una polvere compattata per ottenere una densità ottimale e l'uniformità della microstruttura. Esistono due tipi principali di presse isostatiche: Presse isostatiche a freddo (CIP) e presse isostatiche a caldo (HIP).

Pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo consiste nel sottoporre un materiale a una pressione uniforme da tutti i lati, immergendolo in un fluido ad alta pressione e applicando una pressione idraulica. Questo metodo è particolarmente efficace per modellare e consolidare materiali in polvere, creare forme complesse e ottenere un'elevata densità verde. Il CIP è spesso utilizzato per la modellazione e il consolidamento iniziale dei materiali in polvere.

Pressatura isostatica a caldo (HIP)

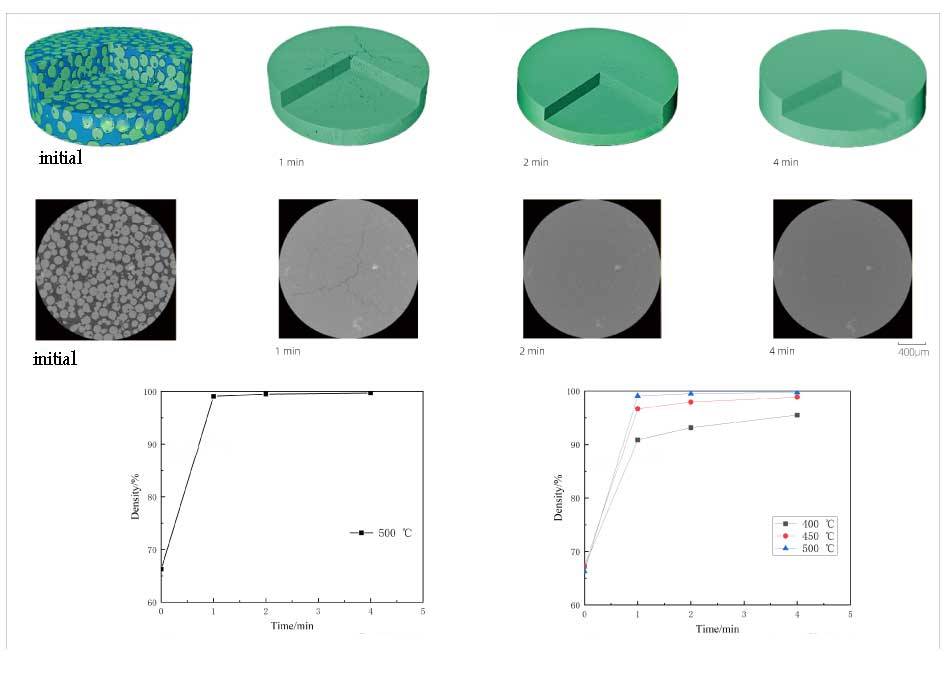

Il processo di pressatura isostatica a caldo compie un ulteriore passo avanti, combinando l'alta pressione con temperature elevate. Questo metodo sottopone un materiale a pressione e temperatura elevate all'interno di una camera ad alta pressione. L'HIP viene utilizzato per densificare i materiali, eliminare i difetti e migliorare le proprietà attraverso la diffusione e il consolidamento. È particolarmente utile per i materiali che richiedono una migliore integrità strutturale, una riduzione della porosità e proprietà meccaniche più elevate.

Diverse condizioni di funzionamento di CIP e HIP

Le differenze principali tra la pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP) risiedono nelle condizioni di pressione e temperatura in cui operano e nelle loro applicazioni.

Pressione e temperatura

Il CIP prevede la compattazione a freddo mediante pressione isostatica, mentre l'HIP impiega sia l'alta pressione che l'alta temperatura per ottenere la densificazione e migliorare le proprietà.

Applicazioni

Il CIP è spesso utilizzato per la modellazione e il consolidamento iniziale di materiali in polvere. È adatto per creare forme complesse e ottenere un'elevata densità verde.

L'HIP, invece, è favorito per la creazione di materiali ad alte prestazioni con proprietà meccaniche e integrità strutturale superiori. Viene utilizzato per densificare i materiali, eliminare i difetti e migliorare le proprietà attraverso la diffusione e il consolidamento. L'HIP è particolarmente utile per i materiali che richiedono una migliore integrità strutturale, una ridotta porosità e proprietà meccaniche superiori.

In sintesi, la pressatura isostatica a freddo e la pressatura isostatica a caldo rappresentano approcci distinti alla lavorazione dei materiali, ciascuno con i propri vantaggi. La scelta tra i due dipende dagli obiettivi specifici del progetto e dalle caratteristiche dei materiali coinvolti.

Altri settori industriali che applicano la pressatura isostatica sono quello farmaceutico, degli esplosivi, dei prodotti chimici, del combustibile nucleare e delle ferriti.

Applicazioni delle presse isostatiche

Utilizzo nel consolidamento di vari materiali

La pressatura isostatica è una tecnica utilizzata per consolidare le polveri o per la correzione dei difetti delle fusioni in vari settori industriali. Può essere applicata a una serie di materiali come ceramica, metalli, compositi, plastica e carbonio. Il processo applica una forza uniforme e uguale su tutto il prodotto, indipendentemente dalla sua forma o dimensione. Ciò lo rende particolarmente vantaggioso per le applicazioni ceramiche e refrattarie. La pressatura isostatica consente la formazione di forme di prodotto con tolleranze precise, riducendo la necessità di costose lavorazioni meccaniche.

Ulteriori lavorazioni necessarie per metalli e polveri ceramiche compatte pressate a freddo

La pressatura isostatica a freddo è un metodo specifico nell'ambito della pressatura isostatica che prevede la compattazione di una polvere in un contenitore elastomerico immerso in un fluido ad alta pressione. Questa tecnica è utilizzata per polveri difficili da pressare, come i metalli duri. La pressatura isostatica a freddo consente di produrre polveri compatte di forma semplice, piccole o grandi, con una densità verde uniforme. Tuttavia, può richiedere una successiva lavorazione del compatto verde a causa delle velocità di pressatura più basse e del minor controllo dimensionale rispetto ad altri metodi di pressatura.

La varietà di prodotti creati con la pressatura isostatica a freddo

La pressatura isostatica a freddo è particolarmente vantaggiosa per la produzione di pezzi per i quali non è giustificato l'elevato costo iniziale degli stampi di pressatura o quando sono necessari compatti molto grandi o complessi. Può essere utilizzata per una varietà di polveri, tra cui metalli, ceramiche, plastiche e compositi. Le pressioni richieste per la compattazione vanno da meno di 5.000 psi a più di 100.000 psi. La pressatura isostatica a freddo consente la produzione di un'ampia gamma di prodotti ceramici, come sfere, tubi, aste, ugelli, tubi fusibili, tubi di illuminazione, mole e altro ancora.

La pressatura isostatica offre diversi vantaggi, tra cui la possibilità di ottenere una densità elevata e uniforme, l'eliminazione dei vincoli sulla geometria dei pezzi e l'utilizzo efficiente del materiale. Alcune applicazioni comuni delle presse isostatiche includono prodotti farmaceutici, esplosivi, chimici, alimentari e ferriti per combustibili nucleari.

Dettagli operativi delle presse isostatiche a freddo

Il ruolo degli stampi e delle camere di lavorazione nel CIP

I servizi di pressatura isostatica a freddo (CIP) utilizzano stampi e camere di lavorazione per ottenere la densità e la forma desiderate del prodotto finale. Questi stampi, realizzati in gomma o elastomero, racchiudono i materiali in polvere e garantiscono una bassa resistenza alla deformazione. Il mezzo di pressione liquido, come acqua o olio, distribuisce uniformemente la pressione all'interno dello stampo, determinando una compressione uniforme del corpo stampato. Questo processo consente di creare pezzi di forma netta o quasi netta, riducendo la necessità di un'eccessiva rimozione di materiale attraverso la lavorazione.

Il processo di pressurizzazione e il ruolo del mezzo liquido

Durante la pressatura isostatica a freddo, i materiali in polvere racchiusi nello stampo sono sottoposti a una pressione elevata a temperatura ambiente o leggermente superiore. Vengono applicate pressioni comprese tra 100 e 600 MPa utilizzando un mezzo liquido. Il mezzo liquido, agendo come un fluido incomprimibile, trasmette la pressione in ogni parte dello stampo e sulla superficie del suo contenitore. Questa compressione uniforme garantisce la formazione di un pezzo "grezzo" con una resistenza sufficiente per la manipolazione e la successiva lavorazione.

La scelta del mezzo liquido, che sia acqua, olio o una miscela di glicole, dipende dai requisiti specifici dei materiali da lavorare. La pressatura isostatica a freddo raggiunge una densità teorica del 100% circa per i metalli e del 95% circa per le polveri ceramiche. Utilizzando il mezzo liquido e lo stampo di incapsulamento, il CIP fornisce un metodo per la formazione di materiali in polvere a temperatura ambiente, che serve come precursore dei processi di sinterizzazione o di pressatura isostatica a caldo.

Pressione massima raggiungibile con il CIP

La pressione massima raggiungibile con la pressatura isostatica a freddo dipende dal design e dalle capacità dell'attrezzatura utilizzata. Le attrezzature per la pressatura isostatica a freddo sono disponibili in varie dimensioni, dalle unità da laboratorio con un diametro interno di soli 77 mm (3") alle unità più grandi, che superano i 2 m (6 ft) di larghezza. È possibile raggiungere livelli di pressione operativa fino a 900 MPa (130.000 psi).

I sistemi CIP progettati su misura offrono soluzioni altamente specializzate per applicazioni specifiche. Questi sistemi possono essere dotati di sistemi di carico e scarico automatizzati, elevati tassi di pressurizzazione e profili di depressurizzazione personalizzati. Tuttavia, sono disponibili anche soluzioni standard per esigenze più generali.

In conclusione, i servizi di pressatura isostatica a freddo utilizzano stampi, camere di lavorazione e un mezzo liquido per ottenere una compressione uniforme e le densità desiderate dei materiali in polvere. Il processo di pressurizzazione e la scelta del mezzo liquido svolgono un ruolo cruciale nel garantire la resistenza e la qualità dei pezzi formati. Con un'ampia gamma di opzioni di attrezzature e sistemi personalizzabili, la pressatura isostatica a freddo offre un metodo versatile per modellare e densificare i materiali.

Vantaggi delle presse isostatiche a freddo

Creazione di prodotti con densità uniforme

La pressatura isostatica a freddo (CIP) offre il vantaggio di produrre prodotti con una distribuzione uniforme della densità. Ciò garantisce che il pezzo compattato risultante abbia una contrazione uniforme durante la sinterizzazione o la pressatura isostatica a caldo, con una deformazione minima o nulla. La densità uniforme contribuisce anche a una maggiore omogeneità e a un controllo più preciso delle dimensioni del prodotto finito.

Riduzione delle tensioni interne ed eliminazione dei difetti

Utilizzando la pressatura isostatica a freddo, è possibile ridurre o eliminare le tensioni interne e i difetti. La tecnica di pressatura isostatica consente di eliminare l'errore umano, riducendo i difetti di pressatura. Si ottengono così prodotti con una migliore compattazione della polvere, che porta a una migliore densificazione e a proprietà meccaniche più elevate.

Produzione di prodotti con maggiore resistenza al verde

La pressatura isostatica a freddo offre maggiori possibilità di lavorazione del compatto allo stato verde. L'elevata resistenza verde del compatto consente la manipolazione e il trattamento durante il processo, riducendo i costi di produzione. Inoltre, la resistenza verde consente la lavorazione di materiali difficili da pressare, poiché le polveri possono essere pressate isostaticamente a secco senza bisogno di acqua, lubrificanti o leganti.

Vantaggi economici del processo CIP

Il processo CIP offre diversi vantaggi economici. In primo luogo, consente di fabbricare pezzi di forma quasi netta, riducendo notevolmente i costi di materiale e di lavorazione. Il basso costo degli utensili, soprattutto per le piccole serie, lo rende un metodo di produzione economicamente vantaggioso. Inoltre, i tempi di consegna ridotti per le forme complesse, dal prototipo alle quantità di produzione, contribuiscono ulteriormente alla riduzione dei costi.

Secondo un rapporto dettagliato di DataIntelo, il mercato globale delle attrezzature per la pressatura isostatica a freddo (CIP) è destinato a crescere con un sostanziale CAGR nel periodo di previsione 2020-2026. La crescita prevista può essere attribuita all'aumento della domanda di prodotti lavorati con CIP in diversi settori industriali, quali la produzione di precisione, l'aerospaziale e la difesa e l'automotive.

Oltre ai vantaggi della pressatura isostatica a freddo, vi sono anche i meriti del processo CIP stesso. L'elevata compattazione e la densità uniforme offrono una compressione prevedibile durante il successivo processo di sinterizzazione. Il processo ha la capacità di lavorare forme grandi, complicate e perfette, risparmiando tempo e costi durante il post-trattamento. Può generare pezzi di grande formato con densità uniformi e la resistenza al verde consente la manipolazione e il trattamento durante il processo, riducendo i costi di produzione.

Nel complesso, le presse isostatiche a freddo offrono numerosi vantaggi nella fabbricazione di prodotti con densità uniforme, tensioni interne ridotte, maggiore resistenza verde e vantaggi economici. Questi vantaggi rendono la pressatura isostatica a freddo una tecnica preziosa per diversi settori industriali e ne determinano la crescente domanda sul mercato.

Varietà di presse isostatiche a freddo

Diversi stili per applicazioni industriali e di laboratorio

La pressatura isostatica a freddo (CIP) è una tecnica di lavorazione dei materiali che offre notevoli vantaggi sia per le applicazioni industriali che per quelle di laboratorio. Esistono diversi modelli di presse isostatiche a freddo, ciascuno con caratteristiche e vantaggi unici.

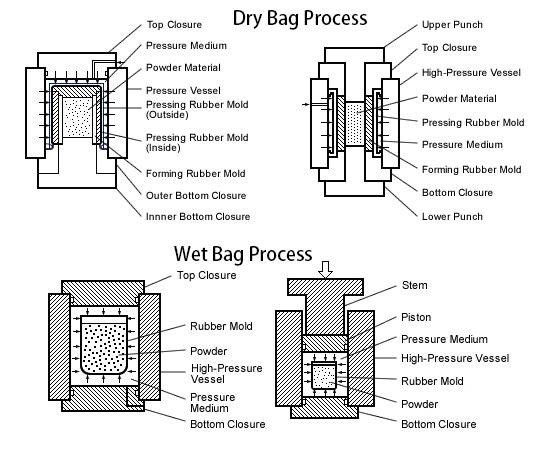

Uno stile popolare di pressa isostatica a freddo è il metodo del sacco umido. In questo processo, il materiale in polvere viene inserito in uno stampo di formatura, noto anche come involucro, e quindi sigillato. Lo stampo viene quindi immerso in un cilindro ad alta pressione riempito di liquido, consentendo il contatto diretto con il mezzo di trasmissione della pressione. La pressatura isostatica a sacco umido è molto versatile e particolarmente adatta alla ricerca sperimentale e alla produzione di piccoli lotti. Può anche ospitare più forme diverse di pezzi in un unico cilindro ad alta pressione, il che lo rende ideale per la produzione di pezzi grandi e complessi. Inoltre, il processo a sacchi umidi è noto per i tempi di produzione più brevi e i costi più bassi.

Un altro tipo di pressa isostatica a freddo è il metodo del sacco a secco. In questo processo, un utensile in elastomero è collegato a un recipiente a pressione e il processo è automatizzato, consentendo la produzione in grandi volumi di forme relativamente semplici. L'utensile in elastomero viene riempito e sigillato all'esterno del recipiente a pressione, quindi caricato nel recipiente, pressurizzato, scaricato e infine estratto dall'utensile per un'ulteriore post-elaborazione. Il metodo dei sacchi a secco è meno manuale rispetto al metodo dei sacchi a umido ed è adatto per produrre una grande quantità di forme relativamente semplici.

Processi CIP specifici, tra cui la lavorazione con sacchi umidi, la lavorazione con sacchi a secco e la pressatura isostatica a caldo

La pressatura isostatica a freddo (CIP) comprende diversi processi specifici, tra cui la lavorazione con sacchi umidi, la lavorazione con sacchi a secco e la pressatura isostatica a caldo.

Nella lavorazione a sacchi umidi, il materiale in polvere è racchiuso in un sacchetto flessibile, che viene poi immerso in un liquido ad alta pressione in un recipiente a pressione. La pressione isostatica viene applicata alle superfici esterne dello stampo, comprimendo la polvere nella forma desiderata. Questo processo è particolarmente utile per la produzione di pezzi con forme multiple e per la produzione di piccole e grandi quantità. La lavorazione in sacchi umidi è adatta anche per la pressatura di prodotti di grandi dimensioni.

La lavorazione con sacchi a secco, invece, prevede il fissaggio di uno strumento elastomerico a un recipiente a pressione e l'automazione del processo. Ciò consente di produrre grandi volumi di forme relativamente semplici. L'utensile in elastomero viene riempito e sigillato all'esterno del recipiente a pressione prima di essere caricato nel recipiente, pressurizzato, scaricato e infine estratto per la post-lavorazione.

La pressatura isostatica a caldo è un altro processo CIP specifico in cui la pressatura viene eseguita a temperature elevate. Ciò consente il consolidamento di polveri metalliche e ceramiche. La pressatura isostatica a caldo offre il vantaggio di ottenere pezzi più densi e resistenti rispetto alla pressatura isostatica a freddo.

In generale, la scelta tra diversi stili e processi CIP specifici dipende dagli obiettivi specifici del progetto e dalle caratteristiche dei materiali coinvolti. La lavorazione a sacchi umidi è adatta alla ricerca sperimentale e alla produzione di piccoli lotti, mentre quella a sacchi secchi è ideale per la produzione in grandi volumi di forme semplici. La pressatura isostatica a caldo offre il vantaggio di ottenere pezzi più densi e resistenti.

Funzionamento e usi delle presse isostatiche a caldo

Uso di miscele di gas e alta temperatura nella HIP

La pressatura isostatica a caldo (HIP) è un metodo di lavorazione che comprime i materiali applicando contemporaneamente alta temperatura e pressione isostatica. Utilizza miscele di gas, in genere argon, come mezzo di pressione. L'HIP può raggiungere temperature da alcune centinaia a 2000°C e pressioni da alcune decine a 200MPa.

Le apparecchiature HIP sono disponibili in varie dimensioni, con macchine compatte utilizzate per pezzi piccoli e apparecchiature di dimensioni industriali per pezzi industriali di grandi dimensioni. I componenti da pressare vengono caricati nella camera della macchina, che può essere caricata dall'alto o dal basso a seconda della macchina. I computer programmano l'apparecchiatura per produrre i risultati desiderati, consentendo agli utenti di controllare l'aumento della temperatura, la pressione e la durata del processo.

Funzionamento della HIP mediante l'aumento simultaneo di temperatura e pressione

Le presse isostatiche a caldo utilizzano miscele di gas, come l'argon, riscaldate fino a 3.000º F e pressurizzate fino a 100.000 psi per trasformare polveri e altri materiali in metalli, plastiche e ceramiche preformate e dense. Il processo HIP prevede l'introduzione di gas nel forno HIP e il contemporaneo aumento della temperatura e della pressione. Questa combinazione aggiunge densità ai materiali in lavorazione.

L'HIP funziona sottoponendo i materiali a una pressione uguale in tutte le direzioni, consentendo ai vuoti di collassare e alle superfici di legarsi per diffusione. In questo modo si eliminano i difetti e si ottiene una densità quasi teorica nei materiali lavorati. L'HIP è particolarmente efficace nella lavorazione di ceramiche ad alte prestazioni, ferriti, carburi cementati, superleghe a base di nichel, polveri di titanio, acciaio per utensili ad alta velocità e per l'incollaggio per diffusione di materiali simili e dissimili.

Applicazioni della HIP nella lavorazione di ceramiche ad alte prestazioni, ferriti e carburi cementati, tra le altre cose

La pressatura isostatica a caldo (HIP) ha un'ampia gamma di applicazioni in vari settori. È utilizzata nei settori automobilistico, aerospaziale, militare, delle attrezzature pesanti, dei macchinari industriali, navale, petrolifero e del gas e medico.

Nella metallurgia delle polveri, l'HIP consente di comprimere le polveri metalliche ad alte temperature e pressioni, creando un prodotto con una microstruttura ricotta omogenea e impurità minime. L'HIP è fondamentale nella lavorazione continua, dalla progettazione della lega alla produzione del componente, ed è essenziale per i componenti aerospaziali. Il processo HIP può essere scalato utilizzando un'apparecchiatura con una zona calda di 150 mm di diametro e 300 mm di lunghezza.

L'apparecchiatura per la pressatura isostatica a caldo è composta da un recipiente ad alta pressione, un forno di riscaldamento, un compressore, una pompa a vuoto, un serbatoio di stoccaggio, un sistema di raffreddamento e un sistema di controllo computerizzato. Il recipiente ad alta pressione è il dispositivo chiave dell'apparecchiatura.

Nel complesso, la pressatura isostatica a caldo (HIP) è un processo prezioso per aumentare la densità dei materiali, eliminare i difetti e migliorare le proprietà meccaniche in varie applicazioni e industrie.

Altre applicazioni delle presse isostatiche a caldo

La pressatura isostatica a caldo (HIP) è un processo di produzione versatile che offre numerose altre applicazioni oltre a quelle tradizionali di formatura a rete, compattazione di acciaio per utensili ad alta velocità e incollaggio. Questo articolo esplora alcune di queste applicazioni e mette in evidenza i vantaggi dell'uso delle presse isostatiche a caldo in vari settori industriali.

Eliminazione dei vuoti nelle fusioni aerospaziali

Uno dei vantaggi principali della pressatura isostatica a caldo è la sua capacità di eliminare i vuoti nelle fusioni, in particolare nell'industria aerospaziale. I vuoti, noti anche come porosità, sono piccoli fori o impurità che possono influire negativamente sulla qualità e sulle prestazioni delle parti metalliche. Sottoponendo le fusioni a temperature elevate e alla pressione del gas isostatico, la pressatura isostatica a caldo rimuove questi vuoti, ottenendo fusioni aerospaziali di qualità superiore e più affidabili.

Rimozione dei difetti dalle fusioni e trattamento dei prodotti danneggiati da scorrimento

Oltre che per eliminare i vuoti, la pressatura isostatica a caldo può essere utilizzata anche per rimuovere altri difetti dalle fusioni e trattare i prodotti danneggiati dal creep. Per creep si intende la deformazione graduale dei materiali sottoposti a sollecitazioni costanti, che può portare a cedimenti strutturali in applicazioni ad alta temperatura. Sottoponendo i prodotti danneggiati dal creep alla pressatura isostatica a caldo, è possibile riparare i difetti e ripristinare le prestazioni del materiale.

Espansione nella produzione additiva di ceramica

L'interesse per la produzione additiva di ceramica è aumentato costantemente negli ultimi anni, in particolare nei settori aerospaziale e automobilistico. Si prevede che la pressatura isostatica a caldo svolgerà un ruolo significativo in questo campo, in quanto offre una soluzione valida per consolidare e trattare termicamente i materiali ceramici. Grazie alla sua capacità di creare materiali completamente densi e di legare insieme materiali simili e dissimili, la pressatura isostatica a caldo è adatta alla produzione di componenti ceramici unici ed economici.

Vantaggi degli strumenti di pressatura isostatica a caldo

Gli strumenti per la pressatura isostatica a caldo offrono numerosi vantaggi in vari settori industriali. Ecco alcuni dei principali vantaggi:

-

Densità elevata e uniforme: La pressatura isostatica a caldo consente di compattare i materiali in polvere con una densità elevata e uniforme in tutte le direzioni. Ciò si traduce in un miglioramento delle prestazioni e della stabilità del materiale.

-

Maggiore flessibilità di progettazione: A differenza dei metodi di formatura tradizionali, la pressatura isostatica a caldo elimina i vincoli sulla geometria dei pezzi imposti dagli stampi rigidi. Questo apre la possibilità di creare forme complesse e design intricati.

-

Utilizzo efficiente del materiale: La pressatura isostatica a caldo è molto efficiente nell'utilizzo di materiali costosi e difficili da compattare, come le superleghe, il titanio e l'acciaio inossidabile. Ciò riduce lo spreco di materiale e migliora l'efficienza dei costi.

In conclusione, le presse isostatiche a caldo hanno altre applicazioni oltre a quelle tradizionali di formatura di forme nette, compattazione di acciaio per utensili ad alta velocità e incollaggio. Dall'eliminazione dei vuoti nelle fusioni aerospaziali al trattamento dei prodotti danneggiati dallo scorrimento e alla produzione di ceramica additiva, la pressatura isostatica a caldo offre una soluzione versatile per migliorare le prestazioni dei materiali e creare componenti di alta qualità. Grazie ai suoi numerosi vantaggi, gli strumenti per la pressatura isostatica a caldo sono una risorsa preziosa in diversi settori industriali.

Tipi di presse isostatiche a caldo

Diversi stili per esigenze di laboratorio e industriali

Pressatura isostatica a caldo per la produzione additiva di metalli

Pressatura isostatica a freddo

La progettazione e la produzione di queste presse includono tipicamente controlli programmabili, che consentono agli utenti di pressare i prodotti in modo più accurato, costante e in base a requisiti specifici. Sebbene molte presse da laboratorio siano adatte al piano di lavoro, sono disponibili anche presse da pavimento. In ogni caso, non è raro trovare presse da laboratorio progettate con due e quattro colonne e che pressano manualmente o automaticamente.

Con una così vasta scelta di presse da laboratorio sul mercato, si rischia di confondersi su quale sia la più adatta per un determinato lavoro. Un fattore importante da tenere presente nella scelta di questo particolare tipo di pressa idraulica è la forza necessaria per un campione specifico. È inoltre necessario considerare quanto spazio è disponibile nel laboratorio, quanta energia e forza sono necessarie per pompare la pressa e se la pressa dovrà o meno muoversi.

Le presse isostatiche a freddo, le presse isostatiche a caldo e le presse isostatiche a caldo sono un tipo di apparecchiatura che utilizza gas ad alta pressione per trattare i materiali. Si basano sul principio di riscaldare o raffreddare il gas a una certa temperatura e poi applicare una pressione uniforme al materiale attraverso un recipiente chiuso. Questo metodo può migliorare la densità, la struttura e le proprietà dei materiali ed è adatto per ceramiche, metalli, compositi, ecc.

La differenza principale tra le presse isostatiche a freddo, le presse isostatiche a caldo e le presse isostatiche a caldo è rappresentata dalle temperature elevate e basse durante la formatura e il consolidamento. Le presse isostatiche a freddo sono generalmente utilizzate in ambienti a temperatura ambiente e sono adatte a materiali sensibili alla temperatura, come ceramiche, polveri metalliche, ecc. Le presse isostatiche a caldo lavorano a media temperatura e sono adatte a materiali con determinati requisiti di temperatura, come materie plastiche, gomma, ecc. La temperatura di lavoro della pressa isostatica a caldo è elevata, adatta a materiali con requisiti di temperatura elevati, come metalli, leghe, ecc.

In sintesi, la pressatura isostatica a freddo e la pressatura isostatica a caldo rappresentano approcci distinti alla lavorazione dei materiali, ciascuno con i propri vantaggi. La scelta tra i due dipende dagli obiettivi specifici del progetto e dalle caratteristiche dei materiali coinvolti.

Altri settori industriali che applicano la pressatura isostatica sono: farmaceutico, esplosivi, chimico, combustibile nucleare Ferriti. Esistono due tipi principali di presse isostatiche: le presse isostatiche a freddo (CIP) che funzionano a temperatura ambiente e le presse isostatiche a caldo (HIP) che funzionano a temperature elevate.

Conclusioni

In conclusione,le presse isostatiche,sia a freddo che a caldo, offrono un'ampia gamma di applicazioni e vantaggi in vari settori industriali. Le presse isostatiche a freddo (CIP) sono note per la loro capacità di creare prodotti con densità uniforme, tensioni interne ridotte e maggiore resistenza a freddo. Offrono inoltre vantaggi economici grazie all'efficienza del processo produttivo. Le presse isostatiche a caldo (HIP), invece, utilizzano miscele di gas e temperature elevate per lavorare materiali come ceramiche e carburi cementati. Sono molto efficaci per eliminare i difetti, incollare e modellare l'acciaio per utensili ad alta velocità. Nel complesso, le presse isostatiche svolgono un ruolo cruciale nell'ottenere prodotti di alta qualità con prestazioni costanti.

Se siete interessati a questo prodotto, potete consultare il nostro sito web aziendale:https://kindle-tech.com/product-categories/isostatic-pressIn qualità di produttore di apparecchiature da laboratorio leader del settore, ci impegniamo a fornire le soluzioni più avanzate e di alta qualità per le apparecchiature da laboratorio. Sia che siate impegnati nella ricerca scientifica, nell'insegnamento o nella produzione industriale, i nostri prodotti soddisferanno le vostre esigenze di apparecchiature da laboratorio precise e affidabili.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

Articoli correlati

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni

- Conoscere il processo di pressatura isostatica e le sue tipologie