Introduzione alle celle elettrolitiche nella valutazione dei rivestimenti

Nel campo delle applicazioni industriali, la valutazione dei rivestimenti svolge un ruolo fondamentale nel garantire la durata, la funzionalità e l'estetica di vari prodotti.Le celle elettrolitiche sono diventate una pietra miliare di questo processo, offrendo un mezzo sofisticato per valutare e migliorare le proprietà dei rivestimenti. Questo articolo approfondisce le tecniche avanzate di valutazione dei rivestimenti mediante celle elettrolitiche, esplorando le complessità della galvanotecnica, delle metodologie sol-gel e delle tecniche chimiche ad umido. Svelando i fondamenti e le applicazioni pratiche di questi metodi, ci proponiamo di fornire ai lettori una comprensione più approfondita di come le celle elettrolitiche contribuiscano alla selezione e all'ottimizzazione dei materiali di rivestimento, portando infine a un miglioramento delle prestazioni e dell'affidabilità dei prodotti.

Fondamenti della galvanotecnica per le applicazioni di rivestimento

L'elettrodeposizione è un processo fondamentale nel campo della metallurgia e della scienza dei materiali, utilizzato per depositare un sottile strato di un metallo sulla superficie di un altro materiale, in genere non metallico. Questa tecnica viene impiegata per migliorare le proprietà del materiale di base, come ad esempio la resistenza alla corrosione, l'estetica o la conducibilità elettrica. Il processo prevede l'uso di una cella elettrolitica, in cui l'oggetto da placcare (catodo) viene immerso in una soluzione contenente ioni metallici (elettrolita) e viene applicata una corrente elettrica.

Meccanismi della galvanica

Il principio fondamentale della galvanoplastica è la legge di Faraday sull'elettrolisi, secondo la quale la quantità di metallo depositato è proporzionale alla quantità di elettricità passata attraverso la soluzione. Durante il processo, l'anodo, che di solito è il metallo da depositare, si dissolve nell'elettrolita, rilasciando ioni metallici. Questi ioni sono quindi attratti dal catodo, dove si depositano e formano uno strato metallico coerente.

Controllo dello spessore dello strato placcato

Lo spessore dello strato metallico depositato sul catodo può essere controllato da diversi parametri:

- Concentrazione degli ioni metallici nell'elettrolita: Una concentrazione più alta porta a una maggiore disponibilità di ioni per la deposizione, con il risultato di uno strato più spesso.

- Corrente applicata: L'aumento della corrente aumenta la velocità di deposizione degli ioni.

- Tempo di placcatura: Prolungare la durata del processo consente di depositare più ioni.

Requisiti di qualità dello strato di rivestimento

La qualità dello strato galvanico è fondamentale per la sua efficacia. I requisiti principali sono:

- Aderenza: Il rivestimento deve aderire saldamente al materiale di base per evitare che si stacchi o si sfaldi.

- Uniformità: Lo strato deve essere uniforme su tutta la superficie per garantire proprietà costanti.

- Densità: Un rivestimento denso è meno poroso e fornisce una migliore protezione contro i fattori ambientali.

Elettrotipizzazione

Un'altra applicazione della galvanoplastica è l'elettrotipia, utilizzata nella riproduzione di caratteri tipografici e opere d'arte. Questo processo prevede la creazione di uno stampo in cera dell'oggetto originale, il rivestimento con un materiale conduttivo e la successiva galvanizzazione per ottenere una replica in metallo. Questa tecnica è preziosa per la conservazione e la replica di documenti storici e opere d'arte.

In conclusione, la galvanoplastica è un processo versatile ed essenziale che offre numerosi vantaggi in termini di miglioramento e protezione dei materiali. Comprendendo e controllando i meccanismi e i parametri della galvanica, le industrie possono personalizzare le proprietà dei loro prodotti per soddisfare requisiti specifici, assicurando durata, funzionalità ed estetica.

Metodologia Sol-Gel nel rivestimento elettrolitico

Il metodo sol-gel rappresenta un approccio sofisticato e versatile alla deposizione di film sottili, in particolare nei rivestimenti elettrolitici. Questo metodo si distingue dai tradizionali metodi chimici a umido per le sue tecniche di lavorazione uniche e per le proprietà superiori dei film che produce. Il processo sol-gel prevede la trasformazione di una sospensione colloidale liquida, nota come "sol", in una rete solida, o "gel", attraverso una serie di reazioni chimiche. Questa sezione approfondisce le complessità del metodo sol-gel, evidenziandone i vantaggi, le reazioni chiave e le considerazioni per un'applicazione efficace nei rivestimenti elettrolitici.

Reazioni chiave del processo sol-gel

Il processo sol-gel è caratterizzato da tre reazioni principali: idrolisi, condensazione dell'alcol e condensazione dell'acqua. Queste reazioni sono fondamentali per la definizione delle proprietà finali del rivestimento. L'idrolisi comporta la reazione del precursore con l'acqua, che porta alla formazione di gruppi idrossilici. Successivamente, questi gruppi idrossilici subiscono reazioni di condensazione, sia con altri gruppi idrossilici (condensazione dell'acqua) sia con gruppi alcolici (condensazione dell'alcol), per formare una rete polimerica.

Il controllo di queste reazioni è fondamentale perché influenza direttamente le proprietà strutturali e funzionali del gel risultante. Fattori come il pH, la temperatura, il tempo di reazione, le concentrazioni dei reagenti, la natura e la concentrazione dei catalizzatori giocano un ruolo significativo nel modulare la velocità e l'entità di queste reazioni. Manipolando con giudizio questi parametri, è possibile personalizzare il processo sol-gel per ottenere le caratteristiche desiderate del film, come spessore, uniformità e rugosità superficiale.

Vantaggi del metodo sol-gel nelle applicazioni di rivestimento

Uno dei vantaggi più significativi del metodo sol-gel è la sua capacità di produrre rivestimenti a temperature relativamente basse. Questo è particolarmente vantaggioso per i materiali sensibili che possono degradarsi o subire cambiamenti strutturali a temperature più elevate. La lavorazione a bassa temperatura non solo preserva l'integrità del substrato, ma consente anche la formazione di composti con una buona cristallinità e una distribuzione uniforme delle dimensioni delle particelle, spesso su scala nanometrica.

Inoltre, il metodo sol-gel offre un eccellente controllo sul rapporto stechiometrico dei materiali di rivestimento, garantendo una composizione precisa e film di alta qualità. La semplicità del processo di fabbricazione, unita alla sua scalabilità, rende il metodo sol-gel un'opzione interessante sia per gli esperimenti su scala di laboratorio che per le applicazioni industriali su larga scala. Nonostante questi vantaggi, il metodo non è privo di sfide, tra cui i problemi legati alla bassa resa, al costo elevato dei precursori e al potenziale di strati di rivestimento eterogenei e discontinui.

Applicazione nei rivestimenti elettrolitici

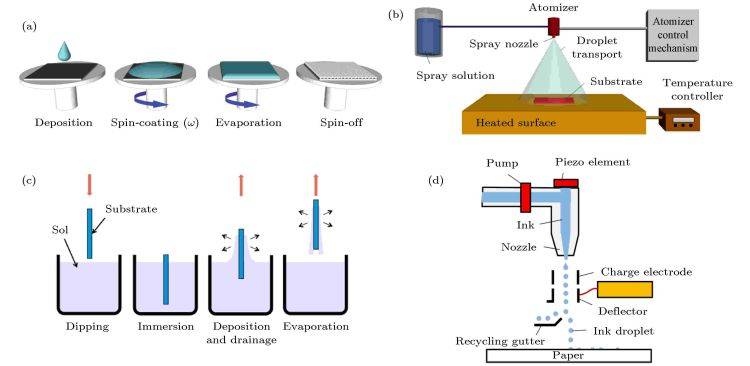

Nel contesto dei rivestimenti elettrolitici, il metodo sol-gel è particolarmente apprezzato per la sua capacità di coprire superfici di qualsiasi dimensione e forma, garantendo una copertura uniforme su vaste aree. Questo risultato si ottiene attraverso varie tecniche di deposizione, come la spruzzatura, l'immersione o la filatura, ognuna delle quali è stata studiata per soddisfare i requisiti di un'applicazione specifica. I rivestimenti sol-gel sono noti per la loro buona omogeneità e per la bassa rugosità superficiale, caratteristiche fondamentali per migliorare le prestazioni e la durata dei dispositivi elettrolitici.

Inoltre, il metodo sol-gel favorisce l'incorporazione di vari additivi funzionali, come catalizzatori o droganti, nella matrice del rivestimento. Questa capacità consente di creare rivestimenti multifunzionali in grado di soddisfare esigenze applicative complesse, come una maggiore conduttività, una migliore resistenza meccanica o la resistenza al degrado ambientale.

Conclusioni

In sintesi, il metodo sol-gel si distingue come una tecnica potente e flessibile per la deposizione di film sottili nei rivestimenti elettrolitici. La sua capacità di operare a basse temperature, unita all'eccellente controllo delle proprietà del film e alla sua scalabilità, lo posiziona come una scelta di primo piano sia nella ricerca che nell'industria. Anche se le sfide rimangono, i continui progressi nella chimica sol-gel e nell'ottimizzazione dei processi continuano a espandere il suo potenziale e a perfezionare la sua applicazione nel campo dei rivestimenti elettrolitici.

Tecniche chimiche ad umido per la valutazione dei rivestimenti

Le tecniche chimiche a umido svolgono un ruolo fondamentale nella valutazione e nell'applicazione dei rivestimenti, offrendo una vasta gamma di metodi per ottenere rivestimenti uniformi ed efficaci. Queste tecniche, che comprendono metodi idrotermici/solvotermici e altri processi chimici a umido, sono particolarmente efficaci nelle applicazioni di rivestimento grazie alla loro capacità di manipolare l'ambiente chimico a livello molecolare. Questa sezione approfondisce le specifiche di queste tecniche, la loro efficacia e le sfide associate all'ottenimento di rivestimenti uniformi.

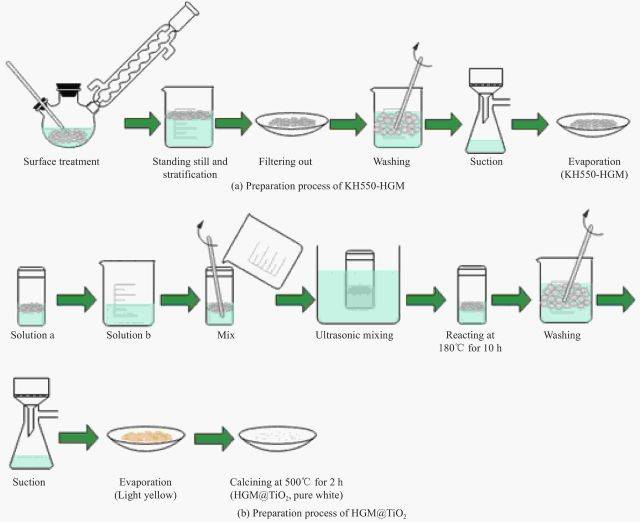

Metodi idrotermici e solvotermici

I metodi idrotermici e solvotermici prevedono l'uso di sistemi acquosi o solventi ad alta temperatura e alta pressione per sintetizzare i materiali. Questi metodi sono particolarmente utili per la deposizione di rivestimenti grazie alla loro capacità di controllare la nucleazione e la crescita delle particelle, portando alla formazione di rivestimenti uniformi. Il metodo solvotermico, che utilizza solventi organici, consente un maggiore controllo sull'ambiente chimico, rendendolo adatto a substrati delicati o che richiedono interazioni chimiche specifiche.

Uno dei vantaggi principali dei metodi idrotermici e solvotermici è la capacità di produrre rivestimenti con elevata cristallinità e purezza. Ciò si ottiene mantenendo un controllo preciso sulle condizioni di reazione, come la temperatura, la pressione e la concentrazione dei reagenti. Ad esempio, alcuni studi hanno dimostrato che la regolazione del pH della soluzione può influenzare in modo significativo la morfologia e lo spessore dei rivestimenti ottenuti.

Altri processi chimici a umido

Oltre ai metodi idrotermici e solvotermici, anche altri processi chimici a umido come il sol-gel, l'elettrodeposizione e il dip-coating sono ampiamente utilizzati nelle applicazioni di rivestimento. Questi metodi offrono una serie di vantaggi, tra cui la semplicità, l'economicità e la capacità di produrre rivestimenti con uniformità e adesione eccellenti.

Processo Sol-Gel

Il processo sol-gel prevede la conversione di un "sol" liquido in un "gel" solido attraverso una serie di reazioni chimiche. Questo metodo è particolarmente utile per produrre rivestimenti con proprietà personalizzate, come la trasparenza ottica, la stabilità termica e la resistenza chimica. Il processo sol-gel consente di incorporare nella matrice del rivestimento vari additivi funzionali, come nanoparticelle o molecole organiche, migliorandone le prestazioni complessive.

Elettrodeposizione

L'elettrodeposizione è una tecnica in cui un materiale di rivestimento viene depositato su un substrato da una soluzione elettrolitica sotto l'influenza di una corrente elettrica. Questo metodo è ampiamente utilizzato per depositare metalli e leghe, offrendo un controllo preciso dello spessore e della composizione del rivestimento. L'elettrodeposizione è particolarmente vantaggiosa per le applicazioni che richiedono resistenza alla corrosione e all'usura, in quanto può produrre rivestimenti densi e aderenti.

Rivestimenti per immersione

La verniciatura per immersione prevede l'immersione di un substrato in una soluzione di rivestimento e il successivo prelievo a velocità controllata. Questo metodo è semplice e versatile e si presta a un'ampia gamma di applicazioni. Il dip-coating consente di produrre rivestimenti uniformi con una rugosità superficiale minima, fondamentale per le applicazioni che richiedono chiarezza ottica o superfici lisce.

Le sfide per ottenere rivestimenti uniformi

Nonostante i vantaggi delle tecniche chimiche a umido, l'ottenimento di rivestimenti uniformi rimane una sfida significativa. Fattori come l'eterogeneità del substrato, la stabilità della soluzione e i parametri di processo possono influenzare l'uniformità dei rivestimenti ottenuti. Ad esempio, le variazioni della rugosità della superficie del substrato possono portare a spessori di rivestimento non uniformi, mentre le fluttuazioni della concentrazione della soluzione possono determinare proprietà di rivestimento incoerenti.

Inoltre, la scalabilità delle tecniche chimiche a umido è spesso limitata, rendendo difficile l'applicazione di questi metodi alla produzione industriale su larga scala. L'esigenza di un controllo preciso delle condizioni di reazione richiede anche attrezzature sofisticate e personale specializzato, che aumentano il costo complessivo del processo.

Conclusioni

Le tecniche chimiche ad umido offrono un potente kit di strumenti per la valutazione e l'applicazione dei rivestimenti, consentendo la produzione di rivestimenti di alta qualità con proprietà personalizzate. Sebbene questi metodi presentino diverse sfide, la ricerca continua e i progressi tecnologici continuano a migliorarne l'efficacia e ad ampliarne l'applicabilità. Selezionando con cura e ottimizzando la tecnica chimica umida appropriata, è possibile ottenere rivestimenti uniformi e durevoli che soddisfano i severi requisiti di varie applicazioni industriali e scientifiche.

Impatto delle proprietà del rivestimento sull'analisi

I rivestimenti svolgono un ruolo cruciale nel migliorare le prestazioni e la durata di vari materiali in diversi settori industriali. La scelta di materiali e metodi di rivestimento appropriati è essenziale per ottenere le proprietà desiderate, come la resistenza alla corrosione, all'usura e la conduttività termica. La comprensione dell'impatto delle proprietà del rivestimento sull'analisi è fondamentale per garantire l'efficacia e l'affidabilità dei materiali rivestiti.

Conduttività termica

La conducibilità termica è una proprietà critica dei rivestimenti, soprattutto nelle applicazioni in cui la gestione del calore è fondamentale. I rivestimenti ad alta conducibilità termica sono essenziali per dissipare il calore in modo efficiente, prevenire lo stress termico e garantire la stabilità del materiale rivestito. Ad esempio, nell'industria elettronica, i rivestimenti per la gestione termica sono utilizzati per prevenire il surriscaldamento dei componenti elettronici, migliorandone le prestazioni e la durata.

La conducibilità termica di un rivestimento è influenzata dalla composizione e dalla microstruttura del materiale. Metalli come il rame e l'alluminio hanno un'elevata conducibilità termica, che li rende adatti alle applicazioni di gestione termica. I rivestimenti ceramici, invece, hanno una conducibilità termica inferiore ma offrono eccellenti proprietà di isolamento termico. La scelta del materiale di rivestimento dipende dai requisiti termici specifici dell'applicazione.

Stabilità chimica

La stabilità chimica è un altro fattore critico nell'analisi dei rivestimenti. I rivestimenti devono resistere alle reazioni chimiche e all'esposizione ambientale senza degradarsi o perdere le loro proprietà protettive. La stabilità chimica è particolarmente importante negli ambienti corrosivi, dove i rivestimenti devono resistere agli attacchi chimici di acidi, basi e sali.

I rivestimenti realizzati con materiali come l'acciaio inossidabile, il titanio e alcune ceramiche presentano un'eccellente stabilità chimica. Questi materiali formano una barriera protettiva che impedisce al substrato sottostante di reagire con le sostanze corrosive. Inoltre, alcuni rivestimenti sono progettati per reagire con l'ambiente, formando uno strato passivo che ne aumenta ulteriormente la stabilità chimica.

Proprietà meccaniche

Le proprietà meccaniche dei rivestimenti, come la durezza, la tenacità e la flessibilità, influiscono in modo significativo sulle loro prestazioni e sulla loro durata. I rivestimenti duri offrono un'eccellente resistenza all'usura, proteggendo il substrato sottostante dalle forze abrasive. I rivestimenti tenaci, invece, offrono una buona resistenza agli urti e alle deformazioni, rendendoli adatti alle applicazioni in cui il materiale rivestito è sottoposto a sollecitazioni meccaniche.

I rivestimenti flessibili sono essenziali per le applicazioni in cui il materiale rivestito è sottoposto a ripetute flessioni o stiramenti. Questi rivestimenti impediscono la fessurazione e la delaminazione, garantendo l'integrità a lungo termine del rivestimento. Le proprietà meccaniche di un rivestimento sono determinate dalla composizione del materiale, dalla microstruttura e dal processo di deposizione utilizzato.

Spessore del rivestimento

Lo spessore del rivestimento è un parametro critico che influisce sulle prestazioni e sull'analisi dei materiali rivestiti. I rivestimenti più spessi offrono una migliore protezione e durata, ma possono oscurare le caratteristiche sottostanti durante l'analisi. Al contrario, i rivestimenti più sottili possono non fornire una protezione adeguata ma consentire una migliore visibilità delle caratteristiche del substrato.

Lo spessore ottimale del rivestimento dipende dai requisiti specifici dell'applicazione. Ad esempio, nell'industria aerospaziale, i rivestimenti devono essere abbastanza sottili da ridurre al minimo il peso, pur fornendo una protezione sufficiente contro la corrosione e l'usura. Nelle applicazioni analitiche, lo spessore del rivestimento deve essere attentamente controllato per garantire che le caratteristiche di interesse non vengano oscurate.

Rendimento degli elettroni secondari

La resa degli elettroni secondari (SEY) è una proprietà importante dei rivestimenti nelle applicazioni analitiche. I rivestimenti con un elevato SEY migliorano la rilevazione degli elettroni secondari, fornendo una migliore imaging e analisi del materiale rivestito. I metalli con un elevato SEY, come l'oro e il platino, sono spesso utilizzati per rivestire i campioni nella microscopia elettronica a scansione (SEM) per migliorare la qualità delle immagini.

Rivestimenti dissolvibili

In alcune applicazioni analitiche, è necessario rimuovere il rivestimento dopo l'analisi. I rivestimenti dissolvibili, realizzati con materiali come l'argento e il rame, possono essere facilmente dissolti utilizzando solventi appropriati, consentendo l'esame del substrato sottostante. Questi rivestimenti sono particolarmente utili nelle applicazioni in cui il rivestimento deve essere rimosso senza danneggiare il substrato.

Conclusioni

L'impatto delle proprietà del rivestimento sull'analisi è significativo e la scelta dei materiali e dei metodi di rivestimento appropriati è essenziale per ottenere le prestazioni e l'affidabilità desiderate. Conducibilità termica, stabilità chimica, proprietà meccaniche, spessore del rivestimento, resa degli elettroni secondari e rivestimenti dissolvibili sono tutti fattori critici che devono essere considerati nell'analisi dei materiali rivestiti. Comprendendo queste proprietà e le loro implicazioni, gli analisti possono garantire l'efficacia e l'accuratezza delle loro valutazioni, con conseguente miglioramento delle prestazioni e della longevità dei materiali rivestiti in varie applicazioni.

Lo spessore del rivestimento e il suo ruolo nella visibilità delle caratteristiche

Lo spessore di un rivestimento gioca un ruolo fondamentale nel determinare la visibilità e la durata delle caratteristiche di interesse su vari materiali. Questa sezione approfondisce lo spessore ottimale del rivestimento per le diverse applicazioni, garantendo che le caratteristiche rimangano distinguibili e che il rivestimento resista all'uso previsto.

Importanza dello spessore del rivestimento

Lo spessore del rivestimento è un parametro critico nei processi di deposizione fisica da vapore (PVD). Un rivestimento più spesso offre generalmente una maggiore durata e resistenza all'usura. Tuttavia, è necessario trovare un equilibrio per garantire che il rivestimento non oscuri le caratteristiche sottostanti. Ad esempio, in applicazioni decorative con un'usura lieve o moderata, i rivestimenti con uno spessore di pochi decimi di micrometri (da 0,2 a 0,5μm) possono resistere per molti anni senza subire un'usura significativa. Al contrario, per i prodotti sottoposti a condizioni più difficili, è necessario un rivestimento più spesso (in genere superiore a 1μm). Inoltre, il substrato deve essere più resistente per sostenere il rivestimento, poiché un rivestimento sottile può deviare fino al punto di rottura se il substrato cede sotto una pressione localizzata.

Uniformità e controllo dello spessore

L'uniformità dello spessore del rivestimento è essenziale per mantenere costanti le caratteristiche del materiale e garantire prestazioni ottimali del prodotto finale. Uno spessore del film non uniforme o non omogeneo può portare a variazioni delle proprietà del materiale, che possono influire sulle prestazioni del prodotto. Fattori come la velocità di deposizione, la temperatura e altri parametri di processo devono essere gestiti meticolosamente per ottenere uniformità e un controllo preciso dello spessore.

Adesione e delaminazione

L'affidabilità e la funzionalità a lungo termine di un prodotto rivestito dipendono dalla corretta adesione tra il film sottile e il substrato. La delaminazione, in cui lo strato sottile si separa dal substrato, può causare il fallimento del prodotto. La tecnica di deposizione, la preparazione del substrato e i trattamenti interfacciali sono tutti elementi critici che influenzano l'adesione. Garantire una solida adesione è fondamentale per prevenire la delaminazione e mantenere l'integrità del rivestimento.

Impatto sulla visibilità delle caratteristiche

Le proprietà fisiche del materiale di rivestimento, come la conducibilità termica e la fragilità, possono influire sull'analisi delle caratteristiche di interesse. I metalli fragili, ad esempio, possono sviluppare crepe quando si applica la pressione poco dopo il rivestimento, ostacolando la visibilità delle caratteristiche. Anche la stabilità chimica è fondamentale, poiché alcuni rivestimenti possono dover essere rimossi dopo l'analisi. Metalli come l'argento e il rame sono opzioni adatte grazie alla loro facilità di dissoluzione.

Regolazione dello spessore del rivestimento

Lo spessore del rivestimento deve essere adattato alle caratteristiche specifiche di interesse per evitare l'oscuramento. Ad esempio, nelle applicazioni in cui la resa di elettroni secondari è fondamentale, è ideale rivestire i campioni con un metallo che abbia la resa di elettroni secondari più elevata. Lo spessore del rivestimento deve essere regolato per garantire che le caratteristiche rimangano visibili e accessibili per l'analisi.

In conclusione, lo spessore ottimale del rivestimento varia a seconda dell'applicazione e dei requisiti specifici delle caratteristiche di interesse. Considerando attentamente fattori quali la durata, l'uniformità, l'adesione e la visibilità, è possibile selezionare lo spessore del rivestimento appropriato per garantire che le caratteristiche rimangano distinguibili e che il rivestimento funzioni come previsto.

Casi di studio: Applicazioni di successo del rivestimento elettrolitico

Le tecniche di rivestimento elettrolitico hanno rivoluzionato diversi settori industriali, fornendo rivestimenti durevoli, funzionali ed esteticamente gradevoli. Questa sezione esplora diverse applicazioni reali in cui i rivestimenti elettrolitici sono stati implementati con successo, evidenziando i risultati e le lezioni apprese.

Industria aerospaziale

Nel settore aerospaziale, la richiesta di materiali leggeri ma robusti è fondamentale. I rivestimenti elettrolitici sono stati fondamentali per migliorare le prestazioni e la longevità dei componenti degli aerei. Ad esempio, le leghe di alluminio, comunemente utilizzate nella costruzione degli aerei, sono spesso rivestite con film anodici per migliorarne la resistenza alla corrosione e le caratteristiche di usura. Queste pellicole anodiche sono prodotte attraverso un processo chiamato anodizzazione, in cui le parti in alluminio sono immerse in un elettrolita acido e sottoposte a una corrente elettrica. Questo processo forma uno strato di ossido duro e protettivo sulla superficie dell'alluminio, che può essere ulteriormente sigillato per migliorarne la durata.

Un caso di studio notevole riguarda l'uso dell'anodizzazione dura sui componenti dei carrelli di atterraggio. Applicando uno spesso rivestimento anodico, la durata di questi componenti critici è stata prolungata fino al 50%, riducendo significativamente i costi di manutenzione e i tempi di fermo. Inoltre, le superfici anodizzate presentano un'eccellente conduttività termica, che aiuta a dissipare il calore generato durante i voli ad alta velocità, migliorando così la sicurezza e l'efficienza complessiva dell'aereo.

Industria automobilistica

Anche l'industria automobilistica ha tratto immensi benefici dai rivestimenti elettrolitici. Una delle applicazioni più comuni è la galvanoplastica, in cui le parti metalliche vengono rivestite con un sottile strato di un altro metallo, come cromo, nichel o oro. Questo processo non solo migliora l'estetica del veicolo, ma fornisce anche una protezione essenziale contro la corrosione e l'usura.

Ad esempio, nella produzione di finiture per autoveicoli, i rivestimenti cromati galvanici sono ampiamente utilizzati per ottenere una finitura lucida e a specchio. Questi rivestimenti non sono solo esteticamente attraenti, ma anche altamente resistenti alla corrosione, garantendo che le finiture rimangano intatte anche in condizioni ambientali difficili. Inoltre, i rivestimenti galvanici sui componenti del motore, come pistoni e valvole, ne migliorano la resistenza all'usura, aumentando così le prestazioni complessive e l'affidabilità del motore.

Industria elettronica

Nell'industria elettronica, i rivestimenti elettrolitici svolgono un ruolo cruciale nel proteggere i componenti sensibili dai fattori ambientali e nel garantirne il funzionamento ottimale. Un'applicazione degna di nota è l'uso della galvanoplastica d'oro su connettori e contatti. L'oro è un eccellente conduttore di elettricità ed è altamente resistente alla corrosione, il che lo rende ideale per queste applicazioni.

Un caso di studio relativo alla produzione di schede di circuiti stampati (PCB) illustra l'efficacia della galvanoplastica in oro. Applicando un sottile strato d'oro alle tracce di rame del PCB, l'affidabilità e la durata della scheda aumentano in modo significativo. Ciò è particolarmente importante nelle applicazioni di alta precisione, come gli smartphone e i dispositivi medici, dove anche una corrosione minima può portare a problemi significativi di prestazioni.

Industria biomedica

Anche l'industria biomedica ha adottato i rivestimenti elettrolitici per migliorare la funzionalità e la biocompatibilità dei dispositivi medici. Un'applicazione importante è l'uso dell'anodizzazione del titanio nella produzione di impianti. Il titanio è uno dei materiali preferiti per gli impianti grazie alla sua eccellente biocompatibilità e alle sue proprietà meccaniche. Tuttavia, per migliorare ulteriormente la sua integrazione con il corpo umano, le superfici del titanio vengono spesso anodizzate per creare uno strato di ossido poroso.

Questo strato poroso non solo aumenta la superficie dell'impianto, ma promuove anche l'osteointegrazione, il processo attraverso il quale il tessuto osseo cresce nella struttura porosa dell'impianto. Un caso di studio degno di nota riguarda l'uso di impianti in titanio anodizzato nelle applicazioni dentali. Questi impianti hanno dimostrato tassi di osteointegrazione superiori rispetto agli impianti tradizionali, con conseguenti tempi di guarigione più rapidi e risultati migliori per i pazienti.

Conclusione

Il successo delle applicazioni dei rivestimenti elettrolitici in diversi settori ne sottolinea la versatilità e l'efficacia. Dal potenziamento delle prestazioni dei componenti aerospaziali al miglioramento dell'affidabilità dei dispositivi elettronici, i rivestimenti elettrolitici hanno dimostrato di essere una tecnologia preziosa. Con l'avanzare della ricerca e dello sviluppo, possiamo aspettarci applicazioni ancora più innovative dei rivestimenti elettrolitici, che favoriranno il progresso in numerosi settori.

Tendenze e innovazioni future nel campo dei rivestimenti elettrolitici

Il campo dei rivestimenti elettrolitici è pronto per significativi progressi e innovazioni che ne determineranno le future applicazioni ed efficienze. Mentre le industrie continuano a cercare soluzioni di rivestimento più sostenibili, efficienti e ad alte prestazioni, stanno emergendo diverse tendenze e tecnologie chiave. Questa sezione approfondisce questi sviluppi, concentrandosi sui potenziali miglioramenti e sulle nuove applicazioni nel campo dei rivestimenti elettrolitici.

Deposizione di strati atomici (ALD)

La deposizione di strati atomici (ALD) rappresenta una tecnica all'avanguardia nel campo del rivestimento elettrolitico, in particolare per migliorare le proprietà superficiali dei materiali catodici nelle batterie. L'ALD prevede l'uso sequenziale di due o più precursori chimici per formare uno strato sottile e uniforme su un substrato. Questo metodo sfrutta una reazione chimica autolimitante, garantendo un controllo preciso dello spessore e dell'uniformità del film depositato. I vantaggi dell'ALD includono la capacità di rivestire uniformemente geometrie complesse, l'applicabilità a un'ampia gamma di materiali e le temperature operative relativamente basse. Tuttavia, la tecnica è attualmente limitata dalla sua complessità e dagli alti costi associati alle attrezzature e ai materiali precursori necessari.

Rivestimenti nanostrutturati e nanocompositi

La produzione di rivestimenti nanostrutturati e nanocompositi è un'altra tendenza significativa nel campo dei rivestimenti elettrolitici. Questi materiali offrono proprietà migliorate, come una maggiore resistenza, una migliore conducibilità elettrica e una migliore resistenza al degrado ambientale. Lo sviluppo di questi materiali nanostrutturati è guidato dalla necessità di rivestimenti più efficienti e durevoli in applicazioni che vanno dall'elettronica ai sistemi di energia rinnovabile.

Considerazioni ecologiche

La sostenibilità ecologica è un fattore critico nell'evoluzione delle tecnologie di rivestimento elettrolitico. Le innovazioni volte a ridurre la produzione di effluenti e il consumo di energia sono fondamentali. Ad esempio, si stanno studiando progressi nei processi di rivestimento che riducono al minimo gli scarti e il consumo di energia. Questi sforzi non solo contribuiscono alla conservazione dell'ambiente, ma sono anche in linea con le iniziative globali per ridurre l'impronta di carbonio industriale.

Funzionalità migliorate e nuove applicazioni

L'industria dei rivestimenti elettrolitici sta assistendo anche al miglioramento della funzionalità dei prodotti esistenti e alla creazione di applicazioni completamente nuove. Ad esempio, l'industria elettronica richiede materiali di elevata purezza per i dispositivi semiconduttori e i circuiti integrati. I target sputtering utilizzati in questo settore producono film sottili conduttivi e dielettrici, essenziali per le prestazioni e la miniaturizzazione dei componenti elettronici.

Nel settore dell'energia solare, lo sviluppo di celle solari a film sottile, come quelle realizzate con seleniuro di rame-indio-gallio (CIGS), è stato facilitato da tecniche di rivestimento avanzate. Queste celle rappresentano la terza generazione della tecnologia solare e sono note per la loro efficienza ed economicità. Il processo di rivestimento per sputtering è particolarmente apprezzato per la sua capacità di produrre film uniformi e di alta qualità.

Sinergie e combinazioni tecnologiche

Un'altra tendenza del rivestimento elettrolitico è la combinazione di diverse tecniche di deposizione per sfruttare i rispettivi punti di forza. Ad esempio, la combinazione di deposizione fisica da vapore (PVD) e deposizione chimica da vapore (CVD) può migliorare la durata, la riduzione dell'attrito e le proprietà termiche dei rivestimenti. Questo approccio sinergico consente di creare rivestimenti multistrato che offrono caratteristiche prestazionali superiori.

Modellazione matematica e simulazione

I progressi nella modellazione matematica e nella simulazione numerica stanno giocando un ruolo cruciale nell'ottimizzazione dei processi di rivestimento elettrolitico. Questi strumenti aiutano a comprendere e prevedere il comportamento dei sistemi di rivestimento, portando a miglioramenti nella progettazione dei reattori e nell'efficienza operativa. Questi progressi dovrebbero ridurre i costi e migliorare le proprietà meccaniche dei film, rendendoli più robusti e affidabili.

In conclusione, il futuro del rivestimento elettrolitico è luminoso, con numerose innovazioni e tendenze che promettono di migliorarne l'efficienza, la sostenibilità e l'applicabilità in vari settori. Con il proseguimento della ricerca e dello sviluppo, questi progressi porteranno senza dubbio alla creazione di soluzioni di rivestimento più avanzate, durevoli e rispettose dell'ambiente.

Prodotti correlati

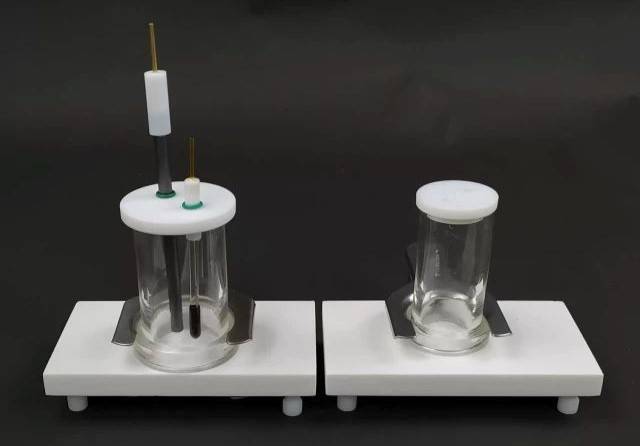

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Cella Elettrochimica per Corrosione Piatta

- Potenziostato da banco elettrochimico da laboratorio

- Elettrodo Ausiliario in Platino per Uso di Laboratorio

- Bagno d'acqua per cella elettrochimica elettrolitica multifunzionale a strato singolo e doppio

Articoli correlati

- Comprendere la corrosione piatta delle celle elettrolitiche: Applicazioni, meccanismi e tecniche di prevenzione

- Il Fragile Recipiente della Verità: Un Manifesto di Manutenzione per Celle Elettrolitiche

- Comprendere gli elettrodi di riferimento al calomelano saturo: Composizione, usi e considerazioni

- Spessimetri portatili per rivestimenti: Misure accurate per galvanotecnica e rivestimenti industriali

- L'Architettura della Precisione: Perché i Dettagli Invisibili Definiscono il Successo Elettrochimico