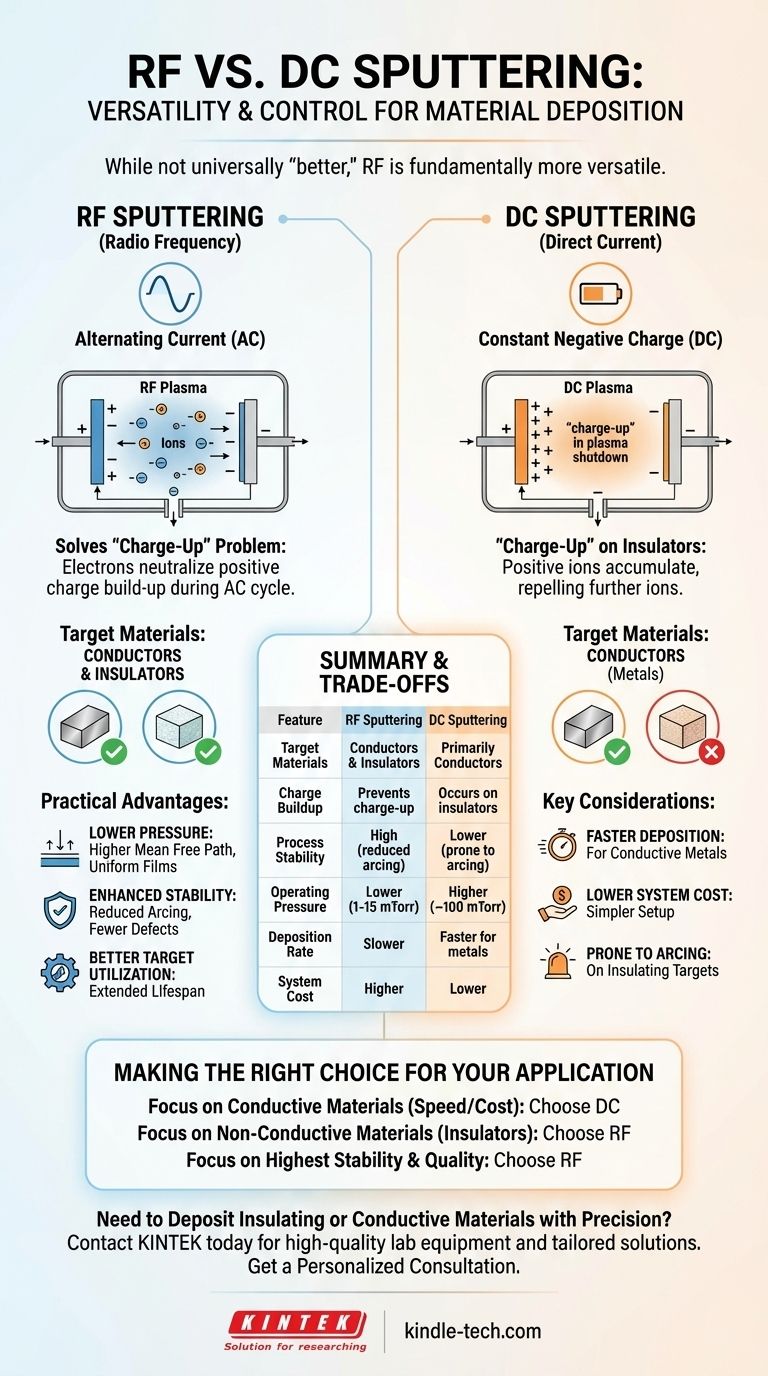

In sostanza, lo sputtering RF non è universalmente "migliore" dello sputtering DC, ma è fondamentalmente più versatile. Il vantaggio principale dello sputtering a radiofrequenza (RF) è la sua capacità di depositare materiali isolanti (dielettrici), un compito impossibile per i sistemi standard a corrente continua (DC). Questa capacità deriva dall'uso di una corrente alternata, che impedisce l'accumulo di carica che interrompe il processo e si verifica sui target non conduttivi in un ambiente DC.

La scelta tra sputtering RF e DC non è una questione di superiorità di uno sull'altro, ma di selezionare lo strumento giusto per il lavoro. Lo sputtering DC è il cavallo di battaglia per i metalli conduttivi grazie alla sua velocità e semplicità, mentre lo sputtering RF fornisce la capacità critica di lavorare con isolanti e offre un ambiente di processo più stabile e raffinato.

La Differenza Fondamentale: Come la Sorgente di Alimentazione Determina la Capacità

La distinzione fondamentale tra le due tecniche risiede nel tipo di alimentazione applicata per creare il plasma. Questa singola scelta ha implicazioni profonde sui tipi di materiali con cui è possibile lavorare.

Sputtering DC: Il Problema dell'“Accumulo di Carica”

Nello sputtering DC, al materiale target viene applicata una carica negativa grande e costante. Questa attira ioni di gas positivi (come Ar+) dal plasma, che colpiscono il target con forza sufficiente a dislocare gli atomi per la deposizione.

Questo processo funziona perfettamente per i target conduttivi (metalli) perché il target può dissipare la carica positiva dagli ioni in arrivo.

Tuttavia, se il target è un isolante (come una ceramica), la carica positiva degli ioni si accumula sulla sua superficie. Questo effetto di "accumulo di carica" respinge rapidamente ulteriori ioni positivi, bloccando di fatto il processo di sputtering e portando spesso ad archi di plasma dannosi.

Sputtering RF: La Soluzione a Corrente Alternata

Lo sputtering RF risolve il problema dell'accumulo di carica utilizzando una corrente alternata (AC) ad alta frequenza, tipicamente a 13,56 MHz.

Durante la metà negativa del ciclo AC, il target si comporta come un target DC, attirando ioni positivi per lo sputtering. Fondamentalmente, durante la breve metà positiva del ciclo, il target attira un flusso di elettroni altamente mobili dal plasma.

Questi elettroni neutralizzano istantaneamente la carica positiva accumulata durante la fase di sputtering. Questa commutazione rapida previene l'accumulo di carica, consentendo lo sputtering continuo e stabile di materiali isolanti.

I Vantaggi Pratici del Processo RF

Oltre a consentire la deposizione di isolanti, la natura di un plasma RF fornisce diversi vantaggi secondari che portano a un processo più controllato e stabile.

Mantenimento del Plasma a Pressioni Inferiori

L'energia RF è significativamente più efficiente nell'ionizzare il gas e mantenere un plasma rispetto a un campo DC. Ciò consente ai sistemi RF di operare a pressioni di lavoro molto più basse (1-15 mTorr) rispetto ai sistemi DC (spesso vicine a 100 mTorr).

Il Vantaggio: Maggiore Cammino Libero Medio

Operare a una pressione inferiore significa che ci sono molte meno molecole di gas nella camera. Ciò aumenta il cammino libero medio — la distanza media che un atomo sparato può percorrere prima di collidere con una particella di gas.

Un cammino libero medio più lungo fa sì che il materiale sparato viaggi in una linea più diretta dal target al substrato. Ciò può migliorare la densità del film e l'efficienza di deposizione.

Stabilità del Processo Migliorata

Il campo alternato dello sputtering RF previene l'effetto dell'"anodo scomparso" comune nei sistemi DC, dove le pareti della camera possono rivestirsi di uno strato isolante e interrompere il plasma.

Eliminando anche l'accumulo di carica che causa l'innesco di archi su target isolanti, lo sputtering RF fornisce un processo notevolmente più stabile, che porta a film più uniformi e con meno difetti.

Migliore Utilizzo del Target

Molti sistemi DC, in particolare lo sputtering a magnetron, utilizzano magneti per confinare il plasma, portando a una forte erosione in uno specifico schema a "pista di pattinaggio" sul target. Ciò spreca materiale e riduce la durata del target.

Il plasma in un sistema RF è spesso più diffuso, coinvolgendo un'area superficiale più ampia del target. Ciò si traduce in un'erosione più uniforme, prolungando la vita del target e massimizzando l'uso del materiale sorgente.

Comprendere i Compromessi

Sebbene lo sputtering RF sia più versatile, non è sempre la scelta migliore. Riconoscere i suoi limiti è fondamentale per prendere una decisione tecnica valida.

Velocità di Deposizione: Il Vantaggio di Velocità del DC

Per depositare metalli conduttivi, lo sputtering a magnetron DC è tipicamente più veloce dello sputtering RF. Il processo RF include un mezzo ciclo senza sputtering per la neutralizzazione della carica, il che riduce leggermente la velocità di deposizione complessiva rispetto al bombardamento continuo in un sistema DC.

Complessità e Costo del Sistema

I sistemi di sputtering RF sono intrinsecamente più complessi e costosi. Richiedono un alimentatore RF dedicato e una rete di adattamento di impedenza — un componente critico che ottimizza il circuito elettrico per garantire che la massima potenza venga trasferita al plasma, anziché riflessa verso la sorgente. Ciò aggiunge costi e complessità significativi rispetto a una configurazione DC più semplice.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta dovrebbe essere dettata interamente dai requisiti del tuo materiale e dagli obiettivi del progetto.

- Se il tuo obiettivo principale è depositare materiali conduttivi (metalli) ad alta velocità e basso costo: Lo sputtering a magnetron DC standard è quasi sempre la scelta più efficiente ed economica.

- Se il tuo obiettivo principale è depositare materiali non conduttivi (ceramiche, dielettrici, polimeri): Lo sputtering RF è la tecnologia necessaria e corretta per il compito.

- Se il tuo obiettivo principale è ottenere la massima stabilità di processo e qualità del film, anche per i metalli: Considera lo sputtering RF per i suoi vantaggi nell'operare a pressioni più basse e nel ridotto potenziale di innesco di archi.

In definitiva, comprendere la fisica fondamentale di ciascun processo ti consente di selezionare la tecnologia che meglio si allinea con il tuo materiale e il risultato desiderato.

Tabella Riassuntiva:

| Caratteristica | Sputtering RF | Sputtering DC |

|---|---|---|

| Materiali Target | Conduttori e Isolanti | Principalmente Conduttori |

| Accumulo di Carica | Previene l'accumulo di carica | Si verifica sugli isolanti |

| Stabilità del Processo | Elevata (arco ridotto) | Inferiore (soggetto ad archi) |

| Pressione Operativa | Inferiore (1-15 mTorr) | Superiore (~100 mTorr) |

| Velocità di Deposizione | Più Lenta | Più Veloce per i metalli |

| Costo del Sistema | Superiore | Inferiore |

Necessità di Depositare Materiali Isolanti o Conduttivi con Precisione?

Scegliere la giusta tecnologia di sputtering è fondamentale per i risultati della tua ricerca o produzione. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di laboratorio di alta qualità, inclusi sistemi di sputtering sia RF che DC adattati alle tue specifiche esigenze di scienza dei materiali.

I nostri esperti possono aiutarti a:

- Selezionare il sistema ideale per i tuoi materiali target (metalli, ceramiche, dielettrici)

- Ottenere una qualità del film superiore con processi stabili e controllati

- Massimizzare il tuo investimento con lo strumento giusto per la tua applicazione

Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Richiedi una Consulenza Personalizzata

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Elettrodo a disco d'oro

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura