In breve, l'alta frequenza viene utilizzata per il riscaldamento a induzione perché consente un controllo preciso su dove viene generato il calore. Una frequenza più alta concentra l'effetto riscaldante sulla superficie di una parte metallica, rendendola ideale per applicazioni come la tempra superficiale, la brasatura o il riscaldamento rapido ed efficiente di piccoli componenti.

Il principio fondamentale da comprendere è che la frequenza agisce come controllo primario per la profondità di riscaldamento. Frequenze più alte creano un calore superficiale e preciso vicino alla superficie, mentre frequenze più basse penetrano più in profondità nel pezzo.

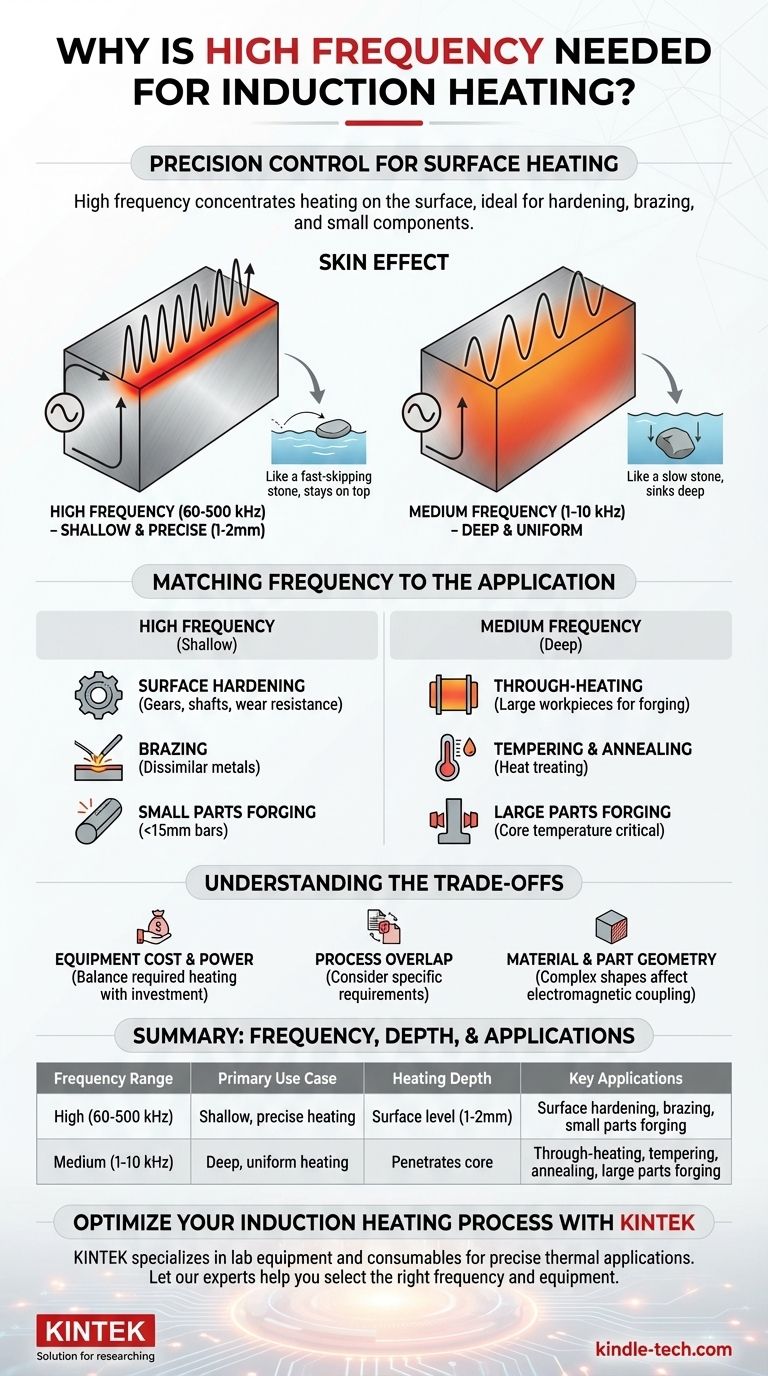

Il Principio Fondamentale: L'“Effetto Pelle”

La relazione tra frequenza e profondità di riscaldamento è governata da un principio fisico noto come "effetto pelle". Comprendere questo concetto è fondamentale per padroneggiare il riscaldamento a induzione.

Cos'è l'Effetto Pelle?

Quando una corrente alternata (CA) scorre attraverso un conduttore, tende a distribuirsi in modo non uniforme. La maggior parte della corrente scorre vicino alla superficie esterna, o "pelle", del conduttore.

Questo effetto diventa più pronunciato all'aumentare della frequenza della corrente.

Come la Frequenza Controlla la Profondità di Riscaldamento

Una corrente ad alta frequenza rimane strettamente confinata alla superficie, generando calore intenso in uno strato molto sottile. Pensate a un sasso che rimbalza velocemente e interagisce solo con la parte superiore dell'acqua.

Una corrente a bassa o media frequenza penetra molto più in profondità nel materiale prima di generare calore. Questo è come un sasso che si muove lentamente e affonda in profondità sotto la superficie.

Il Risultato: Calore Preciso e a Livello Superficiale

Utilizzando alte frequenze, gli ingegneri possono riscaldare solo la superficie di un dente di ingranaggio per temprarlo, lasciando il nucleo resistente e duttile. Questa precisione è impossibile da ottenere con frequenze più basse, che riscalderebbero l'intero ingranaggio.

Abbinare la Frequenza all'Applicazione

La scelta tra alta e media frequenza è dettata interamente dalle dimensioni del pezzo e dal risultato desiderato del processo di riscaldamento.

Alta Frequenza (Tipicamente 60 kHz - 500 kHz)

L'induzione ad alta frequenza è lo strumento preferito per compiti di riscaldamento superficiale e preciso.

Le sue applicazioni principali includono la tempra superficiale (quenching) dove è necessario riscaldare solo uno strato sottile di 1-2 mm, la brasatura di metalli dissimili e la rapida forgiatura a caldo di parti molto piccole, come barre con diametro inferiore a 15 mm.

Media Frequenza (Tipicamente 1 kHz - 10 kHz)

L'induzione a media frequenza viene utilizzata quando il calore deve penetrare in profondità in una parte o riscaldare una grande massa in modo uniforme.

Ciò la rende ideale per il riscaldamento passante di pezzi di grandi dimensioni per la forgiatura, la tempra, la ricottura e qualsiasi processo in cui la temperatura del nucleo del pezzo è altrettanto importante quanto la temperatura superficiale.

Comprendere i Compromessi

La scelta della giusta frequenza non è solo una decisione tecnica; implica anche considerazioni pratiche ed economiche.

Costo e Potenza dell'Attrezzatura

Generalmente, l'attrezzatura necessaria per generare diverse frequenze ha costi e capacità di potenza diversi. La decisione deve bilanciare l'effetto di riscaldamento richiesto con l'investimento di capitale.

Sovrapposizione del Processo

Per alcuni pezzi, i confini possono sfumare. Una macchina a media frequenza con maggiore potenza potrebbe ottenere un effetto di riscaldamento simile a una macchina ad alta frequenza con minore potenza, quindi i requisiti specifici del processo devono essere attentamente considerati.

Materiale e Geometria della Parte

Il materiale del pezzo e la sua forma specifica influenzano anche il modo in cui il campo elettromagnetico si accoppia con esso. Ciò che funziona per una semplice barra d'acciaio potrebbe dover essere adattato per un ingranaggio complesso con denti sottili.

Fare la Scelta Giusta per il Tuo Obiettivo

La frequenza ottimale è quella che meglio serve l'obiettivo ingegneristico per una parte e un processo specifici.

- Se il tuo obiettivo principale è la tempra superficiale, la brasatura o il riscaldamento di piccole parti: L'induzione ad alta frequenza fornisce la precisione e la velocità necessarie.

- Se il tuo obiettivo principale è il riscaldamento passante, la tempra o la forgiatura di grandi parti: L'induzione a media frequenza assicura che il calore penetri in profondità e in modo uniforme.

- Se il tuo obiettivo principale è raggiungere una specifica profondità di durezza su una parte complessa: Devi bilanciare frequenza, potenza e tempo di riscaldamento per raggiungere l'obiettivo preciso.

In definitiva, la selezione della frequenza corretta è il fattore più critico per ottenere risultati di riscaldamento a induzione efficienti, ripetibili e di successo.

Tabella Riepilogativa:

| Gamma di Frequenza | Caso d'Uso Primario | Profondità di Riscaldamento | Applicazioni Chiave |

|---|---|---|---|

| Alta (60-500 kHz) | Riscaldamento superficiale, preciso | Livello superficiale (1-2mm) | Tempra superficiale, brasatura, forgiatura di piccole parti |

| Media (1-10 kHz) | Riscaldamento profondo, uniforme | Penetra il nucleo | Riscaldamento passante, tempra, ricottura, forgiatura di grandi parti |

Pronto a ottimizzare il tuo processo di riscaldamento a induzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni su misura per applicazioni termiche precise come la tempra superficiale e la brasatura. Lascia che i nostri esperti ti aiutino a selezionare la frequenza e l'attrezzatura giuste per le tue esigenze specifiche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati ripetibili e di alta qualità!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Come facilita un forno a pressatura a caldo sottovuoto la preparazione di masselli di lega Nb-22,5Cr-5Si ad alta densità? Raggiunge una densità del 99%

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- In che modo un sistema di riscaldamento a controllo di temperatura ad alta precisione facilita lo studio della corrosione dell'acciaio inossidabile?