Nel mondo delle ceramiche avanzate, la densità è probabilmente la proprietà più critica perché governa direttamente le prestazioni finali del materiale. Serve come indicatore primario della resistenza meccanica, della durezza e della resistenza ai fattori ambientali di una ceramica. Una ceramica con una densità più elevata si traduce quasi sempre in un componente con durabilità e affidabilità superiori.

Il concetto centrale da cogliere è che la densità è importante perché è l'inverso della porosità. Il vero focus non è sul materiale presente, ma sullo spazio vuoto—i pori—che non lo è. Questi pori agiscono come difetti microscopici che in ultima analisi controllano le prestazioni dell'intero componente.

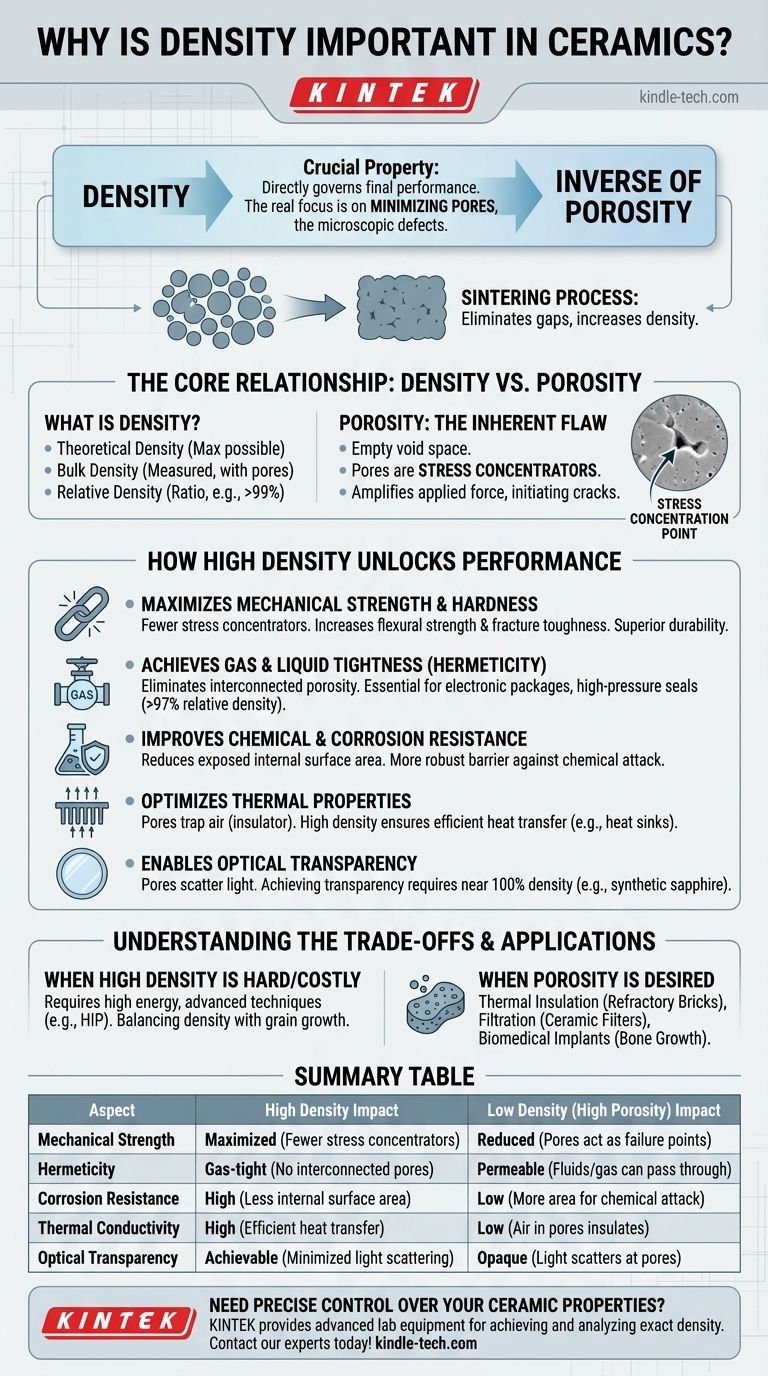

La relazione fondamentale: Densità vs. Porosità

Per capire perché la densità è importante, dobbiamo prima esaminare la sua relazione con la porosità, il vero fattore determinante nel comportamento di una ceramica.

Cosa intendiamo per "Densità"

Nelle ceramiche, discutiamo di due tipi di densità. La densità teorica è la massima densità possibile calcolata dal peso atomico e dalla struttura cristallina del materiale.

La densità apparente è la densità effettiva misurata di un pezzo fabbricato, che è quasi sempre inferiore a causa della presenza di pori. Il rapporto tra queste due, chiamato densità relativa, è la metrica più comune utilizzata, con valori che spesso superano il 99% per applicazioni ad alte prestazioni.

Porosità: Il difetto intrinseco

La porosità è semplicemente la misura dello spazio vuoto all'interno di un corpo ceramico. Durante la lavorazione, esistono piccoli spazi tra le particelle di polvere iniziali.

L'obiettivo del processo di cottura, noto come sinterizzazione, è eliminare questi spazi, facendo sì che il pezzo si restringa e si densifichi. Eventuali pori che rimangono sono la causa primaria di rottura nella maggior parte delle ceramiche.

Perché i pori sono così dannosi

Un poro non è solo uno spazio vuoto; è un concentratore di stress. Quando un carico viene applicato a un pezzo ceramico, lo stress scorre intorno a questi vuoti interni.

Questo concentra la forza nel punto più acuto del poro, amplificandola molte volte. Questo stress localizzato e amplificato può facilmente innescare una fessura, anche se la forza complessiva applicata è bassa.

Come l'alta densità sblocca le prestazioni

Minimizzando la porosità e quindi aumentando la densità, miglioriamo direttamente le proprietà che rendono le ceramiche materiali preziosi per applicazioni esigenti.

Massimizzazione della resistenza meccanica e della durezza

Meno pori significano meno concentratori di stress. Questo aumenta drasticamente la resistenza a flessione (capacità di resistere alla flessione) e la tenacità alla frattura (capacità di resistere alla propagazione delle fessure) di una ceramica.

Una ceramica densa distribuisce lo stress in modo più uniforme, consentendole di sopportare carichi molto più elevati prima della rottura. Questo stesso principio si applica alla durezza e alla resistenza all'usura, poiché una superficie solida e densa è molto più difficile da graffiare o abradere.

Raggiungimento della tenuta a gas e liquidi (Ermeticità)

Per applicazioni come pacchetti elettronici, tubi a vuoto o guarnizioni ad alta pressione, l'impermeabilità è essenziale. I pori possono collegarsi tra loro per formare un percorso continuo attraverso il materiale.

L'alta densificazione (tipicamente >97% di densità relativa) elimina questa porosità interconnessa, rendendo il pezzo ceramico completamente a tenuta di gas, o ermetico.

Miglioramento della resistenza chimica e alla corrosione

I pori sono superfici interne. Una ceramica con alta porosità ha una superficie molto più ampia esposta al suo ambiente rispetto a un pezzo completamente denso.

Questa maggiore superficie fornisce più siti per l'attacco chimico, accelerando la corrosione e la degradazione. Una superficie densa e liscia agisce come una barriera molto più robusta.

Ottimizzazione delle proprietà termiche e ottiche

I pori sono tipicamente riempiti d'aria, che è un eccellente isolante termico. Nelle applicazioni che richiedono un'alta conduttività termica, come i dissipatori di calore, la porosità deve essere eliminata per garantire un efficiente trasferimento di calore attraverso il reticolo cristallino della ceramica.

Per le ceramiche trasparenti, come lo zaffiro sintetico per finestre, i pori sono catastrofici. Hanno un indice di rifrazione diverso rispetto al materiale ceramico, facendoli disperdere la luce e rendendo il materiale opaco. Il raggiungimento della trasparenza richiede una densità di quasi il 100%.

Comprendere i compromessi

Sebbene l'alta densità sia spesso l'obiettivo, non è sempre necessaria o addirittura desiderabile. La ricerca della massima densità comporta importanti considerazioni.

Il costo e la difficoltà della completa densificazione

Il raggiungimento di densità superiori al 99% richiede un'energia significativa. Ciò spesso significa temperature di sinterizzazione più elevate, tempi di forno più lunghi o l'uso di tecniche avanzate e costose come la pressatura isostatica a caldo (HIP). Gli ultimi punti percentuali di densità sono sempre i più difficili e costosi da raggiungere.

Quando la porosità è una caratteristica desiderata

In alcune applicazioni, la porosità è intenzionalmente ingegnerizzata nel materiale.

- Isolamento termico: I mattoni refrattari per forni sono progettati con alta porosità per intrappolare l'aria e ridurre il trasferimento di calore.

- Filtrazione: I filtri ceramici si basano su una porosità controllata e interconnessa per consentire ai fluidi di passare attraverso intrappolando le particelle.

- Impianti biomedici: I rivestimenti porosi sugli impianti incoraggiano il tessuto osseo a crescere nel componente, fissandolo in posizione.

Il dilemma della sinterizzazione vs. la crescita del grano

Il processo di sinterizzazione, che aumenta la densità, provoca anche la crescita dei singoli grani cristallini della ceramica. Sebbene l'alta densità sia buona, grani eccessivamente grandi possono talvolta ridurre la tenacità alla frattura. Ciò crea una sfida di lavorazione: massimizzare la densità controllando la crescita del grano per ottenere la combinazione ottimale di proprietà.

Adattare la densità alla propria applicazione

La densità ideale per un componente ceramico è dettata interamente dalla sua funzione prevista.

- Se il tuo obiettivo principale è la massima resistenza, resistenza all'usura o ermeticità: Punta alla massima densità raggiungibile (tipicamente >99,5%) per minimizzare la porosità, che agisce come il punto di rottura primario.

- Se il tuo obiettivo principale è l'isolamento termico: La porosità alta, intenzionalmente progettata, è il tuo obiettivo, poiché l'aria intrappolata all'interno dei pori riduce significativamente il trasferimento di calore.

- Se il tuo obiettivo principale è la filtrazione di fluidi o l'impalcatura biomedica: La porosità controllata, con una dimensione dei pori e un'interconnessione specifiche, è il parametro di progettazione critico, non la massima densità.

In definitiva, comprendere e controllare la densità è la chiave per ingegnerizzare un materiale ceramico che soddisfi precisamente le esigenze della sua applicazione.

Tabella riassuntiva:

| Aspetto | Impatto dell'alta densità | Impatto della bassa densità (alta porosità) |

|---|---|---|

| Resistenza meccanica | Massimizzata (Meno concentratori di stress) | Ridotta (I pori agiscono come punti di rottura) |

| Ermeticità | A tenuta di gas (Nessun poro interconnesso) | Permeabile (Fluidi/gas possono passare attraverso) |

| Resistenza alla corrosione | Alta (Meno superficie interna) | Bassa (Più area per l'attacco chimico) |

| Conducibilità termica | Alta (Efficiente trasferimento di calore) | Bassa (L'aria nei pori isola) |

| Trasparenza ottica | Raggiungibile (Dispersione della luce minimizzata) | Opaca (La luce si disperde nei pori) |

Hai bisogno di un controllo preciso sulle proprietà della tua ceramica? La densità dei tuoi componenti ceramici è fondamentale per le loro prestazioni. KINTEK è specializzata nella fornitura delle attrezzature di laboratorio avanzate e dei materiali di consumo necessari per raggiungere e analizzare la densità esatta richiesta per la tua applicazione, sia che tu abbia bisogno della massima resistenza, di porosità controllata per la filtrazione o di isolamento termico. Lascia che la nostra esperienza ti aiuti a progettare ceramiche che soddisfino le tue specifiche più esigenti. Contatta i nostri esperti oggi per discutere le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

Domande frequenti

- Qual è la resistenza alla temperatura del carburo di silicio? Resiste a temperature estreme fino a 1500°C

- Qual è la resistività del carburo di silicio? È una proprietà regolabile che va da <0,1 ohm-cm a altamente resistiva.

- Il carburo di silicio è migliore della ceramica? Scopri la ceramica tecnica superiore per la tua applicazione

- Qual è la ceramica più resistente? Il carburo di silicio primeggia per durezza e resistenza termica

- Qual è più duro, il carburo di silicio o il carburo di tungsteno? Scopri la chiave per la selezione dei materiali