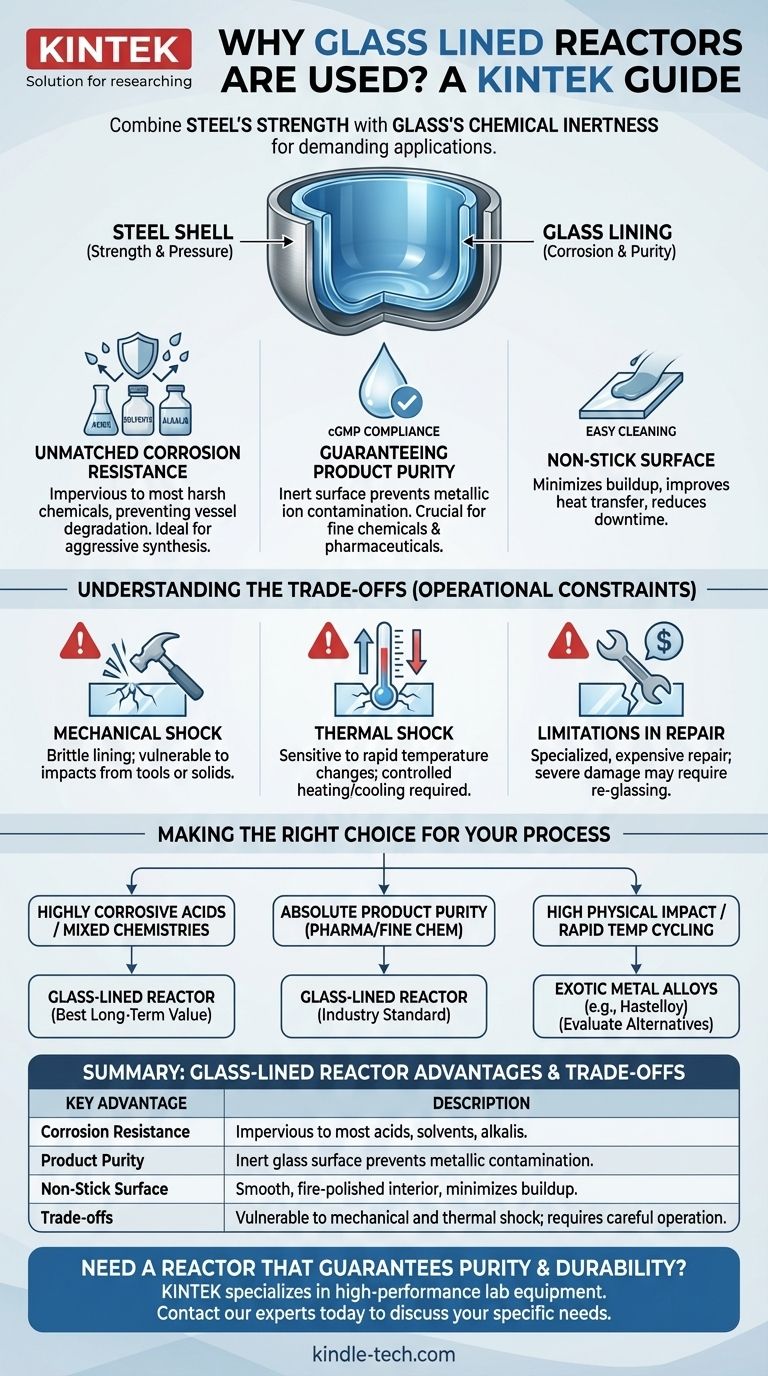

In breve, i reattori rivestiti in vetro sono utilizzati perché combinano la resistenza strutturale e la resistenza alla pressione dell'acciaio con la superiore resistenza alla corrosione e l'inerzia chimica del vetro. Questa combinazione unica li rende essenziali per processi che coinvolgono sostanze chimiche altamente aggressive o che richiedono estrema purezza del prodotto, come nelle industrie della chimica fine e biofarmaceutica.

Il problema fondamentale nella produzione chimica avanzata è contenere reazioni aggressive senza che il recipiente stesso si corroda o contamini il prodotto finale. Un reattore rivestito in vetro risolve questo problema fondendo uno strato di vetro speciale all'interno di un serbatoio di acciaio, creando un ambiente ideale per sintesi aggressive e applicazioni ad alta purezza dove le leghe metalliche fallirebbero.

Il Principio Fondamentale: Uno Scudo di Inerzia

Un reattore rivestito in vetro non è semplicemente un serbatoio di acciaio con un inserto di vetro; è un materiale composito. Uno strato di formulazione vetrosa speciale viene fuso sulla superficie dell'acciaio ad alte temperature, creando un legame forte e integrato. Questo crea una superficie con vantaggi unici.

Resistenza alla Corrosione Senza Pari

La ragione principale per utilizzare un rivestimento in vetro è la sua eccezionale resistenza alla corrosione da parte di una vasta gamma di sostanze chimiche.

È virtualmente impermeabile a tutti gli acidi (ad eccezione dell'acido fluoridrico), ai solventi e alla maggior parte delle soluzioni alcaline a un ampio intervallo di concentrazioni e temperature. Ciò consente processi che distruggerebbero rapidamente anche l'acciaio inossidabile di alta qualità o altre leghe costose.

Garanzia della Purezza del Prodotto

In settori come quello farmaceutico, alimentare e della chimica speciale, anche tracce di contaminazione metallica possono rovinare un lotto o rendere un prodotto non sicuro.

La superficie vetrosa è estremamente inerte e non rilascia ioni metallici nel prodotto. Ciò garantisce la purezza, il colore e la stabilità della sostanza finale, requisito non negoziabile per le operazioni conformi alle cGMP (Current Good Manufacturing Practice).

Il Vantaggio di una Superficie Antiaderente

La superficie vetrosa liscia, levigata a fuoco, minimizza l'adesione di materiali viscosi o appiccicosi. Pensala come una padella antiaderente ad alte prestazioni di livello industriale.

Questa proprietà antiaderente impedisce l'accumulo di prodotto sulle pareti del reattore, il che migliora l'efficienza del trasferimento di calore e rende il reattore significativamente più facile e veloce da pulire tra un lotto e l'altro. Ciò riduce i tempi di inattività e il rischio di contaminazione incrociata.

Comprendere i Compromessi

Sebbene potenti, i reattori rivestiti in vetro non sono indistruttibili. I loro principali vantaggi sono bilanciati da vincoli operativi significativi che devono essere rispettati per prevenire guasti catastrofici.

Vulnerabilità agli Urti Meccanici

Il rivestimento in vetro è duro ma fragile. Far cadere strumenti, componenti o persino la forma solida di un reagente nel recipiente può scheggiare o rompere facilmente il rivestimento, esponendo l'acciaio sottostante.

Una volta esposto l'acciaio, la corrosione aggressiva inizierà immediatamente, compromettendo il vetro circostante e portando al guasto dell'attrezzatura.

Sensibilità allo Shock Termico

Il guscio d'acciaio e il rivestimento in vetro hanno tassi di espansione termica diversi. Cambiare rapidamente la temperatura, ad esempio introducendo un liquido molto freddo in un reattore caldo, può creare sollecitazioni che superano la resistenza alla trazione del vetro, facendolo incrinare.

Tutte le operazioni di riscaldamento e raffreddamento devono essere graduali e controllate entro i limiti specificati dal produttore per prevenire questo danno.

Limitazioni nella Riparazione

La riparazione di un rivestimento in vetro danneggiato è un processo specializzato e costoso. Piccole scheggiature possono talvolta essere riparate sul campo utilizzando tappi realizzati in tantalio (un metallo altamente resistente alla corrosione), ma guasti più grandi possono richiedere che l'intero recipiente venga restituito al produttore per essere nuovamente vetrificato.

Fare la Scelta Giusta per il Tuo Processo

Decidere se utilizzare un reattore rivestito in vetro è una decisione ingegneristica critica basata sulle esigenze specifiche del tuo processo chimico.

- Se la tua attenzione principale è la gestione di acidi altamente corrosivi o chimiche ad acido misto: Un reattore rivestito in vetro è quasi certamente la scelta giusta e più conveniente a lungo termine.

- Se la tua attenzione principale è l'assoluta purezza del prodotto per prodotti farmaceutici o chimici fini: Un reattore rivestito in vetro è lo standard industriale per prevenire la contaminazione da ioni metallici.

- Se il tuo processo comporta un forte impatto fisico o richiede cicli termici estremamente rapidi: Dovresti valutare attentamente alternative come reattori realizzati in Hastelloy o altre leghe metalliche esotiche, poiché il rischio di danneggiare un rivestimento in vetro potrebbe essere troppo elevato.

In definitiva, scegliere un reattore rivestito in vetro è una decisione strategica per dare priorità alla resistenza chimica e alla purezza del prodotto rispetto alla robustezza meccanica.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Resistenza alla Corrosione | Impermeabile alla maggior parte degli acidi, solventi e alcali, proteggendo dal degrado del recipiente. |

| Purezza del Prodotto | La superficie vetrosa inerte previene la contaminazione da ioni metallici, cruciale per la conformità cGMP. |

| Superficie Antiaderente | L'interno liscio e levigato a fuoco minimizza l'accumulo, migliora la pulizia e aumenta il trasferimento di calore. |

| Compromessi | Vulnerabile agli shock meccanici e termici; richiede un funzionamento attento e riparazioni specializzate. |

Hai bisogno di un reattore che garantisca purezza e durata?

Scegliere il reattore giusto è fondamentale per l'efficienza del tuo processo e la qualità del prodotto. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi reattori progettati per applicazioni chimiche impegnative.

Comprendiamo le sfide legate alla gestione di sostanze chimiche aggressive e al mantenimento di rigorosi standard di purezza. La nostra esperienza può aiutarti a selezionare l'attrezzatura ideale per migliorare la produttività del tuo laboratorio e garantire la coerenza tra i lotti.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come le soluzioni di KINTEK possono supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

Domande frequenti

- Come funzionano gli autoclavi ad alta pressione e i nanocatalizzatori nell'idrometallurgia? Potenziamento dell'ingegneria chimica verde

- Quale ruolo gioca un reattore idrotermale ad alta pressione nella sintesi di CaCO3 drogato con Mg2+? Creare Carrier ad Alta Porosità

- Come facilitano i reattori ad attivazione alcalina la formazione di geopolimeri? Ottimizzare la solidificazione dei rifiuti radioattivi

- Perché viene selezionato un reattore ad alta pressione con rivestimento in PTFE per i nanospazzolini? Ottimizza la tua fabbricazione di nano-superfici

- In che modo un reattore ad alta pressione con CO2 supercritica avvantaggia la sintesi dell'estere metilico della colofonia? Ottenere una chimica più ecologica

- In che modo un reattore ad alta pressione basculante avvantaggia la simulazione microbica del sottosuolo? Raggiungi un'accuratezza realistica

- Qual è il ruolo di un reattore con riscaldamento e agitazione ad alta intensità nella sintesi dell'acido urea-ortofosforico?

- Perché i sistemi di produzione di idrogeno termocatalitico richiedono un riscaldamento ad alta precisione? Garantire purezza e sicurezza del reattore