Nell'industria farmaceutica, i reattori batch sono la scelta predefinita perché offrono una combinazione impareggiabile di flessibilità, tracciabilità e controllo preciso. Ciò consente ai produttori di realizzare un'ampia varietà di farmaci complessi e di alto valore in un'unica struttura, aderendo al contempo ai più rigorosi standard di qualità e normativi. Ogni lotto è un'unità discreta e controllabile, perfettamente adatta alla focalizzazione del settore sulla qualità piuttosto che sulla pura quantità.

Il dominio dei reattori batch non è solo una questione di tradizione; è un riflesso diretto del panorama economico e normativo unico dell'industria farmaceutica. La necessità di un controllo assoluto della qualità, di una versatilità del prodotto e della tracciabilità del processo rende il modello batch strategicamente superiore alla produzione continua per la maggior parte degli scenari di produzione di farmaci.

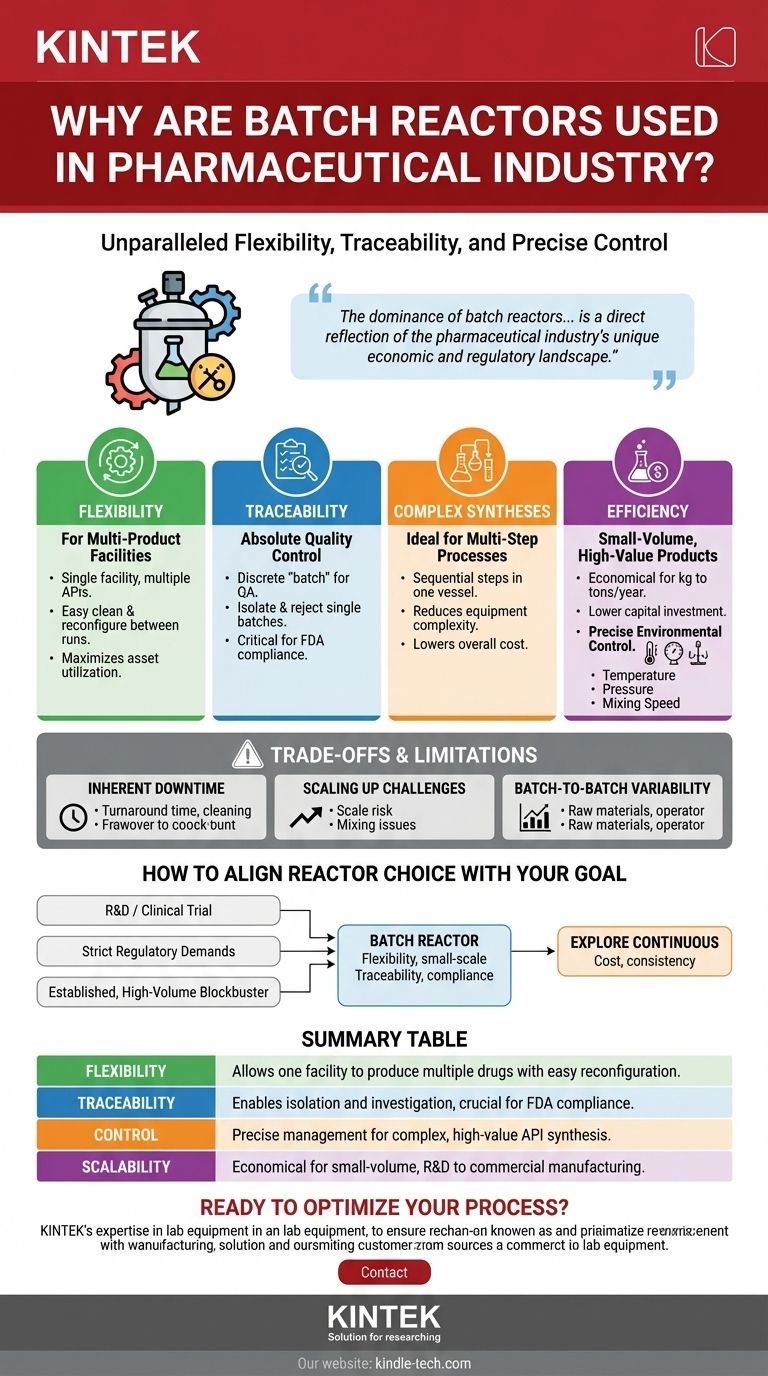

I vantaggi principali della lavorazione batch in ambito farmaceutico

La decisione di utilizzare reattori batch è guidata da diversi fattori chiave che si allineano perfettamente con gli obiettivi dello sviluppo e della produzione di farmaci.

Flessibilità ineguagliabile per impianti multi-prodotto

Gli impianti farmaceutici raramente producono un singolo prodotto. I reattori batch eccellono in questo ambiente perché possono essere accuratamente puliti e riconfigurati tra una produzione e l'altra.

Ciò consente a una singola struttura di produrre molti diversi Principi Attivi Farmaceutici (API) senza la necessità di linee di produzione dedicate a un singolo prodotto, massimizzando l'utilizzo degli asset.

Tracciabilità assoluta e controllo qualità

La tracciabilità è un requisito non negoziabile nella produzione farmaceutica. La natura discreta di un "lotto" fornisce un'unità chiara e circoscritta per la garanzia della qualità.

Se si verifica una deviazione, l'intero lotto può essere isolato, indagato e respinto senza influire su altri prodotti. Questa segregazione ben definita è fondamentale per soddisfare i requisiti normativi di enti come la FDA.

Ideale per sintesi complesse e multistadio

La maggior parte dei farmaci moderni è il risultato di sintesi chimiche complesse e a più stadi. Un singolo reattore batch può spesso essere utilizzato per eseguire diversi passaggi sequenziali.

Ad esempio, lo stesso recipiente può essere utilizzato per una reazione, un cambio di temperatura, l'aggiunta di un nuovo reagente per una reazione successiva e, infine, per le fasi iniziali di isolamento del prodotto. Ciò riduce la complessità e i costi delle attrezzature.

Efficiente per prodotti ad alto valore e basso volume

A differenza delle sostanze chimiche di base prodotte in quantità enormi, molti farmaci sono prodotti in volumi relativamente piccoli, da chilogrammi a poche tonnellate metriche all'anno.

L'investimento di capitale per un sistema batch è spesso più economico a questa scala rispetto a un impianto di lavorazione continua, che richiede costi iniziali significativi ed è ottimizzato per una produzione elevata e costante.

Controllo ambientale preciso

Ottenere la purezza e la resa del prodotto desiderate richiede un controllo preciso dell'ambiente di reazione. I reattori batch sono progettati per questo livello di precisione.

Gli operatori possono gestire meticolosamente parametri critici come temperatura, pressione e velocità di agitazione durante l'intero ciclo di reazione. Come notato negli studi di processo, la manipolazione della pressione può accelerare la cinetica di reazione e conferire ai chimici un controllo preciso sulla formazione di molecole complesse.

Comprendere i compromessi e i limiti

Sebbene dominante, il modello batch non è privo di sfide. Comprendere questi compromessi è fondamentale per una gestione efficace del processo.

Tempo di inattività intrinseco tra i lotti

Lo svantaggio principale della lavorazione batch è il tempo improduttivo tra i cicli. Questo include il tempo necessario per scaricare il prodotto, pulire il reattore e prepararsi per il ciclo successivo.

Questo "tempo di rotazione" rappresenta una parte significativa del tempo operativo totale e limita la produttività massima dell'impianto.

Sfide nell'aumento di scala (Scale-Up)

Un processo che funziona perfettamente in un reattore da laboratorio da 1 litro può comportarsi in modo diverso in un recipiente di produzione da 5.000 litri.

Problemi come l'agitazione inefficiente o il trasferimento di calore inadeguato diventano più pronunciati su scale maggiori. Questo rischio di "scale-up" richiede una vasta ingegneria di processo e convalida per garantire coerenza e sicurezza.

Variabilità da lotto a lotto

Sebbene l'obiettivo principale sia una perfetta coerenza, possono verificarsi leggere variazioni tra i lotti. Queste possono essere causate da lievi differenze nella qualità delle materie prime, nelle azioni degli operatori o nelle prestazioni delle apparecchiature.

La gestione e la minimizzazione di questa variabilità da lotto a lotto è un obiettivo primario della tecnologia analitica di processo (PAT) e del controllo statistico di processo (SPC) nell'industria farmaceutica.

Come allineare la scelta del reattore al tuo obiettivo

L'approccio corretto dipende interamente dalla tua posizione specifica nel ciclo di vita del prodotto e dai tuoi obiettivi aziendali principali.

- Se il tuo obiettivo principale è la R&S o la produzione per studi clinici: Il reattore batch è la tua scelta inequivocabile per la sua flessibilità e idoneità alla sintesi esplorativa su piccola scala.

- Se il tuo obiettivo principale è soddisfare rigorose esigenze normative: L'intrinseca tracciabilità del modello batch fornisce il percorso più semplice per la conformità e la garanzia della qualità.

- Se il tuo obiettivo principale è produrre un farmaco di successo consolidato e ad alto volume: Sebbene la lavorazione batch sia ancora la norma, questa è l'area in cui l'esplorazione della produzione continua può offrire vantaggi a lungo termine in termini di costi e coerenza.

In definitiva, il reattore batch rimane la pietra angolare della produzione farmaceutica perché fornisce un quadro affidabile e adattabile per bilanciare le esigenze concorrenti della chimica, della regolamentazione e dell'economia.

Tabella riassuntiva:

| Vantaggio chiave | Perché è importante in ambito farmaceutico |

|---|---|

| Flessibilità | Consente a un impianto di produrre più farmaci con facile riconfigurazione tra i lotti. |

| Tracciabilità | Consente l'isolamento e l'indagine di qualsiasi singolo lotto, cruciale per la conformità FDA e normativa. |

| Controllo | Gestione precisa di temperatura, pressione e agitazione per la sintesi di API complessi e di alto valore. |

| Scalabilità | Più economico per la produzione a basso volume, dalla R&S alla produzione su scala commerciale. |

Pronto a ottimizzare il tuo processo di produzione farmaceutica?

Scegliere il reattore giusto è fondamentale per il tuo successo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, che soddisfano le esigenze precise dei laboratori farmaceutici. Sia che tu stia aumentando la scala di un nuovo API o che necessiti di attrezzature affidabili per la R&S, la nostra esperienza può aiutarti a ottenere un controllo, una tracciabilità e un'efficienza superiori.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono supportare i tuoi obiettivi di sviluppo e produzione di farmaci.

Guida Visiva

Prodotti correlati

- Circolatore refrigerante da 10L, bagno d'acqua di raffreddamento, bagno di reazione a temperatura costante a bassa temperatura

- Circolatore di raffreddamento da 5L per bagno termostatico a bassa temperatura

- Incubatori Agitatori per Diverse Applicazioni di Laboratorio

- Agitatore orbitale oscillante da laboratorio

- Produttore personalizzato di parti in PTFE Teflon per bottiglie di campionamento per reagenti a bocca larga e stretta ad alta temperatura

Domande frequenti

- Perché è necessario un sistema di raffreddamento ad acqua negli apparecchi per test di corrosione sotto stress ad alta temperatura? Stabilizzare l'accuratezza del test.

- Perché è necessario dotare i sistemi di idrolisi del tutolo di mais di un raffreddamento rapido? Massimizzare la resa di glucosio e xilosio

- Perché è necessario un circolatore di raffreddamento ad alte prestazioni nella desalinizzazione a membrana di silice? Aumenta il trasferimento di massa del permeato

- Per quali tipi di sostanze i bagni termostatici e i refrigeratori sono considerati ideali? Cura essenziale per campioni sensibili

- Qual è lo scopo dell'utilizzo di un sistema di raffreddamento ad acqua dopo il pretrattamento della paglia di grano? Ottimizzare la resa di zuccheri e la sicurezza